КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы определения припусков

|

|

|

|

Определение припусков можно осуществлять двумя методами: опытно-статистическим и расчетно-аналитическим, разработанным В. М. Кованом [6].

При опытно-статистическом методе припуск устанавливается по опытным данным суммарно на всю обработку, без расчета припуска по отдельным стадиям обработки. Опытно-статистические данные по величинам припусков для различных видов механической обработки приводятся в ГОСТах, заводских нормативах, различных справочниках.

Расчетно-аналитический метод позволяет определять величину припуска с учетом всех элементов, составляющих припуск. При этом предусматривается, что при каждом технологическом переходе должны быть устранены погрешности предшествующего перехода. Этими погрешностями могут быть:

высота неровностей поверхности;

глубина дефектного поверхностного слоя;

пространственные отклонения в виде коробления поверхностей, непараллельности и неперпендикулярности осей, несоосности ступеней валов и отверстий и другие погрешности установки.

Пространственные отклонения не связаны с допуском на размер, имеют самостоятельное значение и должны учитываться при расчете припусков. Погрешность установки при выполняемом переходе характеризуется величиной смещения обрабатываемой поверхности и должна быть компенсирована соответствующим увеличением припуска на обработку. Погрешности размеров и геометрической формы (овальность, конусность, корсетность, бочкообразность) должны задаваться в пределах допуска на размер обрабатываемой поверхности и при расчете припусков не учитывается.

Пространственные отклонения и погрешности установки представляют собой векторы, так как имеют не только величину, но и направление. Погрешность установки определяется как векторная сумма погрешностей базирования εб и погрешности закрепления εз

|

|

|

Поскольку направление векторов неизвестно, погрешность установки определяется по правилу квадратного корня

Суммирование пространственных отклонений ρа с погрешностью установки εв производится с учетом направления этих векторов. При обработке плоских поверхностей векторная сумма определяется арифметической суммой векторов

Заметим, что здесь и далее индексы а и в у слагаемых указывают на составляющие, которые должны быть взяты: а — по предшествующему переходу, в — по выполняемому.

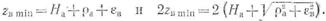

При обработке наружных и внутренних поверхностей вращения векторы ρа и εв могут иметь любое угловое положение, предусмотреть которое невозможно. Поэтому наиболее вероятное суммарное значение этих векторов следует производить по правилу квадратного корня

При расчете припусков необходимо иметь в виду, что удалению подлежит не весь поверхностный слой (рис. 20), а лишь верхняя дефектная часть его. Нижележащий наклепанный слой не подлежит удалению, так как обладает большой износостойкостью по сравнению с нижележащими слоями. С учетом сказанного наименьший асимметричный припуск zВminна последовательную обработку противолежащих плоских поверхностей должен слагаться из высоты микронеровностей Hа, глубины дефектного поверхностного слоя Та, пространственных отклонений ра и погрешности установки εв

zВmin = (Ha + Ta) + (ρa + εB).

Симметричный припуск по обе стороны при параллельной обработке противолежащих плоских поверхностей

2zBmin = 2 [(Ha + Ta) + (ρa + εB)]

и при обработке наружных и внутренних поверхностей вращения припуск на диаметр

.

.

При расчете припусков по приведенным формулам необходимо иметь в виду, что в ряде случаев некоторые из составляющих не должны учитываться, как не имеющие места на предшествующем или выполняемом переходах, либо как неисправляемые выполняемым переходом. Например, когда необходимо лишь повысить класс шероховатости поверхности, как в случаях полирования и суперфиниширования, припуск на обработку определяется только высотой неровностей обрабатываемой поверхности. При шлифовании поверхности после химико-термической обработки дефектный слой можно принять равным нулю, поскольку глубину цементации желательно иметь наибольшую. Пространственные же отклонения детали, возможные при химико-термической обработке, должны быть учтены величиной ρа. В этом случае величина zВтin определится так:

При расчете припусков по приведенным формулам необходимо иметь в виду, что в ряде случаев некоторые из составляющих не должны учитываться, как не имеющие места на предшествующем или выполняемом переходах, либо как неисправляемые выполняемым переходом. Например, когда необходимо лишь повысить класс шероховатости поверхности, как в случаях полирования и суперфиниширования, припуск на обработку определяется только высотой неровностей обрабатываемой поверхности. При шлифовании поверхности после химико-термической обработки дефектный слой можно принять равным нулю, поскольку глубину цементации желательно иметь наибольшую. Пространственные же отклонения детали, возможные при химико-термической обработке, должны быть учтены величиной ρа. В этом случае величина zВтin определится так:

|

|

|

При отсутствии погрешности установки, например при шлифовании вала в центрах, когда εв = 0,

При обтачивании же вала в центрах (погрешность εв равна нулю) должно учитываться удаление дефектного слоя Та

2zвmin = 2(Hа + T a + ρ a).

Величины составляющих расчетных формул приводятся в справочной литературе.

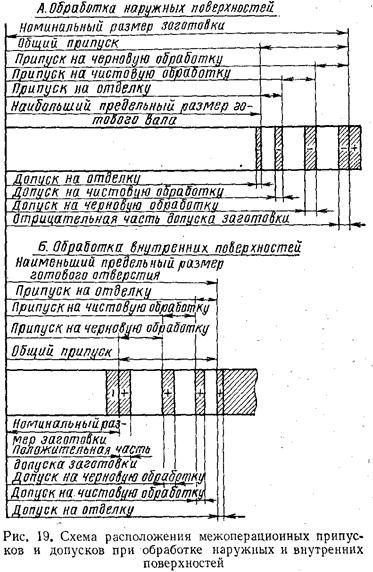

Промежуточные размеры заготовок по всем технологическим переходам от готовой детали до размеров исходной (черной) заготовки определяются с учетом промежуточных припусков, устанавливаемых расчетом по приведенным ранее формулам.

При обработке заготовок с наименьшим предельным размером на предварительно настроенных станках выдерживаемый размер получается также наименьшим (рис. 21),

а при обработке заготовки с наибольшим размером — наибольшим. Объясняется это различной величиной отжатий элементов технологической системы. При этом значение промежуточных припусков будет (рис. 21):

zimin = amin - bmin; zimax = amax - bmax.

Так как amax = amin + δa и bmax = bmin + δВ, то zimax = amin + δa — bmin — δВ = amin — bmin + δa — δВ или

zimax = zimin + δa — δВ.

Здесь δa — допуск на предшествующий размер; δВ — допуск на выполняемый размер.

Установление припусков на разные стадии обработки поверхности целесообразно производить с последней операции обработки, приняв за исходные размеры готовой детали. В этом случае операционные размеры определяются наиболее просто, как это следует из рассмотрения схемы обработки вала, приведенной на рис. 22 [3, 7]. Технологический маршрут обработки вала: черновое, чистовое и тонкое точение. От минимального диаметрального размера готовой детали d3min откладываем наименьший припуск на тонкое точение z3min, в результате чего имеем минимальный размер заготовки после чистового точения d2min. Прибавляя к d2min наименьший припуск на чистовое точение z2min, получаем минимальный размер заготовки d1min после чернового точения. Суммой размеров d1min и zimin определяется минимальный размер dom in диаметра заготовки. Наибольшими предельными размерами диаметра заготовок будут d0max, d1max и d2max и готовой детали d3max, получаемые путем суммирования минимальных размеров d0min, d1min,d2min и d3m in с допусками δ0, δ 1, δ 2, δ 3. Общий минимальный припуск на обработку z0min будет равен сумме промежуточных (операционных) минимальных припусков. Максимальный промежуточный припуск для выполнения той или иной операции или перехода, как видно из схемы, равен разности между максимальными размерами заготовки на предшествующих и выполняемых операциях или переходах. Максимальный общий припуск на обработку z0max будет равен сумме максимальных промежуточных припусков

Установление припусков на разные стадии обработки поверхности целесообразно производить с последней операции обработки, приняв за исходные размеры готовой детали. В этом случае операционные размеры определяются наиболее просто, как это следует из рассмотрения схемы обработки вала, приведенной на рис. 22 [3, 7]. Технологический маршрут обработки вала: черновое, чистовое и тонкое точение. От минимального диаметрального размера готовой детали d3min откладываем наименьший припуск на тонкое точение z3min, в результате чего имеем минимальный размер заготовки после чистового точения d2min. Прибавляя к d2min наименьший припуск на чистовое точение z2min, получаем минимальный размер заготовки d1min после чернового точения. Суммой размеров d1min и zimin определяется минимальный размер dom in диаметра заготовки. Наибольшими предельными размерами диаметра заготовок будут d0max, d1max и d2max и готовой детали d3max, получаемые путем суммирования минимальных размеров d0min, d1min,d2min и d3m in с допусками δ0, δ 1, δ 2, δ 3. Общий минимальный припуск на обработку z0min будет равен сумме промежуточных (операционных) минимальных припусков. Максимальный промежуточный припуск для выполнения той или иной операции или перехода, как видно из схемы, равен разности между максимальными размерами заготовки на предшествующих и выполняемых операциях или переходах. Максимальный общий припуск на обработку z0max будет равен сумме максимальных промежуточных припусков

|

|

|

Расчетно-аналитический метод расчета припусков относится к области обработки деталей способом автоматического получения размеров и может быть использован для случаев обработки способом индивидуального получения размеров. При этом для определения припуска погрешность установки необходимо заменить погрешностью выверки заготовки соответствующим способом.

Определение припусков и промежуточных размеров заготовки по технологическим переходам расчетно-аналитическим методом позволяет выявить возможности экономии материала и снижения трудоемкости обработки в процессе проектирования технологических процессов.

Глава VII Методика разработки технологических процессов обработки деталей

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 7603; Нарушение авторских прав?; Мы поможем в написании вашей работы!