КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Литье под давлением. В этом способе отливки получают путем заливки жидкого расплава в металлическую форму - кокиль

Литье в кокиль

В этом способе отливки получают путем заливки жидкого расплава в металлическую форму - кокиль. По конструкции кокили бывают вытряхные и разъемные, с вертикальной или горизонтальной плоскостью разъёма. Внутренние полости в отливках формируются с помощью песчаных, оболочковых или металлических стержней.

Для получения сложных полостей используют разъемные стержни, состоящие из нескольких частей. Для удаления газов из полости формы по плоскости разъема кокиля выполняют вентиляционные каналы. Отливки из рабочей формы выталкиваются с помощью выталкивателей. Отливку выталкивают при температуре 0,6 - 0,8 от температуры плавления сплава.

Кокиль подготавливают следующим образом. Сначала поверхность зачищают от загрязнений и ржавчины, а затем наносят специальное теплозащитное покрытие с целью повышения заполняемости кокиля, облегчения извлечения отливки и для защиты стенок кокиля. Покрытие наносят специальным пульвилизатором. Состав покрытия - огнеупорные материалы (графит, кварц), а также связующие материалы (жидкое стекло) и Н2О. Смесь наносят на разогретую поверхность кокиля. При этом образуется защитный слой толщиной 0,3 – 0,8 мм. Операция подготовки кокиля к заливке завершается его разогревом. После остывания отливки до температуры выбивки отливку выбивают и подвергают дальнейшей обработке.

Современной модификацией литья в кокиль является литье в облицованный кокиль. Этот метод отличается тем, что внутреннюю рабочую поверхность кокиля покрывают специальным слоем из огнеупорных материалов и термореактивной смолы. Процесс изготовления облицованного кокиля очень напоминает процесс изготовления оболочковой формы. В данном случае защитный слой предохраняет форму от раннего износа. Все процессы кокильного литья автоматизированы и механизированы. Кокильное литье применяют в массовом серийном производстве для получения отливок из чугуна, стали и цветных металлов.

При литье в кокиль сокращаются расходы формовочных материалов. Затвердевание идёт при интенсивном отводе тепла, что обеспечивает мелкозернистую структуру отливки. Шероховатость незначительна, припуски минимальны.

К недостаткам кокильного литья относятся высокая трудоемкость их изготовления, ограниченная стойкость, трудность получения сложных по конфигурации отливок.

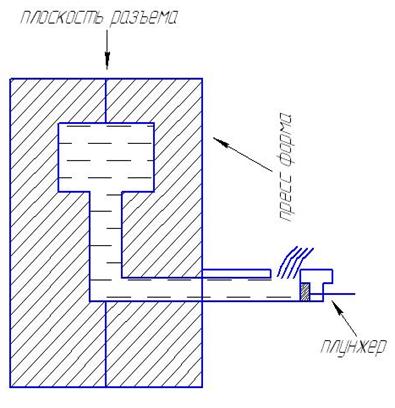

Этим способом получают отливки в пресс-формах. Заливку осуществляют под давлением. Машины для литья существуют как с холодной, так и с горячей камерой прессования. Горизонтальная холодная камера прессования выглядит так:

В этой камере залитый металл под давлением подается в пресс форму. После затвердевания отливки полость формы раскрывается и отливка извлекается. Рабочую поверхность пресс формы смазывают противопригарным составом. Воздух и газы из полости формы выводят через вентиляционные каналы, расположенные в плоскости разъема.

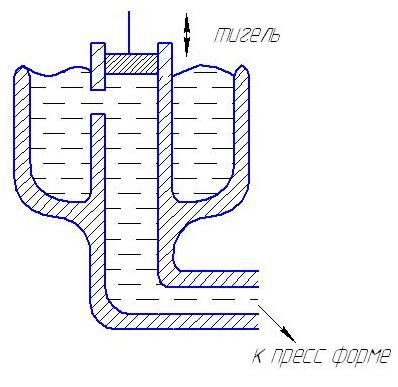

Горячая камера прессования представляет собой подогреваемый тигель с жидким металлом:

Здесь жидкий расплав также подается в полость пресс формы. После затвердевания плунжер возвращается в исходное положение, а остатки расплава возвращаются в тигель.

Литьём под давлением получают отливки с самыми минимальными толщинами стенок до 0,8 мм, с высокой степенью точности, исключающей механическую обработку и малой шероховатостью поверхности. Весь процесс автоматизирован и механизирован. К недостаткам можно отнести дорогостоящее оборудование, а также невозможность получения массивных отливок.

|

|

Дата добавления: 2014-01-20; Просмотров: 461; Нарушение авторских прав?; Мы поможем в написании вашей работы!