КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности технологии изготовления АПУ и АКУ

|

|

|

|

Изделия типа АПУ и АКУ предназначены для транспортировки и пуска АУР. По своим конструктивным параметрам и технологии изготовления пусковые и катапультные устройства могут существенно отличаться друг от друга..

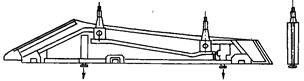

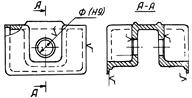

На Рис11.35. приведены конструктивные схемы разных типов АПУ и АКУ. Они имеют длину в несколько метров и небольшие поперечные сечения. Такие конструкции имеют свои технологические особенности изготовления и сборки.

|

Рис.11.35.

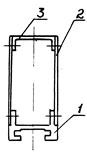

Корпуса АПУ имеют два конструктивных решения. Ранние разработки АПУ имеют корпуса изготовленные из листовых деталей и нормальных профилей из алюминиевых сплавов. На Рис11.36. приведено сечение такого корпуса состоящего из специального профиля (1), боковых стенок (2), верхней стенки (3) и некоторых других деталей. Детали соединяются между собой заклёпками и винтами. Изготовление деталей, составляющих корпус АПУ, имеет малую трудоёмкость и себестоимость, так как они имеют простую форму. Однако сборка деталей требует большого количества ручного труда. Для соединения деталей требуется просверлить большое количество отверстий под винты и заклёпки. Для совпадения осей отверстий в деталях их нужно сверлить совместно. Перед сборкой в деталях сверлят только технологические отверстия.

Корпуса АПУ имеют два конструктивных решения. Ранние разработки АПУ имеют корпуса изготовленные из листовых деталей и нормальных профилей из алюминиевых сплавов. На Рис11.36. приведено сечение такого корпуса состоящего из специального профиля (1), боковых стенок (2), верхней стенки (3) и некоторых других деталей. Детали соединяются между собой заклёпками и винтами. Изготовление деталей, составляющих корпус АПУ, имеет малую трудоёмкость и себестоимость, так как они имеют простую форму. Однако сборка деталей требует большого количества ручного труда. Для соединения деталей требуется просверлить большое количество отверстий под винты и заклёпки. Для совпадения осей отверстий в деталях их нужно сверлить совместно. Перед сборкой в деталях сверлят только технологические отверстия.

Рис.11.36. Цикл изготовления корпуса АКУ такой конструкции очень продолжителен. Кроме этого конструкция имеет пониженную жёсткость и повышенную массу, за счёт винтов, заклёпок, гаек. Наиболее целесообразным является изготовление корпусов АПУ из специальных профилей Рис.11.37

Рис.11.36. Цикл изготовления корпуса АКУ такой конструкции очень продолжителен. Кроме этого конструкция имеет пониженную жёсткость и повышенную массу, за счёт винтов, заклёпок, гаек. Наиболее целесообразным является изготовление корпусов АПУ из специальных профилей Рис.11.37

| |||||

| |||||

| |||||

Рис.11.37.

Конструктору в ряде случаев удаётся совместить корпус с направляющей АПУ в одном профиле при разумном выборе материала. Профиль является жёстким носителем размеров и подвергается механической обработке только по сопрягаемым поверхностям с наружной и внутренней сторон (А,В,Ф). Вместе с достоинством такие профиля имеют и свои недостатки, в частности, угол скручивания на один погонный метр и прогиб могут не отвечать предъявляемым требованиям. В этом случае потребуется дополнительная механическая обработка поверхностей. Однако при всех недостатках значительно сокращается трудоёмкость сборочных работ.

|

|

|

В зависимости от действующих на АПУ внешних нагрузок, в последние годы их корпуса изготавливают из сталей марок 08Х15Н5Д2Т, ВНЛ-3 и др. В качестве заготовок используют листовую сталь, из которой штампуют детали корпуса. Сильно нагруженные детали изготавливают горячей штамповкой, а детали сложной геометрической формы литьём из стали ВНЛ-3. Соединение деталей производят сваркой плавлением встык.

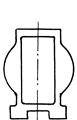

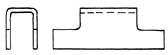

Направляющую для подвески грузов изготавливают из стального специального профиля рис.11.38.Профиль получают прессованием из стали ВНС-2М. Корпус с профилем соединяют сваркой плавлением. Профиль поступает, на сварку. обработанным по сопрягаемым поверхностям. Свариваемые кромки должны быть удалены от поверхностей, на которые подвешивают грузы, чтобы не вызвать деформации направляющей в процессе сварки и этим самым исключить механическую обработку корпуса в сборе.

Направляющую для подвески грузов изготавливают из стального специального профиля рис.11.38.Профиль получают прессованием из стали ВНС-2М. Корпус с профилем соединяют сваркой плавлением. Профиль поступает, на сварку. обработанным по сопрягаемым поверхностям. Свариваемые кромки должны быть удалены от поверхностей, на которые подвешивают грузы, чтобы не вызвать деформации направляющей в процессе сварки и этим самым исключить механическую обработку корпуса в сборе.

Рис.11.38.

Катапультные устройства (АКУ) изготавливают из сталей типа 08Х15Н5Д2Т, ВНЛ-3 и прочных титановых сплавов типа ВТ-20. Корпус АКУ состоит из отдельных частей соединённых сваркой Рис.11.39.

Катапультные устройства (АКУ) изготавливают из сталей типа 08Х15Н5Д2Т, ВНЛ-3 и прочных титановых сплавов типа ВТ-20. Корпус АКУ состоит из отдельных частей соединённых сваркой Рис.11.39.

| |||

| |||

Рис.11.39.

Детали сложной геометрической формы изготавливают из литых заготовок, детали простой формы – из заготовок получаемых объёмной штамповкой или холодной штамповкой из листа, сопрягаемые поверхности механически обрабатывают. Отверстия под места крепления обрабатывают с припуском под последующую механическую обработку. Детали фиксируют в специальном сварочном приспособлении, выдерживают необходимые сварочные зазоры и соединяют сваркой. Приспособление

|

|

|

позволяет выдержать необходимый размер (в –0,5) между отверстиями элемента корпуса, а также уменьшить коробление узла после сварки. Узел подвергают промежуточной механической обработке для достижения требуемой геометрической точности корпуса.

Корпус АКУ подвергают механической обработке после окончательной сварки и других операций, стабилизирующих его геометрическую форму. При обработке корпуса растачивают отверстия крепления кинематики, обрабатывают базовые и другие взаимосвязанные поверхности, протягивают отверстия для стыковки АКУ с ЛА.

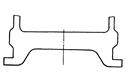

Объём механической обработки корпуса достаточно велик и общая трудоёмкость изготовления его больше чем трудоёмкость изготовления АПУ. При соединении деталей сваркой необходимо учитывать усадку материала в зоне сварного шва. Поэтому сварные швы следует располагать поперёк длинномерных конструкций. Рис.11.40 Рекомендуется применять симметричное вваривание деталей, для усиления конструкции, в крупногабаритные сборочные единицы.

Объём механической обработки корпуса достаточно велик и общая трудоёмкость изготовления его больше чем трудоёмкость изготовления АПУ. При соединении деталей сваркой необходимо учитывать усадку материала в зоне сварного шва. Поэтому сварные швы следует располагать поперёк длинномерных конструкций. Рис.11.40 Рекомендуется применять симметричное вваривание деталей, для усиления конструкции, в крупногабаритные сборочные единицы.

Рис.11.40.

Несущие рычаги и крюки АКУ изготавливают из высокопрочных марок сталей типа 13Х15Н4АМЗ – Ш Рис.11.41.

Крюки и несущие рычаги выполняют много функций и в ряде случаев имеют достаточно сложную форму. Такая деталь не может быть получена из штампованной заготовки. Из поковки деталь изготавливать экономически не выгодно. Поэтому наиболее рациональным методом является членение детали на несколько деталей, которые сваривают в соответствии с чертежом. Сварной крюк является технологичным, по сравнению с другими конструкциями, однако трудоёмкость изготовления велика. Перед сваркой детали предварительно обрабатывают, оставляя припуск на

Крюки и несущие рычаги выполняют много функций и в ряде случаев имеют достаточно сложную форму. Такая деталь не может быть получена из штампованной заготовки. Из поковки деталь изготавливать экономически не выгодно. Поэтому наиболее рациональным методом является членение детали на несколько деталей, которые сваривают в соответствии с чертежом. Сварной крюк является технологичным, по сравнению с другими конструкциями, однако трудоёмкость изготовления велика. Перед сваркой детали предварительно обрабатывают, оставляя припуск на

базовые и рабочие поверхности, после сварки окончательно

Рис.11.41. обрабатывают значительную часть крюка. В некоторых случаях, для обеспечения прочности поверхности несущих площадок рычагов, следует упрочнить их рабочие поверхности дробеструйной обработкой. Рычаги и крюки, с последующим упрочнением поверхности, изготавливают из сталей имеющих пониженную прочность, например из сталей типа 06Х14Н6Д2МБТ-Ш или литьём из ВНЛ-3, одной деталью вместо трёх.

|

|

|

В процессе общей сборки АКУ в корпус устанавливают электрические жгуты, представляющие достаточно сложную конструкцию. Жгуты собирают на специальных плазах имитирующих его положение в корпусе АКУ. Устанавливают пневмо и пиросистемы, трубопроводы, пневматические и электрические блоки, баллоны с жатым газом, элементы кинематики и привода, ЭПУ и тд.

|

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 609; Нарушение авторских прав?; Мы поможем в написании вашей работы!