КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

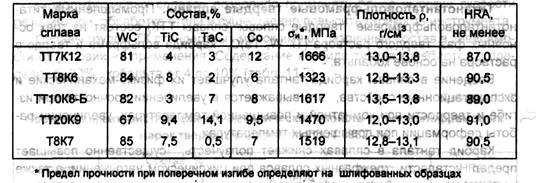

Состав и характеристики физико-механических свойств

|

|

|

|

титанотанталовольфрамовых марок твердых сплавов для резания (ГОСТ 3882-74)

К группе танталосодержащих сплавов следует отнести и так называемые сплавы МС, выпуск которых освоен по лицензии, закупленной у фирмы «Sandvik Coromant» (Швеция) (табл. 1.9).

Сплавы марок МС101, МС111, МС121, МС131 и МС146 предназначены для обработки стали и стального литья в различных условиях, сплавы МС211, МС221 и МС241 - для резания труднообрабатываемых материалов, а сплавы марок МС301, МС306, МС312, МС313 и МС321 - для обработки чугуна и цветных металлов. Сплавы марки МС137 и МС318 предназначены для фрезерования стали и чугуна соответственно.

Исследования режущих свойств сплавов МС показали их высокую надежность по сравнению со стандартными сплавами, что связано с повышенной стабильностью физико-механических свойств сплавов МС. Поэтому более высокая стоимость (на 40…60%) сплавов МС по сравнению со стандартными сплавами вполне оправдана высокой стабильностью режущих свойств и эксплуатационной надежностью инструмента, оснащенного пластинами МС.

Таблица 1.9

Основные свойства сплавов группы «МС» (ТУ 48-19308-80)

Безвольфрамовые твердые сплавы (БВТС). В связи с высокой дефицитностью основных компонентных составляющих твердого сплава, и прежде всего W и Со, в странах СНГ развернуты широкие изыскания по разработке экономнолегированных безвольфрамовых твердых сплавов.

Перспективным направлением разработки безвольфрамовых твердых сплавов (БВТС) оказалось создание сплавов на основе карбонитрида и карбида титана с никель-молибденовой связкой.

Сплавы отличаются высокой твердостью, окалиностойкостью, имеют низкий коэффициент трения по стали и пониженную склонность к адгезионному взаимодействию с обрабатываемым материалом, что уменьшает износ инструмента по передней поверхности при обработке стали и позволяет получить при обработке сталей низкую шероховатость обработанной поверхности и высокую размерную точность. В то же время безвольфрамовые сплавы имеют более низкий модуль упругости, а следовательно, и сопротивление упругим и пластическим деформациям, чем вольфрамосодержащие, меньшую теплопроводность и ударную вязкость, поэтому они хуже сопротивляются ударным и тепловым нагрузкам, также отличаются пониженной жаропрочностью, т.е. интенсивно разупрочняются при более низких температурах, чем сплавы типа ТК.

|

|

|

Указанные свойства определили и области рационального применения сплавов при обработке материалов резанием: главным образом чистовая и получистовая обработка при точении и фрезеровании углеродистых и легированных сталей с высокой скоростью резания и относительно небольшим сечением среза взамен титановольфрамовых сплавов.

Эффективно применение безвольфрамовых сплавов в виде сменных многогранных пластин, так как при напайке и заточке из-за низкой теплопроводности возможно появление внутренних напряжений и, как следствие, трещин на пластинах, а также снижение их эксплуатационной стойкости.

Таблица 1.10 Состав и основные свойства промышленных марок БВТС

Промышленность страны выпускает две стандартные марки безвольфрамовых сплавов в соответствии с ГОСТ 26530-85 (табл. 1.10). С учетом относительно низких значений теплостойкости и пластической прочности БВТС проведены исследовательские работы по совершенствованию их свойств за счет упрочнения связки или карбонитридной фазы. Результатом таких разработок стало появление новых марок БВТС с улучшенными свойствами по хрупкой и пластической прочности.

Примером совершенствования БВТС могут служить сплавы ЛЦК20, карбо-нитридная фаза которых легирована цирконием, сплавы ТВ4, ЦТУ и НТНЗО, связки которых имеют заметно более высокую прочность и теплостойкость за счет легирования соответственно карбидом вольфрама, вольфрамом и карбидами титана и ниобия. Новая группа сплавов этого типа имеет повышенную эксплуатационную надежность и расширенную область применения. В частности, сплавы ТВ4, НТНЗО рекомендуют для черновой обработки стали при фрезеровании и точении (области применения Р20…РЗО).

|

|

|

Состав и некоторые свойства БВТС повышенной прочности показаны в табл. 1.11.

Таблица 1.11 Состав и свойства БВТС повышенной прочности

Эффективность применения БВТС зависит от правильности подготовки инструмента, выбора режимов резания и условий обработки, включая обрабатываемый материал. Например, стандартный БВТС марок ТН-20, КНТ-16 не рекомендуется при обработке труднообрабатываемых материалов, твердых чугунов и закаленных сталей.

Опыт внедрения существующих безвольфрамовых сплавов и прогнозируемое расширение их применения в связи с появлением новых более совершенных марок показывает, что при выпуске требуемой номенклатуры изделий и обеспечении стабильного уровня качественных показателей, около 25-30% объема выпуска вольфрамосодержащих сплавов для обработки стали может быть заменено на безвольфрамовые.

Области применения твердых сплавов. При анализе областей применения марок твердых сплавов, обладающих различными свойствами, обычно используют рекомендации международной организации стандартов ИСО (ISO), которые предусматривают использование сплавов с учетом уровня основных свойств каждой марки (ГОСТ 3882-74) в зависимости от условий обработки (t, S, v, характер операции, обрабатываемый материал, тип формируемой стружки и т.п.). В соответствии с этими рекомендациями твердые сплавы классифицируют на три основные группы резания Р, М, К, которые, в свою очередь, делятся на подгруппы применения в зависимости от условий обработки (табл. 1.12).

Чем больше индекс подгруппы применения, тем ниже износостойкость твердого сплава и допустимая скорость резания, но выше прочность (ударная вязкость), и допустимая подача, и глубина резания (см. табл. 1.12). Таким образом, малые индексы соответствуют чистовым операциям, когда от твердых сплавов требуется высокая износостойкость и малая прочность, а большие индексы соответствуют черновым операциям, т.е. когда твердый сплав должен обладать высокой прочностью. В связи с этим каждая марка имеет свою предпочтительную область применения, в которой она обеспечивает максимальные работоспособность сплава и производительность процесса обработки.

|

|

|

Окончание табл. 1.12

Границы подгруппы применения определяются ориентировочно и неоднозначно. Поэтому ряд марок твердых сплавов могут хорошо работать в двух-трех подгруппах применения (например, Т15К6, Р10, Р15, Р20) или даже в различных группах применения (например, ВК8, КЗО, «40, МЗО).

Основные тенденции совершенствования твердых сплавов. В настоящее время номенклатура твердых сплавов существенно изменилась, заметно повысилось качество сплавов. Это связано с использованием производителями более совершенного производственного и контрольного оборудования, а также более качественных технологий. В частности, сказанное относится к Московскому комбинату твердых сплавов (МКТС), который производит твердые сплавы по технологии и с использованием оборудования и сырья шведской фирмы «Sandvik Coromant», заводу «Победит» (г. Владикавказ), выпускающего твердые сплавы серии ВП, а также к опытному производству ВНИ-ИТС. С учетом перехода РФ на рыночную экономику и интеграции ее промышленности с промышленностью развитых стран Запада, целесообразно рассмотреть основные тенденции совершенствования современных марок твердых сплавов.

Совершенствование вольфрамокобальтовых твердых сплавов (WC-Co) связано с разработкой сплавов особомелкозернистой (радиус скругления до 1 мкм) и ультрамелкозернистой структуры (радиус скругления до 0,1…0,5 мкм); созданием сплавов со связками повышенной прочности и теплостойкости; применением принципиально новых технологий производства сплавов на основе использования субмелкозернистого исходного зерна, совмещения процессов синтеза и горячего прессования; введения дополнительной операции доуплот-нения структуры сплавов на специальных установках газостатического прессования (процесс ГИП).

|

|

|

Использование твердых сплавов ультра- и особомелкозернистой структуры при производстве режущего инструмента позволяет при заточке и доводке инструмента получить радиус скругления режущих кромок в пределах 5-10 мкм, что вполне соизмеримо с радиусом скругления для инструмента из углеродистой и быстрорежущей сталей. Кроме того, такие сплавы имеют более высокую однородность зерен по объему, что делает ультра- и особомелкозернистые сплавы наиболее пригодными для изготовления мелкоразмерного цельнотвердосплавного инструмента (сверла, концевые фрезы, резьбонарезной инструмент и т.д.).

В настоящее время западные производители режущего инструмента рекомендуют использовать инструмент из ультра- и особомелкозернистых сплавов для обработки высокопрочных чугунов, закаленных сталей, сплавов на основе никеля, титана и молибдена, высококремниевых алюминиевых сплавов, стекло-, угле- и боропластиков.

В частности, пластины из сплава ТНМ, имеющего средний размер зерна около 0,6 мкм, фирма «Krupp Widia» (ФРГ) рекомендует для обработки высокотвердых сталей (HRC 55), а также для обработки высококремниевого алюминиевого сплава.

Фирма «Sandvik Coromant» (Швеция) рекомендует пластины из сплава H10F (М20-МЗО) для фрезерования жаропрочных сплавов, а фирма «Kennametal» (США) рекомендует мелкозернистый сплав К313 для резания труднообрабатываемых материалов, применяемых в аэрокосмической промышленности. Следует отметить, что сплав К313 обладает уникальной прочностью при изгибе s и = 3200 МПа, что достигается использованием технологии дополнительного горячего изостатического прессования (ГИП). Сплав К313, кроме того, обладает высокой сопротивляемостью термопластическому деформированию при повышенных температурах.

Надежность твердосплавного инструмента, особенно применяемого в автоматизированном производстве, зависит не только от средних значений прочности, но и стабильности его прочностных свойств. Поэтому еще одно направление совершенствования современных твердых сплавов связано со стабилизацией однородности его свойств. Примером такой тенденции может служить особомелкозернистый сплав А-1, разработанный фирмой «Sumitomo» (Япония). Этот сплав имеет не только строго фиксированный размер зерна 0,5-0,8 мкм, но и высокую однородность распределения связки по объему материала. Пластины из сплава А-1 рекомендуются фирмой для чернового точения и фрезерования, так как такой инструмент обладает высокой сопротивляемостью хрупкому разрушению режущих кромок и высокой прочностью удержания карбидного зерна в сплаве. Последнее предопределяет высокую износостойкость сплава в условиях прерывистого резания и приложения переменных нагрузок большой величины.

В частности, при чистовой высоколегированной стали 16МпСг5Е с твердостью HRC3=62 применение торцовых фрез, оснащенных сплавом А-1, позволило увеличить скорость фрезерования до 120 м/мин.

Для производства цельнотвердосплавных сверл и концевых фрез диаметром 0,1-0,8 мм для обработки отверстий в печатных фольгированных платах фирма «Sumitomo» разработала несколько марок мелко- и особомелкозернистых сплавов, обладающих высокими показателями по прочности при изгибе и кручении однородности размера зерна. В частности, твердый сплав AF-1 с размером зерен 0,5-0,15 мкм и содержанием кобальта 12% по объему, имеющий твердость HRA 93 и прочность при изгибе s и = 5,0 ГПа, был использован для производства сверл диаметром 0,1 мм. Необходимо отметить, что при производстве сверл такого диаметра малейшие дефекты сплава и, в частности, неравномерность величины зерна WC по объему, приводят к неизбежной поломке сверла при эксплуатации. По данным при обработке отверстий в фольгированных пластинах (d = 0,1…0,3 мм) сверла из сплава А-1 имели стойкость существенно превышающую стойкость сверл из быстрорежущей стали.

Аналогичные цельнотвердосплавные сверла фирмы «Hertel AG» (ФРГ) (типа SE-Drill) позволили повысить до трех раз величину подачи, по сравнению с применяемыми для быстрорежущих сверл, при одновременном увеличении скорости резания до 80…120 м/мин.

Заметное влияние на свойства особо- и мелкозернистых твердых сплавов оказывает содержание кобальта. В частности, рост содержания кобальта в сплаве позволяет увеличить предел прочности при изгибе и ударную вязкость, теплопроводность, снизить коэффициент термического расширения, твердость, модуль упругости и удельное электрическое сопротивление. Снижение содержания кобальта (например до 3,69% по объему) заметно снижает оптимальное значение температуры спекания (с 1400 до 1275°С), что, в свою очередь, позволяет снизить тенденцию роста зерна при спекании и увеличить износостойкость сплава.

В показано, что оптимальное сочетание свойств мелкозернистых сплавов обеспечивается при содержании кобальта в пределах 6% по объему. Такие сплавы используют для производства цельнотвердосплавных инструментов: сверл, зенкеров, разверток, концевых фрез, метчиков и т.д.

Большое количество зарубежных исследовательских работ посвящено совершенствованию свойств твердых сплавов за счет упрочнения связки, которая является слабым технологическим звеном сплава. В частности, как было показано выше, на свойства связки большое влияние оказывает содержание углерода, причем это влияние усиливается по мере роста содержания в сплаве кобальта.

Легирование связующей фазы рением повышает ее прочность, сопротивляемость высокотемпературной ползучести и, кроме того, предотвращает формирование хрупкой h-фазы. Следует отметить, что появление жидкой фазы твердого раствора Co-Re происходит при температуре выше на 100-300 °С, а твердость сплава с (Со-Rе)-связкой на 200-300 HV выше, чем у твердого раствора Co-W-C. Это является главной причиной повышения стойкости инструмента, оснащенного сплавом с (Со-Rе)-связкой: в 3…5 раз по сравнению со стойкостью инструмента, оснащенного обычным твердым сплавом.

Заметное улучшение свойств сплава отмечено при его легировании рутением. В частности, введение 0,4% (на весу) рутения в сплав 94% WC - 6% Со увеличивает предел его прочности при изгибе на 16% при том же значении твердости. Это связано с тем, что рутений является ингибитором роста зерен и увеличивает смачиваемость зерен WC, что, в свою очередь, приводит к росту прочности адгезионной связи между WC и Со. Сплавы с (Со-е)-связкой хорошо сопротивляются механическим ударам и термической усталости.

Широкое применение сплавов с (Co-Re)- и (Со-Ru)-связками сдерживается дефицитностью Re и Ru. Поэтому в последнее время ряд фирм разработали сплавы с новыми типами экономнолегированных связок, в которых кобальт частично или полностью заменен никелем, молибденом и железом. В частности, все большее применение находят сплавы со связками Fe-Co, Fe-Ni, Co-Ni, Fe-Co-Ni, Fe-Mo и др.

Фирма «Krupp-Widia» (ФРГ) разработала несколько новых марок титанотанталовольфрамовых твердых сплавов для фрезерования. Высокая эффективность сплава TTM-S обеспечивается сочетанием высокой твердости (HV1500) и прочности при изгибе (sи =2,1 ГПа), поэтому пластины из этого сплава рекомендуют для чернового и чистового фрезерования сталей, стального литья, легированного чугуна, высоколегированных жаропрочных сталей (Р10-РЗО, М20-МЗО) на скоростях резания до 140 м/мин, подачах до 0,34 мм/зуб, глубинах резания 4-10 мм.

Японская фирма «Mitsubishi» разработала широкую гамму титанотанталовольфрамовых сплавов различного назначения. В частности, сплав UTi20T рекомендуется для оснащения инструмента, который может быть использован при точении и фрезеровании сталей, чугунов, труднообрабатываемых материалов (Р25, К20, М20). Инструмент, оснащенный пластинами из сплава STilOT, рекомендуется для чистового и копировального точения, нарезания резьбы и канавок, а пластины из сплава НТЮ5Т - для тонкого точения и растачивания стальных заготовок.

Более прочные пластины STilOT рекомендуют для точения заготовок из труднообрабатываемых материалов.

Отмечается тенденция замены карбида тантала более эффективными карбидами гафния, ниобия, хрома, ванадия. В частности, сплавы, легированные карбидами гафния, имеют заметное преимущество по износостойкости при точении, но уступают при фрезеровании сплавам, легированным ТаС. Это связано с ростом склонности к большому изменению линейных размеров и снижением теплопроводности для сплавов, легированных HfC и МЬС по сравнению с соответствующими характеристиками сплавов, легированных ТаС. Например, стойкость резцов, оснащенных пластинами S20C (Р20), содержащими 63% WC, 17% "ПС и 9% NbC, близка к стойкости резцов, оснащенных пластинами S20S, содержащими 14% ТаС и NbC, и на 20% выше стойкости инструмента, оснащенного пластинами S20, не содержащими карбиды гафния, ниобия и тантала [130].

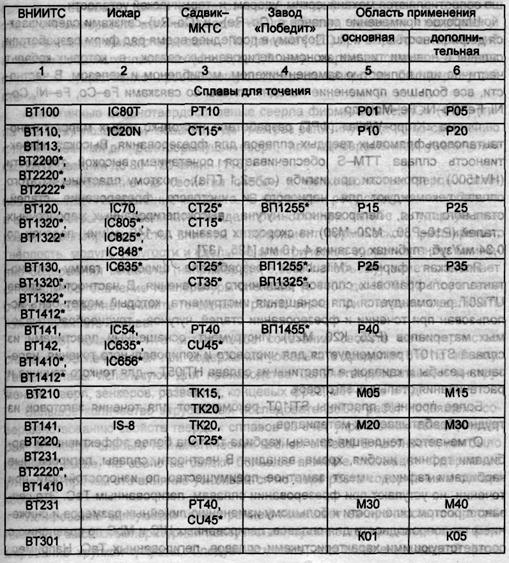

В табл. 1.13 приведены основные марки твердых сплавов, производимых в РФ по улучшенным технологиям, а также по технологиям ряда западных фирм («Hertel», «Sandvik Coromant» и др.), их аналоги и области применения.

Таблица 1.13 Марки сплавов, производимых и применяемых в РФ

Окончание табл. 11.13

Наиболее радикально совершенствуются БВТС. Необходимо отметить, что если в странах СНГ выпуск БВТС составляет не более 1% от общего объема твердых сплавов, то в Западной Европе и США используют 2-5% БВТС, а в Японии до 30-35%.

В мировой практике в настоящее время производят БВТС главным образом на основе Tic, TiC-TiN с различными вариантами связок (табл. 1.14).

Таблица 1.14 Составы БВТС, применяемые в мировой практике [35]

Для повышения пластичности и сопротивляемости разрушению при термоциклических нагрузках БВТС дополнительно легируют карбидами Мо, V, Та, Nb, Zr, Hf, Al, Cr, а также W. Рассматривается также возможность производства БВТС на основе боридов переходных металлов IV - VI групп Периодической системы и, в частности, TiB и TiBg.

Эффективность БВТС при резании в значительной степени определяется составом и свойствами связки. При производстве БВТС в качестве связки чаще всего используют никель с добавками молибдена или кобальта (см. табл. 1.14), а для ее упрочнения в состав связки вводят Fe, Cr, Al, W, Ti, Si и др.

Например, при легировании БВТС алюминием происходит образование субмикроскопической фазы Ni(Ti.AI), выполняющей роль своеобразного фазового упрочнителя. В результате происходит упрочнение связки, растет твердость сплава без снижения его прочности. В мировой практике используют БВТС с содержанием связки в пределах 5…25% (по весу).

Фирма «Sumitomo» (Япония) разработала серию БВТС, которые полностью вытеснили вольфрамосодержащие твердые сплавы для операций чистового и получистового точения сталей (Р01-Р20). В частности, сплав Т12А (HV = 1580, sи = 1,65 ГПа) применяется для получистового точения и фрезерования конструкционных сталей на ферритной основе с v = 100-300 м/мин и v = 150-200 м/мин соответственно, а также для точения и фрезерования нержавеющих сталей на скоростях резания v = 60…250 м/мин; v = 60-120 м/мин. Наиболее удачным в этой серии является сплав Т25А (HV = 1520; sи = 1,85 ГПа) предназначенный для получистового точения конструкционных сталей (v = 50-200 м/мин) и фрезерования (v = 120…180 м/мин, Sz = 0,25 мм/зуб).

Еще одно направление совершенствования БВТС связано с введением в их состав небольшого количества WC и ТаС с целью повышения теплопроводности, снижения коэффициента термического расширения, что заметно повышает сопротивляемость БВТС разрушению в условиях термоциклирования и значительно повышает износостойкость сплава для тяжелых операций и, в частности, для чернового фрезерования.

Например, фирма «Toshiba Tungalloy» (Япония) разработала гамму БВТС (302, 308, 350, NS500) на основе TiC-TiN, легированных WC и ТаС. Эти сплавы рекомендованы фирмой для оснащения инструмента, предназначенного для получистового точения сталей и чугунов, а также закаленных сталей и чу-гунов повышенной прочности, нержавеющих аустенитных сталей (Р10-Р20, К05-К20, М05-М10). Благодаря высокой сопротивляемости разрушению при термоциклических нагрузках торцовые фрезы, оснащенные пластинами NS540, могут быть использованы для фрезерования стали НВ160 с v = 170 м/мин; Sz = 0,2 мм/зуб; t = 2-3 мм, при этом допускается применение СОТС.

Фирма «Adamas Carbide» (США) рекомендует пластины из БВТС марок ADAMAX300 и ADAMAX600 для чистового, получистового и чернового точения сталей (HRC3 42…45) и чугунов на скоростях резания до 220 м/мин, минутной подаче до 813 мм/мин и глубиной резания до 15 мм.

Фирма «Teledyne First Stering» (США) рекомендует разработанные БВТС на основе TiCN и (Ti.Mo)CN с никельмолибденовой связкой (марка SD-3) для точения, растачивания, подрезки, нарезания резьбы в сталях и чугунах, жаропрочных сталях. Последнее свидетельствует о широкой области применения сплава SD-3. В частности, инструмент из сплава SD-3 достаточно эффективен при резании с v = 300-400 м/мин заготовок из стали твердостью до 50 HRC3.

Следует отметить, что БВТС с их более высокой, чем у вольфрамосодер-жащих твердых сплавов, теплостойкостью, меньшей склонностью к адгезии с обработанным материалом вполне отвечает современной тенденции обработки заготовок за одну установку, когда припуск на обработку минимален, а резание ведется на высоких скоростях резания при необходимости обеспечения низкой шероховатости обработанной поверхности и высокой размерной точности. Таким образом, инструмент, оснащенный пластинами из БВТС, становится особенно эффективным при обработке заготовок с большой площадью обрабатываемой поверхности, к которым предъявляются высокие требования поточности размеров и геометрической формы, шероховатости.

В частности, при тонком фрезеровании направляющих длиной до 600 мм и шириной до 40 мм из стали 58СМо4 фрезой, оснащенной пластинами из БВТС марки Т60 с v = 125 м/мин, Sr= 0,15 мм/зуб; t = 0,3 мм (критерием отказа служил параметр шероховатости Ra = 0,4 мкм), число обработанных деталей за период стойкости фрезы составило 12 штук при шероховатости по всей обработанной поверхности Ra = 0,35 мкм.

При использовании торцовых фрез, оснащенных вольфрамосодержащим твердым сплавом, шероховатость обработанной поверхности при аналогичных условиях обработки составила Ra = 2,1 мкм.

В ряде случаев инструмент, оснащенный пластинами из БВТС, превосходит инструмент из твердых сплавов с износостойкими покрытиями и керамики. В частности, инструмент, оснащенный пластинами из БВТС марки SN80 фирмы «Feldmuhle» (ФРГ) [131] превосходит керамический инструмент при резании на скоростях 350-500 м/мин в условиях повышенных требований к прочности режущих кромок и качеству обработанной поверхности.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 2061; Нарушение авторских прав?; Мы поможем в написании вашей работы!