КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Производство малеинового и фталевого ангидридов

|

|

|

|

Окислением этилена

Технология относится к непрерывным, одностадийным и использует дешевое и доступное сырье – этилен и технический кислород. Процесс при невысоких конверсиях обеспечивает относительно высокую до 81-82 % селективность (кислородный процесс). Температурные условия в реакторе позволяют получать пар с высоким энергетическим потенциалом (давление 4,5-5 МПа), который в дальнейшем может применяться на других стадиях технологии, например, при разделении продуктов. Таким образом, обеспечивается высокая эффективность использования тепла химической реакции.

Рециркуляция непрореагировавшего сырья позволяет, несмотря на низкие конверсии (20-30 %) олефина за один проход, обеспечить полное его использование. Относительно невысокими оказываются затраты на выделение целевого продукта из циркуляционного потока абсорбцией. Эффективная система хемосорбции СО2 из рециркуляционного потока (кислородный вариант) существенно снижает количество газов сдувки и, тем самым, потери исходного сырья. Технология обеспечивает невысокие потребности в воде, так как имеет по ней внутренний цикл. Оптимальным для данной технологии является применение аппаратов средней мощности, поскольку именно кожухотрубные реакторы обеспечивают минимальные локальные перегревы реакционной смеси, что позволяет повысить дифференциальную селективность по целевому продукту. Таким образом, возможно создание линий большой единичной мощности, включающих в себя несколько параллельно работающих реакторов.

Газофазное гетерогеннокаталитическое окисление углеводородов получило большое практическое значение для синтеза ангидридов ди- и тетракарбоновых кислот, обладающих высокой термоокислительной стабильностью (малеинового, фталевого и др.).

|

|

|

Малеиновый ангидрид — кристаллическое вещество с температурой плавления 52,8 оС; температура кипения 200 оС. Он растворим в воде и гидролизуется ею в малеиновую кислоту (цис- изомер), которая при нагревании способна изомеризироваться в фумаровую кислоту. Малеиновый ангидрид прежде всего применяется для производства ненасыщенных полиэфиров.

Подавляющую часть малеинового ангидрида производят гетерогенно-каталитическим окислением бензола, причем практически единственным побочным продуктом является диоксид углерода, он образуется как из бензола, так и с ангидридом.

+4,5O2 CH−CO

+4,5O2 CH−CO

→ || О + 2CO2 + 2H2O

→ || О + 2CO2 + 2H2O

CH−CO

CH−CO

+O2

Лучший катализатор для окисления бензола — смесь оксидов ванадия и молибдена, нанесенная на широкопористый Al2O3, температура 350-400 оС, выход ангидрида 70-75 %.

В последнее время внедряется способ получения малеинового ангидрида из менее дефицитного н -бутана.

+3O2 CH−C=O

+3O2 CH−C=O

C4H10 + 0,5O2 → C4H8 → || O

C4H10 + 0,5O2 → C4H8 → || O

−H2O −3H2O CH−C=O

Для окисления н -C4H10 является лучшим катализатором пока оксид ванадия, промотированный фосфатами, температура 470-500 оС, но селективность всего 50 %, так как образуется метилвинилкетон, продукты деструктивного окисления и диоксид углерода.

Технология синтеза малеинового ангидрида отличается от рассматриваемой для фталевого ангидрида только стадией разделения продуктов. После охлаждения реакционных газов примерно 50 % малеинового ангидрида конденсируется или в твердом виде отделяется в ребристых конденсаторах или циклонах. Остальное его количество поглощают водой, получая 40 %-ный раствор малеиновой кислоты. Раствор упаривают и дегидратируют кислоту в ангидрид термическим путем (отгонка воды в тарельчатых или пленочных аппаратах) или отгоняя азеотропную смесь воды с о -ксилолом. Полученный малеиновый ангидрид подвергают ректификации, отгоняя вначале легкий погон, а затем отделяя тяжелый остаток.

|

|

|

В последнее время получил развитие другой способ синтеза малеинового ангидрида — окисление н -бутиленов, которые дешевле бензола и содержат то же число атомов углерода, что и в малеиновом ангидриде.

Схема превоащения при окислении н -бутенов следующая:

|

+О2 +О2

СН2=СНСН2СН3 → СН2=СНСН=СН2 Н2С−СН2 → НС−СО

СН2=СНСН2СН3 → СН2=СНСН=СН2 Н2С−СН2 → НС−СО

−Н2 | | || О

−Н2 | | || О

↕ ↓ +О2 Н2С−СН2 НС−СО

↕ ↓ +О2 Н2С−СН2 НС−СО

+О2 О

СН3СН=СНСН2 → СН3СН=СНСНО

СН3СН=СНСН2 → СН3СН=СНСНО

Кроме того, образуются метилвинилкетон, продукты деструктивного окисления (ацетальдегид и уксусная кислота, формальдегид и муравьиная кислота, акролеин), а также оксид углерода. Вследствие этого селективность этого процесса невелика — всего 50 %.

Лучшим катализатором является пока V2O5, промотированный фосфатами. Процесс ведут при 440-500 оС аналогично синтезу малеинового ангидрида из бензола. Вместо бутиленов предложено использовать их смеси с бутаном, изобутиленом или бутадиеном. В качестве сырья можно применять углеводороды (например, пиперилен) и фурфурол.

Фталевый ангидрид – твердое кристаллическое вещество (т. пл. 130,8 oС; т. возг.284,5 oС). Важнейшая область применения фталевого ангидрида — производство алкидных полимеров поликонденсацией его с глицерином, пентаэритритом и другими многоатомными спиртами.

Эфиры фталевой кислоты со спиртами С4-С8 широко используются как пластификаторы полимерных материалов, а ее метиловые и этиловые эфиры — как препараты для отпугивания кровососущих насекомых. В меньшем количестве фталевый ангидрид потребляют для синтеза красителей.

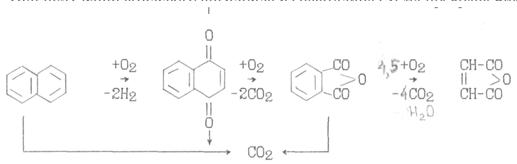

Главным путем получения фталевого ангидрида было окисление нафталина в паровой фазе

С=О

С=О

+ 4,5О2 → О + 2СО2 + 2Н2О

+ 4,5О2 → О + 2СО2 + 2Н2О

С=О

С=О

но в последнее время для этой цели все больше используют менее дорогой орто -ксилол:

СН3 С=О

СН3 С=О

+ 3О2 → О + 3Н2О

+ 3О2 → О + 3Н2О

СН3 С=О

СН3 С=О

|

При получении фталевого ангидрида из нафталина схема превращений:

Фталевый ангидрид сравнительно стабилен к дальнейшему окислению, поэтому реакцию ведут до практически полной конверсии нафталина. Выход 1,4-нафтохинона и малеинового ангидрида настолько мал, что их невыгодно выделять из полученных смесей, а основным побочным процессом является окисление до СО2. Наиболее эффективным катализатором окисления нафталина оказался V2О5 с добавкой сульфата калия К2SO4 на силикагеле, обеспечивающий при 360-400 oС выход фталевого ангидрида 90 %.

|

|

|

При окислении о -ксилола схема превращений такова:

Здесь при практически полной конверсии о -ксилола селективность по фталевому ангидриду оказывается значительно более низкой, а выход малеинового ангидрида возрастает до 5-8 %, и на крупных установках становится выгодным выделять его из полученных смесей в виде товарного продукта. Лучшим катализатором окисления о -ксилола является оксидный ванадий-титановый контакт, на котором выход фталевого ангидрида достигает 70-75 % при 370-400 oС. Несмотря на более низкий выход фталевого ангидрида, производство его из менее дорогостоящего о -ксилола растет.

По технологии окисление нафталина и окисление о -ксилола аналогичны, и существуют установки, на которых можно перерабатывать оба вида сырья. Процесс ведут при атмосферном давлении и большом избытке воздуха, обеспечивающем концентрацию реагента 0,7-0,9 % об., находящуюся вне пределов взрывоопасных концентраций в смеси с воздухом. Наиболее распространены многотрубные реакторы со стационарным слоем катализатора, охлаждаемые кипящим водным конденсатом или чаще нитрит-нитратной смесью, с производством пара. В последнее время большое внимание уделяется эффективной утилизации тепла, которого хватает для удовлетворения всех потребностей установки, и часть генерируемого пара (до 3,6 т на 1 т фталевого ангидрида) используют для других нужд.

|

Рис. Технологическая схема получения фталевого ангидрида из нафталина:

1 – подогреватель; 2 – испаритель; 3, 6 – теплообменник; 4 – реактор;

5 – котел-утилизатор; 7 – конденсаторы; 8 – емкость;

9, 10 – ректификационные колонны

Одна из схем производства фталевого ангидрида из нафталина (рис.). Расплавленный нафталин при 100 оС подают в испаритель 2, имеющий несколько колпачковых тарелок. Туда же вводят часть воздуха (предварительно подогретого в аппарате 1), который насыщается парами нафталина до концентрации 8-10 % об., что превышает верхний предел взрываемости. Остальной воздух нагревают в теплообменнике 3 горячим реакционным газом, смешивают с воздухом, насыщенным парами нафталина, и подают смесь в трубчатый реактор 4. Реактор охлаждается циркулирующим расплавом солей; при этом в котле-утилизаторе 5 генерируется пар высокого давления (до 5 МПа). При помощи этого пара осуществляют привод турбокомпрессора, подающего воздух на окисление, причем мятый пар с турбины частично используют на этой же установке, а частично передают для других целей. Горячие реакционные газы отдают тепло воздуху в теплообменнике 3 и затем охлаждаются в теплообменнике 6, где (в разных схемах) или производят пар низкого давления или подогревают водный конденсат, идущий в котел-утилизатор 5.

|

|

|

Охлажденные реакционные газы поступают далее в систему из двух попеременно работающих конденсаторов 7 с ребристыми трубами, охлаждаемыми маслом. Фталевый ангидрид отлагается на трубах в твердом виде; когда он накапливается в достаточном количестве, переключают поток газа на второй конденсатор, а первый подогревают горячим маслом. Расплавленный фталевый ангидрид стекает из конденсатора в промежуточную емкость 8, а из нее поступает на очистку в систему из двух вакуум-ректификационных колонн 9 и 10. В первой отгоняют более летучие вещества, а из второй в качестве дистиллята выводят чистый фталевый ангидрид. Легкий погон колонны 9 и тяжелый кубовый остаток колонны 10 сжигают.

Остаточный газ после холодильников 7 в случае синтеза фталевого ангидрида из нафталина дожигают в печи, а при получении из о -ксилола газ предварительно проходит абсорбер, орошаемый водой, где поглощается малеиновый ангидрид. При этом малеиновый ангидрид гидролизуется в малеиновую кислоту, которую превращают в ангидрид описываемыми ниже методами. Другое отличие в схеме при получении фталевого ангидрида из о -ксилола — нет испарителя нафталина и воздух не разделяют на два потока. Вместо этого паро-воздушную смесь получают в смесителе.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 3676; Нарушение авторских прав?; Мы поможем в написании вашей работы!