КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Листовая штамповка

Классификация операций листовой штамповки.

Листовая штамповка – процесс получения из листа, ленты, полосы изделий плоской или пространственной формы без существенного изменения толщины материала.

Все операции листовой штамповки делятся на разделительные и формообразующие.

Определение операций по ГОСТ 189 70 – 84:

Разделительные операции:

· Отрезка – полное отделение части заготовки по незамкнутому контуру.

· Разрезка – разделение заготовки на части по незамкнутому контуру.

· Вырубка – полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру.

· Пробивка – образование в заготовке отверстия или аза путем сдвига с удалением части материала в отход.

· Обрезка – удаление излишков металла путем сдвига.

· Чистова вырубка – вырубка в условия всестороннего неравномерного сжатия в зоне разделения материала.

· Чистовая пробивка – пробивка в условия всестороннего неравномерного сжатия в зоне разделения материала.

· Проколка – образование в заготовке отверстия без удаления материала в отход.

· Надрезка – неполное отделение части заготовки путем сдвига.

· Зачистка – удаление технологических припусков с помощью штампа с образованием стружки для повышения точности размеров и уменьшения шероховатости поверхности штампованной заготовки.

· Высечка – полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру путем внедрения инструмента.

· Просечка – образование отверстия в заготовке путем внедрения инструмента с удалением части материала в отход.

Формообразующие операции:

· Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы.

· Вытяжка – образование полой заготовки или изделия из плоской или полой исходной листовой заготовки.

· Вытяжка с утонением – вытяжка полой заготовки с обусловленным уменьшением толщины стенок исходной полой заготовки без изменения ее внутреннего диаметра.

· Комбинированная вытяжка – вытяжка полой или плоской заготовки с обусловленным изменением толщины стенок и с изменением диаметра полой заготовки.

· Обтяжка – образование заготовки заданной формы путем приложения растягивающих усилий к ее краям.

· Формовка – образование рельефа в листовой заготовке за счет местных растяжений без обусловленного изменения толщины материала.

· Отбортовка – образование борта по внутреннему и (или) наружному контуру заготовки.

· Обжим – уменьшение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему периметру.

· Раздача – увеличение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему периметру.

· Скручивание – поворот части заготовки вокруг продольной оси.

· Правка – устранение искажения формы заготовки (детали) пластическим деформированием.

· Калибровка – повышение точности размеров штампованной заготовки и уменьшение шероховатости ее поверхности.

· Закатка – образование закругленных бортов на краях полой заготовки.

Материалы для листовой штамповки.

Прокат для листовой штамповки должен удовлетворять требованиям комплекса механических, технологических и эксплуатационных свойств.

В зависимости от назначения и условий работы изделия, а так же технологии штамповки металл подбирают с теми или иными механическими и технологическими характеристиками.

При разделительных операциях металлы с высоким пределом текучести дают чистый срез. Для формоизменяющих операций, наоборот, желателен низкий предел текучести, что способствует уменьшению упругих деформаций после штамповки. Глубокая вытяжка протекает тем лучше, чем больше больше относительное удлинение и чем больше разница между временным сопротивлением разрыву и пределом текучести данного металла. Достаточно хорошим отношением можно считать σт/σв ≤ 0,65 при относительном удлинении δ > 28 %.

Доля листовой штамповки применяют прокат черных метало, прокат цветных металлов, неметаллические материалы.

Марки листовой стали применяемые в основном для листовой штамповки:

Углеродистая обыкновенного качества Ст 0 – Ст 6

S = 0,5 – 4 мм

Листовая углеродистая качественного и

Обыкновенного качества общего назначения 05 кп -50

S = 0,2 – 3,9 Ст 0 – Ст5

Прокат тонколистовой холоднокатаной

из малоуглеродистой качественной стали 08 Ю, 08 пс,

для холодной штамповки 08 кп

S = 0,5 – 3 мм

Прокат тонколистовой из конструкционной 14 Г2, 09Г2,12ГС

низколегированной стали 16ГС, 15ГФ, 14ХГС

S = 0,5 – 3,9 мм

Листовая легированная конструкционная 60Г, 20Х, 10Г2

сталь общего назначения 25ХГСА, 30ХГСНА

S = 0,5 – 3,9

Тонколистовая коррозионно-стойкая, 08Х13, 12Х13

жаростойкая и жаропрочная 12Х17, 12Х18Н9Т

S = 0,7 – 3,9

Широко применяется двухслойный и трехслойный листовой прокат (биметалл) с основным слоем из углеродистой или низколегированной стали и плакирующего слоя из меди, латуни, алюминия, цинка, олова, свинца или коррозионностойких сталей, никеля, составляющего 10 – 25% от общей толщины листа. Применяются также металлопласты – стальные листы покрытые пластмассой.

Прокат сплавов цветных металлов.

Медные листы марок М1, М2, М3 используются для штамповки электротехнических изделий.

Латунные листы марок Л96, Л90 (томпак), Л80 (полутомпак), Л70, Л68, Л63, ЛС 59-1.

Листовой цинк Ц1, Ц2, Ц3, Ц4 применяют для изготовления игрушек.

Листовой свинец С1, С2, С3 и С4 используют для прокладок и в серно кислотных установках.

Бронзы для листовой штамповки применяются с содержанием олова до 7%. Бронзы марок БрОЦ4-3 и БрОФ6,5 – 0,25 применяются для штамповки плоских пружин электротехнических приборов и телефонных аппаратов. Безоловянистые алюминиевые бронзы БрА5, БрА7 применяются для изготовления специальных пружин.

Никель марок Н1, Н2, Н3 изпользуют для изготовления лабораторных приборов, химической посуды. Никелевые сплавы: мельхиор марки МН19, нейзильбер марки МНЦ15 – 20 применяют для изготовления электротехнических приборов, деталей часов, ювелирных изделий, столовых приборов.

Алюминий марок А1, А2, А3, АД и АД1 используют для деталей автомобилей и самолетов, деталей аппаратов, полых тонкостенных цилиндров, изделий домашнего обихода. Дюралюмины марок Д1, Д6, Д16 и сплав В95 широко используют в самолетостроении, для изготовления деталей моторных лодок, приборов и посуды. Сплав АМц применяют для изготовления чайных и столовых ложек. Сплав АМч используется для деталей, получаемых рельефной и неглубокой вытяжкой.

Магниево-марганцевые сплавы МА1, МА5, МА8 для штамповки вытяжкой нагревают до 360 – 380 0С. В штамповочном производстве используются титановые сплавы марок ВТ1, ВТ3, ВТ5, ВТ6 – С, ВТ8, ВТ9, ВТ10, ВТ14, ОТ4 – 1. Они малопластичны в холодном состоянии. Поэтому некоторые операции штамповки проводят с подогревом.

Неметаллические материалы.

Неметаллические листовые материалы, обрабатываемые штамповкой, можно разделить на 4 основные группы:

1. Пластмассы, слоистые и волокнистые пластики и термопластики гомогенной (однородной) структуры. Слоислые и волокнистые пластмассы изготовляют прессованием волокнистых материалов, пропитанных связующими материалами – смолами. К ним относятся гетинакс, текстолит, стелотекстолиты, асботекстолиты и др. К листовым материалам гомогенной структуры (термопластики) относят: органическое стекло, полистирол, винипласт, винипроз, целлулоид и др.

2. Материалы на основе бумаги и резины. Это резина, картон, эбонит, фибра. Сюда же можно отнести кожу, войлок, фетр, лакоткани и др.

3. Материалы минерального происхождения (асбест, слюда).

4. Комбинированные материалы сложной композиции (фольгированные слоистые пластики, асбостальные листы, стеклотекстолит, армированный металлической сеткой, листовые металлы, покрытые слоем полихлорвинила и др.).

Разделительные операции листовой штамповки.

Резка.

Резка листового материала выполняется на ножницах с возвратно-поступательным движением ножей (плоские ножи) и с вращательным движением ножей (дисковые ножи). Отделение части заготовки происходит путем деформации сдвига.

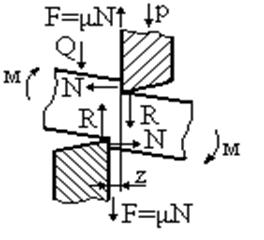

Ножи устанавливаются с некоторым зазором Z. При отрезке возникает изгибающий момент М. Изгибающий момент вызывает поворот отрезаемой заготовки, что в свою очередь вызывает возникновение расширяющих реакций N.

Ножи устанавливаются с некоторым зазором Z. При отрезке возникает изгибающий момент М. Изгибающий момент вызывает поворот отрезаемой заготовки, что в свою очередь вызывает возникновение расширяющих реакций N.

Для устранения возможности поворота листа предусмотрено прижимное устройство, создающее силу прижима Q.

Значение боковых распирающих реакций N составляют: при отрезке без прижима N=0,18÷0,35P; при отрезке с прижимом N=0,1÷0,2P. Под действием реакции N зазор увеличивается, что ухудшает качество среза.

Процесс отделения одной части металла от другой можно расчленить на отдельный стадии.

Процесс отделения одной части металла от другой можно расчленить на отдельный стадии.

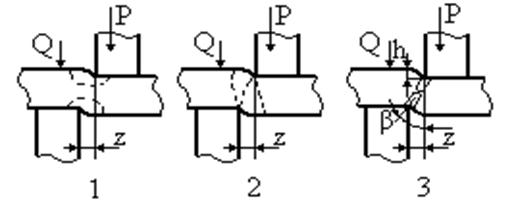

В начале первой стадии отрезки пластическая деформация сосредоточена у рабочих кромок ножей. По мере смыкания ножей очаги пластической деформации увеличиваются и смыкаются. Вторая стадия начинается при необратимом смещении одной части листа относительно другой. Когда ресурс пластичности будет исчерпан начинается 3-ая стадия – опережающий скол.

Каждой стадии соответствует определенный вид боковой поверхности. Зона 1 представляет собой скрученную часть листа. Зона 2 – блестящая поверхность, сглаженная силами трения, h=0,2÷0,8S. Чем мягче металл тем больше h.

Зона 3 – неровная поверхность скола. β = 4 – 6 0 – угол скола.

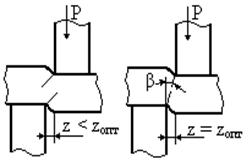

В зависимости от зазора и величины h трещины скалывания от верхнего и нижнего ножей могут пройти параллельно или навстречу друг другу. В последнем случае зазор будет оптимальным.

В зависимости от зазора и величины h трещины скалывания от верхнего и нижнего ножей могут пройти параллельно или навстречу друг другу. В последнем случае зазор будет оптимальным.

Zопт = (S-h) tgβ

Для мягких металлов зазор меньше, для хрупких больше. Чем толще лист, тем зазор больше.

Двусторонний зазор для разделительных штампов в % от S приведены в таблице.

| S, мм | Металлы при σв, МПа | Неметаллические материалы | ||||

| ≤ 200 | 200-400 | 400-600 | >600 и закаленные до HRC 45-50 | Фибра, текстолит | Картон, бумага, асбест | |

| 0,1-0,5 | 3 – 5 | 5 – 7 | 7 – 9 | 10 – 12 | 1 – 2 | 0,5 – 1 |

| 0,6-0,8 | 4 – 6 | 6 – 8 | 8 – 10 | 11 – 13 | 2 – 3 | 0,5 – 1 |

| 1,0-1,5 | 4 – 6 | 6 – 8 | 8 – 10 | 11 – 13 | 2 – 3 | 1 – 2 |

| 1,8-2,0 | 5 – 7 | 7 – 9 | 9 – 11 | 12 – 14 | 2 – 3 | 1 – 2 |

| 2,0-3,0 | 5 – 7 | 7 – 9 | 9 – 11 | 12 – 14 | 3 – 4 | 1 – 2 |

| 3,5-5,0 | 7 – 10 | 9 – 12 | 11 – 14 | 14 – 16 | 3 – 4 | 1 – 2 |

| 6,0-10 | 10 – 13 | 12 – 15 | 14 – 17 | 17 – 20 | 3 – 4 | 1 – 2 |

| 11-16 | 13 – 16 | 15 – 18 | 17 – 20 | 20 – 23 | 3 – 4 | 1 – 2 |

Резка на листовых гильотинных ножницах.

Используются ножницы с параллельным и наклонным расположением ножей, с механическим и гидравлическим приводом. Гидравлический привод применяется для отрезки толстого проката толщиной до 40 мм.

Преимущество ножниц с параллельным расположением ножей – металл не искривляется, недостаток – большое усилие резки. Преимущество ножниц с наклонным расположением ножей – меньшее усилие резки, недостаток – искривление металла.

Усилие отрезки на ножницах с параллельными ножами:

Усилие отрезки на ножницах с параллельными ножами:

P = σсрLSK

где: σср – предел прочности материала при срезе, МПа, σср ≈ 0,7 – 0,8σв;

К = 1,1 – 1,3 – коэффициент, учитывающий притупление кромок ножа.

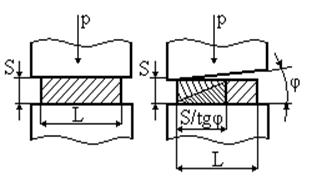

Усилие отреза на ножницах с наклонными ножами:

P = KS2σср/ 2 tgφ,

формула получена из условия, что в каждый момент времени срезается площадь листа F = S2/ 2 tgφ/

Угол φ выбирается в пределах φ = 2 – 60

Угол φ выбирается в пределах φ = 2 – 60

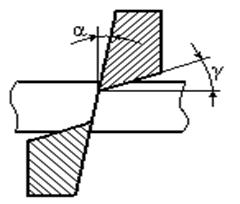

Для улучшения процесса резанья у ножей затачиваются передний γ и задний α углы. α = 1,5 – 3 0. Для твердых и средней твердости материалов γ = 5 – 15 0, для мягких материалов γ = 20 – 25 0.

Резка на роликовых ножницах.

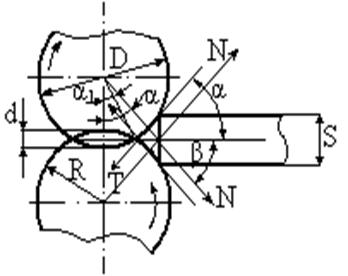

Отрезка осуществляется двумя дисковыми ножами равного диаметра, вращающимися с одинаковой окружной скоростью. Ножи устанавливаются с перекрытием рабочих кромок на величину d = (0,2 – 0,4)S.

Отрезка осуществляется двумя дисковыми ножами равного диаметра, вращающимися с одинаковой окружной скоростью. Ножи устанавливаются с перекрытием рабочих кромок на величину d = (0,2 – 0,4)S.

Рассмотрим условия захвата листа дисковыми ножницами:

Ножи захватывают лист в том случае, если:

2Tcosα > 2Ncosβ,

т.е 2μNcosα > 2Nsinα

где: μ – коэффициент трения; α = 900 – β.

Отсюда μ ≥ tgα.

Т.о. для захвата листа ножами необходимо, чтобы тангенс угла наклона касательной к контуру ножа в точке контакта с листом был равен или меньше коэффициента трения μ (при μ = 0,2; α = 120).

Условие захвата на установившейся стадии отрезки

μ ≥ tgαср, где αср = (α + α1)/2, тогда μ ≥ tg [(α + α1)/2]

В связи с малыми значениями α и α1, можно принять

tg [(α + α1)/2] ≈ tg(α/2) + tg(α1/2) ≈ sin(α/2) + sin (α1/2)

Используя геометрические зависимости, получим:

R(1 – cosα) = d/2 + S/2; R(1 - cos α1) = d/2

Сделав тригонометрические преобразования, можно записать:

2Rsin2(α/2) = (d + S)/2; 2R sin2(α1/2) = d/2

Откуда:

sin(α/2) = √(S +d)/(2√R); sin(α1/2) = √d/(2√R)

Подставив значения sin(α/2) и sin(α1/2) получим условие захвата для установившейся стадии отрезки в функции параметров S, d, R:

μ ≥ [1/(2√R)](√(d + S) + √d)

Отсюда можно определить минимальный диаметр ножа:

2R = Дmih≥ [d + √(d + S)d + 0,5S]/ μ2

Если d = (0,2 – 0,4)S, то Д ≥ (1,0 – 1,2)(S/ μ2)

Разрезка может производиться ножами с профильными осями, с наклонным нижним ножом, с наклонными ножами.

Ножи с параллельными осями применяются для резки листов на полосы,

Ножи с параллельными осями применяются для резки листов на полосы,

для резки круглых заготовок с выходом на край листа.

α < 140, b = (0,2 – 0,3)S

Размер ножей:

при S > 10 мм Д = (25 – 30)S, h = 50 – 90 мм

при S < 3 мм Д = (35 – 50)S, h = 20 – 25 мм

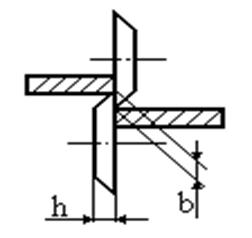

Разрезка с наклонным нижним ножом применяется для резки полос, круглых

Разрезка с наклонным нижним ножом применяется для резки полос, круглых

и кольцевых заготовок.

γ = 30 - 400

Размер ножей:

при S > 10 мм Д = 20S, h = 50 – 80 мм

при S < 3 мм Д = 28S, h = 15 – 20 мм

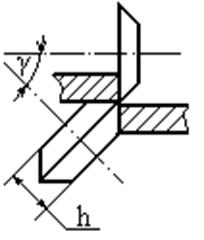

Наклонные ножи применяются для резки круглых, кольцевых и криволинейных заготовок c малым радиусом.

Наклонные ножи применяются для резки круглых, кольцевых и криволинейных заготовок c малым радиусом.

a ≤ 0,2S; b ≤ 0,3S;

Размеры ножей:

при S ≥ 10мм Д = 12S, h = 40 – 60мм

при S < 5 мм Д = 20S, h = 10 -15мм

Усилие резки, действующее параллельно линии, соединяющей центры ножей, равны произведению площади очага деформации на сопротивление срезу:

P = Fσср, или P = K(S2 σср)/(4tgαср)

Отсюда:

P = KS2 σср√R/[2(√(S + d) + √d)]

Крутящий момент:

Мкр = (PД/2)sinα или М кр = 0,125 KS2 σсрДcosα

Cosα = (Д – d – S)/Д,

тогда М кр = 0,125 KS2 σср(Д – d – S)/d

Мощность электродвигателя:

N = (М кр ω)/η = (М кр πn)/30η, МВт

Где: ω – угловая скорость вращения ножа, с-1;

n – частота вращения ножей, об/мин;

М кр – крутящий момент, МН*м;

η = 0,7 – 0,8 – коэффициент полезного действия.

Вырубка и пробивка

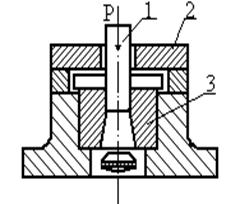

Вырубкой и пробивкой получают плоские детали из листа путем деформации сдвига. Выполняется в штампах, рабочие органы которых: пуансон и матрица. Вырубка, в отличии от резки, - операция индивидуальная, т.к. инструмент соответствует форме и размером определенной детали.

Вырубкой и пробивкой получают плоские детали из листа путем деформации сдвига. Выполняется в штампах, рабочие органы которых: пуансон и матрица. Вырубка, в отличии от резки, - операция индивидуальная, т.к. инструмент соответствует форме и размером определенной детали.

Напряженное и деформированное состояние при вырубке и пробивке – объемное.

Зазор между матрицей и пуансоном можно определить так же, как и при резке.

При штамповке особенно тонкого металла S < 0,3 мм применяют беззазорные штампы.

1 – матрица

2 – пуансон, 3 – съемник

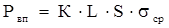

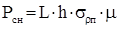

При вырубке напровал без использования прижима усилие вырубки и пробивки приближенно определяется по формуле:

где: К– коэффициент, учитывающий притупл5ение кромок пуансона и матрицы, К=1,1-1,3;

L – длина отделяемого контура;

S –толщина металла;

sср – сопротивление срезу (для малоуглеродистых сталей sср=0,7 sв).

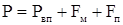

При вырубке с прижимом усилие определяется по формуле:

где: Fм– сила трения вырубленного металла о матрицу;

Fп – сила трения металла о пуансон;

Fм + Fп= Рпр – усилие проталкивания;

Fп= Рсн – усилие съема;

где: h – высота блестящего пояска (h=0.3 S);

srп – контактные напряжения на боковой поверхности пуансона (srп»sср)

m=0,2 – коэффициент трения.

Тогда: Рсн=0,06·L·S·sср = 0.06·Рвп

Приближенно можно принять Рпр =2· Рсн

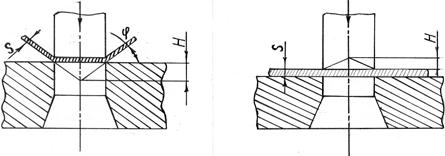

Для уменьшения усилия вырубки и пробивки применяют матрицы и пуансоны со скошенной кромкой.

| Вырубка матрицей со скошенной кромкой. | Пробивка пуансоном со скошенной кромкой. |

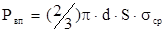

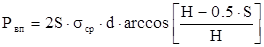

При вырубке круглой заготовки формула для определения усилия Рвп имеет вид:

При Н=S

При Н=0.5 ¸1.0 S

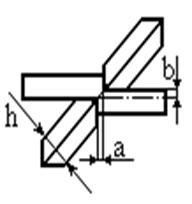

При вырубке прямоугольной заготовки с размерами b·c формула имеет вид: b

При вырубке прямоугольной заготовки с размерами b·c формула имеет вид: b

|

|

Дата добавления: 2014-01-13; Просмотров: 3333; Нарушение авторских прав?; Мы поможем в написании вашей работы!