КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Получение литой и тянутой карамельной массы из сиропа. 3 страница

|

|

|

|

Отливка может осуществляться на периодических агрегатах ШОЛ или на поточно-механизированных линиях туннельного или шахтного типа.

Деревянный лоток 1 подается под воронку 2, с помощью которой он заполняется крахмалом. Крахмал в воронку 2 поступает с помощью нории 4, которая связана с приемной емкостью 5. Для равномерности распределения крахмала в лотке установлена линейка 3, которая сравнивает поверхность крахмала с поверхностью лотка. С помощью цепного транспортера деревянный лоток с крахмалом поступает к штампующему устройству 12, которое выштамповывает в крахмале матрицы различной конфигурации.

Далее лоток поступает под отливочную головку, из которой с помощью дозаторов в подготовленные матрицы заливается помадная масса. С помощью цепного транспортера лоток поступает в шахту 9 выстоечной камеры, в которой с помощью вентилятора 11 поддерживается температура на входе 4оС, на выходе – 12оС. За время 30…40 минут происходит процесс структурирования корпусов конфет за счет кристаллизации.

Готовые корпуса вместе с лотком поступают на цепной транспортер, но котором переворачиваются на 180оС и готовые корпуса вместе с крахмалом оступают на вибросита, где происходит отделение крахмала от корпусов. Готовые корпуса поступают на транспортер 10 и перемещаются к устройству 13, где происходит обдувка сжатым воздухом, в результате чего удаляется излишняя влага.

Процесс отливки периодическим способом: процесс выстойки осуществляется в условиях цеха. Процесс производства удлиняется, так как время выстойки составляет 12…24 часа. Процесс выборки корпусов конфет из форм происходит вручную, процесс обдувки и очистки от крахмала происходит тоже вручную. Качество помадных корпусов выше, так как происходит постепенный процесс структурообразования, но производительность ниже.

|

|

|

Формование прокаткой.

Для формования прокаткой применяется масса пастообразной или тестообразной консистенции, не липкая, то есть масса, содержащая значительное количество жиров – сливочная помада (сливочная тянучка), марципановые массы, ореховые и пралиновые массы. Формование прокаткой используют для формования как однослойных, так и многослойных конфетных корпусов.

Конфетная масса загружается в приемную воронку 1 и захватывается вращающимися навстречу друг другу полыми валками 2, внутри которых циркулирует холодная вода с температурой 3…10оС. Благодаря этому на поверхности охлаждающей массы образуется корочка (сверху и снизу). Расстояние между валками можно регулировать, от чего зависит толщина конфетного пласта.

Отформованный пласт конфетной массы может поступать на стальной транспортер 6, либо на вафельный лист, с помощью которого поступает в холодильную камеру 3, где происходит процесс структурообразования.

Если делают многослойные конфеты, то процесс формования повторяют. После процесса структурообразования готовый структурированный пласт конфетной массы поступает на резательное устройство, состоящее из формующего валка 4, который прорезает конфетный пласт в длину, и гильотинного ножа 5, который нарезает готовые жгуты на отдельные корпуса определенной длины.

Формование путем размазки.

Данный метод формования осуществляется размазыванием конфетной массы на листы, лотки, стальную ленту с последующим охлаждением и резкой на конфетные корпуса. Таким методом формуют помадные, фруктовые, ореховые, сбивные и кремовые конфеты, можно формовать и многослойные конфеты.

Существуют периодические и непрерывные способы. Непрерывный способ осуществляется на размазных салазках. Расстояние между размазными салазками и стальным транспортером регулируется.

|

|

|

Периодическим способом формуют птичье молоко, суфле, мармелад.

На охлаждающий стол помещается целлофан, а затем рамка. На целлофан внутри рамки размазывается кондитерская масса, после процесса структурообразования убирается рамка, пласт массы переворачивается, снимается целлофан и кондитерская масса режется на корпуса, далее корпуса подаются на обсыпку или глазирование.

Формование методом выпрессовывания.

Этим способом формуют помаду, полученную холодным способом и пралиновые сорта конфет.

Чтобы поверхность помадных конфет блестела, добавляют патоку. Пиродекстрины отражают свет и этим придают блеск поверхности.

4. Технология приготовления молочных масс.

Молочные корпуса конфет представляют собой частично или полностью закристаллизованные массы, изготовленные из сахара песка, молока и жиров. Структура аморфная и кристаллическая их соотношение зависит от соотношения в рецептуре молока, сахара и жира.

В закрытый варочный котел с мешалкой загружают просеянный сахар и профильтрованное молоко. При нагревании и перемешивании растворяют сахар, смесь уваривают до влажности 16%, добавляют патоку и продолжают уваривать еще 10 минут. Затем добавляют сливочное масло, ванилин. Дальнейшее уваривание молочной массы до влажности 10-11% продолжают в змеевиково-варочной колонке или тонкослойном теплообменнике. Массу самотеком передают на отливку конфетных корпусов в крахмальные формы.

Разные структуры корпусов молочных конфет при формовании удается получить, соблюдая определенные условия при кристаллизации сахарозы. В «Коровке» содержится больше сахара, чем в «Сливочной тянучке», в которой молока в 2,5 раза больше, чем и обусловлена высокая вязкость и полное отсутствие кристаллической фазы.

Молочные массы отличается значительной вязкостью. В отличие от помады они не содержат кристаллической фазы. Поэтому их отливают в крахмальные формы при высокой температуре (100-105оС). На первоначальном этапе кристаллизации сахарозы – при образовании центров новой фазы и их быстрого роста – при формовании конфетных корпусов необходимо создать условия, при которых молочная масса имела бы минимальную вязкость. Эти условия соблюдаются, если масса отливается в подогретый крахмал. Чем выше его температура, тем больше скорость структурообразования. Если крахмал подогревается до 68оС, то продолжительность выстойки составляет 2,5 часа; при температуре крахмала 40оС, продолжительность выстойки 5 часов.

|

|

|

После того, как по периферии корпуса образовалась тонкая кристаллическая корочка, процесс замедляют, охлаждая крахмал в 1-й зоне камеры выстойки, куда подается воздух с температурой 8…10оС. Продолжительность пребывания конфет в камере ускоренной выстойки – 60…80 минут.

Дефекты кондитерских масс.

Причины засахаривания сахаро-паточного сиропа при перекачивании его по трубам:

· не промыли трубы, остались центры кристаллизации;

· холодные трубы;

· остались центры кристаллизации в сиропе;

· высокая влажность;

· низкое содержание редуцирующих веществ;

· интенсивное механическое воздействие;

Причины шероховатости помадных корпусов (рост больших кристаллов):

· низкое содержание редуцирующих веществ;

· резкий перепад температур;

· влажность ниже нормы;

Причины образования просветов при глазировании конфет:

· слишком вязкая глазурь;

· корпус конфет холодный;

· имеются неровности на поверхности;

· на корпусах конфет остается крахмал.

6. Требования к крахмалу как к отливочному материалу.

Используют кукурузный крахмал.

I. Размер зерен кукурузного крахмала 20…30 мкм (картофельного – до 80 мкм), поэтому при выштамповывании формы имеют гладкую поверхность.

II. Кукурузный крахмал по сравнению с другими крахмалами имеет самую высокую температуру клейстеризации 66…86оС. в крахмал добавляют 0,4% рафинированного растительного масла или глицерина для повышения температуры клейстеризации.

III. Влажность крахмала не должна превышать 9%. Один раз в неделю весь крахмал обязательно просушивается.

IV. Для того, чтобы получать качественные изделия, содержание примесей не должно превышать 5% к общей массе.

V. Крахмал не должен обладать посторонним вкусом и запахом, содержать посторонние примеси и легко удаляться с готовых изделий.

|

|

|

Лекция 9.

драже.

| План лекции: 1. Понятие “драже”. 2. Технология производства драже. Особенности технологии шоколадного покрытия. |

1. Драже – кондитерские изделия мелких размеров округлой формы, поверхность которых покрыта глянцевой защитной оболочкой или сахарным шлифованным покрытием.

Драже состоит из корпуса и накатки. Накатка накладывается на корпус в специальных агрегатах, называемых дражировочными котлами или дражировочными барабанами.

Драже подразделяется по виду корпуса:

· ликерные;

· желейные;

· желейно-фрутовые;

· молочные;

· сахарные;

· карамельные;

· ядровые;

· марципановые;

· пралиновые;

· сбивные;

· цукаты;

· заспиртованные ягоды;

· сушеные плоды и ягоды.

Драже бывает покрыто:

· сахарной пудрой;

· сахарной пудрой с различными добавками;

· шоколадной глазурью;

· мелкой сахарной крупкой, называемой “нон-парель”;

· хрустящей сахарной корочкой;

· корочкой, состоящей из декстринов.

2. Технология производства драже состоит из следующих технологических стадий:

I. приготовление корпуса;

II. дражирование корпуса;

III. глянцевание;

IV. фасовка и упаковка;

1-я стадия. Отливные корпуса отливают в крахмал.

ü Если готовят корпус из ореховой массы, то его выпрессовывают.

ü Карамельный корпус получают на карамельном оборудовании.

ü Ядра ореха просушивают и обжаривают до влажности 6%.

ü Заспиртованные ягоды отделяют от наливки и просушивают.

ü Сушеные плоды и ягоды промывают, просушивают и отбирают.

ü В виде корпуса бывает неотделанный кристаллик сахарозы. Сахар просеивают через сито с размером ячеек 2-2,5 мм. Оставшееся на сите используют в виде корпуса.

При производстве драже имеются 3 вспомогательные стадии:

1) Приготовление поливочного сиропа. Готовят сахаро-паточный сироп (1:1), содержание сухих веществ 80-82% (цвет может быть любой). В поливочный сироп вводят красители.

2) Приготовление сахарной пудры. Сахарную пудру получают путем размола сахарного песка. Для получения качественного драже используют пудру 2-х видов:

· крупная: просеивается через сито №25, размер кристалликов сахарозы не менее 30 мкм.

· мелкая: просеивается через сито №29, размер сахара не более 20 мкм.

3) Приготовление глянца. Разогревают масло до 50оС, затем тонкой струйкой вводят парафин, воск, и при постоянном перемешивании масса доводится до однородной консистенции.

2-я стадия. Целью дражирования является покрытие сахарной или жировой оболочкой.

Процесс дражировки производят в вращающемся дражировочном котле или барабане и состоит из следующих операций:

1) загрузка корпуса в дражировочный котел;

2) поливка поливочным (сахаро-паточным) сиропом, температура поливочного сиропа 45-50оС;

3) пересыпка сахарной пудрой, соотношение между сиропом и пудрой 1:3;

4) выхаживание полуфабриката в дражировочном котле (15-20 минут);

5) после того, как объем накатки достигнет определенных размеров – выгрузка;

6) выстойка;

7) глянцевание;

Первая накатка: придание прочности корпусу и увеличению объема и защита от механических воздействий. Вторая накатка: дальнейшее увеличение объема и прочности полуфабриката. Параметры такие же, что у первой накатки. Температура в цехе 20…25оС, влажность воздуха не выше 65%. Во всех дражировочных цехах устанавливаются калориферы для просушивания воздуха.

| Наименование корпуса | Число оборотов котла, об/мин. | Разовая загрузка, кг | Время накатки, мин. | Объем накатки, в % к массе корпуса | Время выстойки после накатки, ч |

| 1. Ликерные и желейные | 14-18 | 18-22 | 3-5 | 10-12 | 10-15 |

| 2. Фруктово-ягодные | 16-18 | 5-22 | 3-5 | 10-12 | 8-10 |

| 3. Помадные | 22-24 | 75-85 | 10-20 | 10-12 | 6-8 |

| 4. Ядровые (ореховые) | 22-24 | 75-85 | 15-20 | 10-12 | 8-10 |

| 5. Карамельные | 24-26 | 75-85 | 15-20 | 10-12 | 6-8 |

3-я стадия. Цель отделки состоит в придании ровной, гладкой и окрашенной поверхности. Для получения гладкой поверхности используют пудру грубого помола, затем мелкого. Отделку ведут путем трех кратного введения сиропа и сахарной пудры. Если необходимо получить бугристую поверхность, то при отделке используют сахарный сливочный сироп.

Время отделки для ликерных и желейных сортов 50-60 минут, для других – 35…40 минут, частота вращения котла 24-28 об/мин. Отделанные полуфабрикаты выгружаются в выстоячные котлы толщиной 4 см и выстаиваются в течение 20-24 часов.

Для того чтобы сократить время технологического процесса, есть ускоренный способ накатки. Отличие состоит в том, что:

1) при производстве поливочного сиропа на 100% сахара берут 30% патоки;

2) влажность сиропа 17-18%, вводят его при температуре 70-80оС. повышение содержание сухих веществ и снижение содержания редуцирующих веществ способствует быстрой кристаллизации, что существенно сокращает время выстойки;

3) после каждого введения сиропа и пересыпания сахарной пудрой, в котел задается теплый воздух (30оС), за счет этого время выстойки сокращается до 3 ч.

4-я стадия. Отделка корпусов шоколадной глазурью. Для прекращения миграции орехового масла в шоколадную глазурь из орехов, на поверхность ореховых корпусов наносят изоляционную накатку.

В России: поливочным сиропом, в состав которого входит 5% от массы сахара желатина, поливают ореховый корпус и засыпают сахарной пудрой смешанной с какао-порошком в соотношении 2:1.

За границей используют декстриновые сиропы; засыпают не сахарной пудрой, а декстринами.

Изоляционный слой считается первой накаткой, затем выстойка в течение 6-8 ч.

В котле находится лента рифленая. Загружаются корпуса и из дросселей поливаются шоколадом. Чтобы корпуса не прилипали друг к другу и к ленте, увеличивают частоту вращения ленты, и так как лента рифленая, корпуса начинают, как бы подпрыгивать. Когда процесс кристаллизации (затвердевания) жира произошел, частоту вращения ленты снижают. Затем снова поливают шоколадом. Этот процесс повторяют многократно.

При накатке или дражировании температура в цехе не более 15оС, влажность 60%. Продолжительность отделки зависит от объема накатки.

5-я стадия. Цель глянцевания состоит в придании продукту привлекательного внешнего вида, а также для того, чтобы сделать поверхность полированной и блестящей, увеличить стойкость продукта при хранении.

В котлах устанавливаются ребра, в результате увеличивается сопротивление между отдельными корпусами. Если глянцуем сахарное драже, его предварительно смачивают чисто сахарным сиропом (влажность 30%, температура 40оС). после того, как на поверхности образуется сахарная корочка, вводят глянец (70оС) из расчета 400 г на 1 кг полуфабриката. Как при избытке, так и при недостатке глянца получается матовая поверхность.

После равномерного распределения глянца на поверхности (15-20 мин.), в котел задается мелкими порциями пищевой тальк из расчета 1,5 кг на 1 т полуфабриката. Тальк увеличивает сопротивление и способствует появлению блеска и получению качественного глянца. Продолжительность глянцевания 20-30 мин. при температуре воздуха 18оС и влажности 60%.

Лекция 10.

Полуфабрикаты для фруктовых и желейных кондитерских масс.

| План лекции: Студнеобразователи растительного происхождения, применяемые при производстве желейных масс: агар, агароид, фурцелларан, пектин, модифицированный крахмал. Студнеобразователи животного происхождения: желатин. Полуфабрикаты, содержащие студнеобразователи: фруктово-ягодное сырье и способы их хранения. |

1. Студнеобразователи – вещества, способные к образованию при определенных условиях студней (гелей), способность которых заключается в том, что они легко принимают любую придаваемую им форму, образуя при этом более или менее прочную структуру.

АГАР – растительный клей, содержащийся в багряных морских водорослях, которые произрастают в прибрежных водах Тихого Океана и Белого моря. Агар получают из водорослей, предварительно просушенных, путем вываривания в горячей воде при добавлении щелочи (получают клеевые бульоны). Затем растворы фильтруют, охлаждают до полного застудневания и обезвоживают сушкой или вымораживанием.

В химическом отношении агар – высокополимерное соединение типа полисахаридов, имеющее цепеобразную молекулу, состоящую из галактозы.

Агар является полиэлектролитом. Он почти не растворим в холодной воде, но набухает. В процессе набухания связывает от 4 до 10-кратное количество воды к собственной массе. При нагревании агар растворяется полностью, осаждается спиртом или ацетоном.

Агар применяется в кондитерской области не только за счет высокой студнеобразующей способности, но главным образом за счет низкой температуры застудневания (30оС). Поэтому процесс введения вкусовых добавок, содержащих органические кислоты, можно осуществлять при более низкой температуре, не боясь гидролитического расщепления. Кислоты вводят при температуре 50оС.

Агар образует стандартный студень при соотношении:

o 0,85% агара;

o 70% сахара;

o остальное количество составляет вода;

Температура плавления 80оС, температура застудневания 30оС. При введении сахара агаровый студень укрепляется.

АГАРОИД получают из багряных водорослей, произрастающих на северо-западной части Черного моря. Студнеобразующая способность агароида близка по физико-химическим свойствам к агару, иногда к пектину.

Агароид обладает низкой студнеобразующей способностью (в 2-3 раза ниже, чем у агара). Агароид имеет высокую температуру застудневания 70-75оС, обладает меньшей химической устойчивостью к действию органических кислот и обладает повышенной зольностью. В состав агароида входят галактоза, глюкоза, фруктоза, сера, натрий, калий, магний, йод.

Агароид хорошо растворим в холодной воде, гидрофильные свойства выражены слабее, чем у агара и пектина. Поэтому стойкость агароидных студней к высыханию и засахариванию в процессе хранения ниже, чем у агара и пектина.

Агароид образует стандартный студень при соотношении:

3% агароида;

67% сахара;

остальное количество составляет вода;

Температура застудневания агароидного студня в присутствии кислоты 70-75оС, температура плавления 25-30оС. При подкислении агароидных студней, для того чтобы избежать гидролитического расщепления студнеобразующих веществ и сахарозы вводят буферные соли, которые снижают температуру застудневания агароидного студня и блокирует действие кислот.

ПЕКТИНОВЫЕ ВЕЩЕСТВА – вещества, представляющие собой углеводы высшего порядка, состояшее из остатков галактуроновой кислоты, соединенных гликозидной связью и являющиеся составной частью фруктов, ягод, овощей, стеблей, листьев, корней. Пектин используется в нативном состоянии и в виде высушенного препарата.

К пектиновым веществам относятся пектин, протопектин, пектовая и пектиновая кислоты. Все эти вещества, у которых первичная спиртовая группа окислена в карбоксильную группу – степень этерефикации. Молекулы пектиновых веществ имеют линейную структуру и построены из остатков галактуроновых кислот.

Пектин хорошо растворим в воде, при нагревании растворимость увеличивается. Пектин хорошо разрушается при действии щелочей, аскорбиновой кислоты, ультрафиолетовых и рентгеновских излучений.

Студнеобразующая способность пектина обусловлена свойствами высокомолекулярного соединения, растворимого в воде. Она зависит от молекулярной массы, от степени полимеризации молекул, содержания свободных карбоксильных групп и степени замещения их водорода, который может быть замещен теми или иными катионами (катионами кальция, натрия).

Особенности пектина в образовании студня заключается в следующем: пектин образует студни только в присутствии сахара и кислоты.

Молекулы пектина заряжены отрицательно. За счет того, что пектин обладает свойством гидрофильности, отрицательные молекулы имеют гидратную оболочку. Чтобы они были готовы к образованию студня, надо лишить их гидратной оболочки, для этого в раствор вводится кислота, которая диссоциирует на ионы водорода, посредством которых происходит соединение одноименно заряженных молекул пектина. Образование пектинового каркаса происходит за счет ионов водорода. Регулируя количество сахара и кислоты, можно регулировать прочность студня.

Только в том случае, если в пектине карбоксильные группы метоксилированы, пектин имеет способность образовывать студни. Нормальный пектин (содержание метоксилированных групп не ниже 5-8%) имеет способность образовывать студень при 60% сахара в растворе. Если содержание метоксилирванных групп ниже 60%, то достаточно будет 35% сахара в растворе для того, чтобы пектин образовал студень. Упрочнение студня пектина можно получить за счет введения поливалентных металлов.

Пектин образует стандартный студень при соотношении:

o 0,8…1,2% - содержание пектина;

o 0,8…1,0% - кислотность в пересчете на яблочную кислоту.

o 65…70% сахара;

o рН от 3-3,8

Температура застудневания 70оС.

МОДИФИЦИРОВАННЫЙ КРАХМАЛ получают из обыкновенного крахмала путем слабокислого или ферментативного гидролиза, при этом снижается молекулярная масса крахмала и снижается его температура клейстеризации, снижается вязкость крахмального раствора.

После выстойки крахмального студня (3-4 часа) образуется более или менее прочная структура. Модифицированный крахмал образует студень при 10%-ной концентрации его в растворе, массу необходимо уваривать до содеражния сухих веществ 80…90%.

АЛЬГИНАТ (АЛЬГИНОВАЯ КИСЛОТА) получают из бурых водорослей вида ламинарии (морская капуста). Альгиновая кислота не растворима в спирте и органических кислотах, разрушается при нагревании (теряет способность к студнеобразованию). Альгиновая кислота применяется при производстве майонеза, мороженого.

ФУРЦЕЛЛАРАН – желирующее вещество, полученное из фурцеллярии, близок к агароиду по содержанию золы и сульфат-ионов. Одна сульфогруппа приходится у фурцелларана на 3-4 галактозных остатка. В гидролизатах фурцелларана содержится D-галактоза и a-галактоза, глюкоза, фруктоза, ксилоза.

По химическому составу и свойствам он близок к агароиду. Прочность студня в 1,25-1,5 раза меньше, чем у агара, но больше, чем у агароида. Фурцелларан лучше растворяется в горячей воде, менее чувствителен к кислоте, чем агароид.

2. ЖЕЛАТИН получают путем выпаривания костных тканей, хрящей. Основой желатина является глютин - сложное белковое соединение, получаемое в результате теплового гидролиза коллагена, который содержится в костных хрящах.

Желатин не растворим в воде, эфире, при нагревании размягчается, а затем обугливается. В холодной воде желатин набухает, а при нагревании переходит в раствор. Температура плавления 15оС, температура застудневания 8…10оС. для образования стандартного студня необходимо до 10% желатина. При температуре более 60оС желатин теряет способность к студнеобразованию. Желатин чувствителен к действию органических кислот (гидролиз).

3. Производство фруктово-ягодного пюре.

|

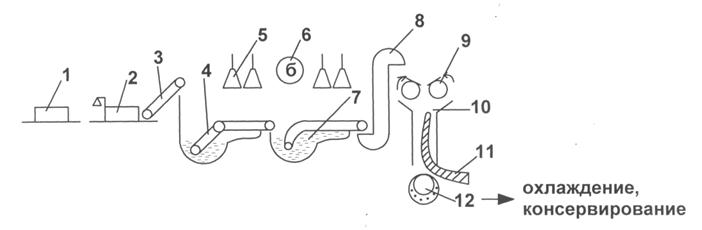

Яблоки в ящиках 1 взвешивают на весах 2 и направляют на транспортер 3, где отбирают и сортируют по размерам. Цель сортировки состоит в том, чтобы удалить непригодные для производства плоды, разделить яблоки по степени зрелости, окрашенности и по размерам. Затем яблоки моют в ваннах 4 или под душем 5. окончательная мойка осуществляется в установке 7. В ней вода интенсивно перемешивается воздухом, нагнетаемым вентилятором 6. В результате мойки поверхность плодов очищается от загрязнений, микрофлоры и веществ, которыми опрыскивали плодовые деревья.

После мойки яблоки замачивают в больших чанах в холодной воде в течение 8-24 часов. Свежие яблоки, находящиеся в воде, получают значительно меньше питания кислородом извне, чем плоды, находящиеся в воздухе. При этих условиях дыхание плодов происходит в основном за счет кислорода, содержащегося в самой ткани плодов. В результате уменьшается окисление витамина С и дубильных веществ (ферментативные процессы, для которых нужен воздух), что способствует получению более светлого пюре.

Затем яблоки поступают в валковую дробилку 9 по нории 8, где они дробятся. Дробленые яблоки поступают в шпаритель 10. Внутри шпарителя находится перфорированная трубка 11, в которую подается пар под избыточным давлением 110-120 кПа, яблоки ошпариваются в течение 15-25 минут. Под действием высокой температуры и содержащейся в яблоках яблочной кислоты происходит гидролиз протопектина, который затем превращается в пектин, обладающий студнеобразующей способностью. Более длительная обработка разрушает пектин. Процесс необходимо вести так, чтобы вызвать гидролиз протопектина и не допустить разрушение пектина.

Тепловая обработка стерилизует продукт, убивает микрофлору. На поверхности яблок могут находиться дрожжевые грибки, плесневые бактерии. Они разрушают ценные составные части яблока (сахар, пектин, кислоты). При температуре 100оС дрожжи и микроорганизмы погибают, а при температуре 115-120оС и продолжительном нагреве погибают и споры. Под действием высокой температуры предотвращается ферментативное окисление дубильных веществ и яблоки не темнеют. Разрушаются ферменты, которые вызывают гидролиз пектиновых веществ. Вот почему при нормальном хранении студнеобразующая способность пюре сохраняется.

Ошпаренные яблоки поступают в протирочную машину 12 с диаметром отверстий перфорированного барабана 2 мм и 1 мм. В ней дробленая мякоть продавливается лопастями через отверстия внутреннего перфорированного барабана и при этом отделяется от семян и семенных коробок. Далее охлаждают до температуры 35оС, чтобы предотвратить инверсию сахара.

Консервирование пюре сернистым ангидридом: в пюре подается сернистый ангидрид (SO2) в количестве до 0,2% от массы пюре, продолжительность сульфитации 2 мин. Сернистый ангидрид, соединяясь с водой пюре, образует сернистую кислоту (H2SO3), которая выступает в роли консерванта.

Для консервирования пюре вместо сернистого ангидрида можно применять натриевую соль и аммонийную соль бензойной кислоты (так как бензойная кислота не растворима в воде, то используют ее соли) в виде 10-20%-ного горячего раствора с температурой 70-80оС в количестве от 0,07 до 0,1%. А также можно применять сорбиновую кислоту в количестве 0,07% к массе пюре.

Также в производстве используют уплотненное или сухое пюре, которое получают из яблочного пюре путем уваривания до 15-17% или при сушке до содержания сухих веществ 90-95%.

Пульпа – это плоды или ягоды, целые или нарезанные, с не удаленной или удаленной сердцевиной, залитые раствором консерванта, 70%-ным раствором сахара, замороженные или стерилизованные (стерилизация производится в самой таре после закупоривания).

Приготовление подварок.

Подварки получают путем уваривания фруктового или ягодного пюре с сахаром до содержания сухих веществ не менее 69%. При содержании в полуфабрикате 65% сухих веществ задерживается развитие микробиологических процессов, вызывающих их порчу. Консервирующим средством является сахар.

Перед увариванием пюре вторично протирают на протирочной машине через сито с диаметром отверстий 0,6-1,0 мм и смешивают с просеянным сахаром в соотношении 1:1. Смесь уваривают в вакуум-аппаратах. Уваренную массу необходимо быстро охладить до температуры 30оС, чтобы избежать глубокого распада сахаров, продукты которого вызывают потемнение подварки, а также улетучивания ароматических веществ. Для охлаждения применяют мешалки с водяным охлаждением.

Приготовление припасов.

Ягоды освобождают от плодоножек, осторожно моют в холодной воде и протирают в машинах без предварительной шпарки. Цитрусовые плоды моют, сортируют, калибруют. Затем с плодов снимают цедру и используют для изготовления припасов, а остальную часть плодов – для приготовления подварок.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 673; Нарушение авторских прав?; Мы поможем в написании вашей работы!