КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технология приготовления аморфных алюмосиликатных катализаторов каталитического крекинга

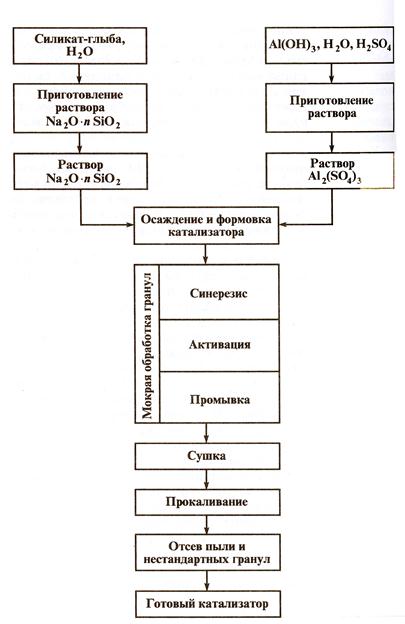

Ниже приведена схема производства аморфных алюмосиликатных катализаторов каталитического крекинга.

Раствор жидкого стекла готовят из силикатной глыбы. Это твердая смесь натриевых солей поликремниевых кислот n Na2O× m SiO2. Ее готовят на стекольных заводах. Перед приготовлением раствора жидкого стекла глыбу дробят на куски размером 10 – 15 мм. Растворение производят во вращающихся автоклавах. Раздробленную взвешенную глыбу с модулем SiO2: Na2O = 2 ¸ 3 загружают в автоклав. В него предварительно заливают воду. Подают водяной пар с Р = 0,5 ¸ 0,6 МПа, температурой 200 – 220 0С. Полученный в результате варки (растворения) раствор разбавляют и фильтруют. Полученный раствор необходимо быстро использовать или хранить в закрытой таре, т.к. на воздухе образуется желатинообразная корка:

Na2SiO3 + CO2 + H2O ® Na2CO3 + H2SiO3

Раствор сульфата алюминия готовится так же, как при производстве гидроксида алюминия.

Осаждение и формовка алюмосиликатного катализатора проводится при смешении растворов силиката натрия и сульфата алюминия:

7[Na2O× 3SiO2] + Al2(SO4)3 + 3H2SO4 = Na2O{Al2O3×21SiO2] + 6Na2SO4 + 3H2O

Рис. 3.1.

В смесителе (рис. 3.2) происходит образование коллоидного раствора. Образовавшийся золь стекает на конус из органического стекла. Поверхность конуса имеет множество желобков. Образуются капли размером около 10 мм.

Сферические капли попадают в колонну, на 3/4 заполненную турбинным маслом, нагретым до 18 – 20оС. Проходя через слой нагретого масла, золь переходит в гель. Капля проходит через слой масла за 8 – 11 сек., коагуляция наступает через 5 – 8 сек.

Рис. 3.2.

Нижняя часть колонны заполнена транспортной жидкостью – водным раствором солей, полученных от промывки предыдущих партий геля.

Следующая мокрая обработка шариков состоит из нескольких стадий.

Синерезис – выделение интермицеллярной жидкости. При этом шарик геля – гранула – сжимается. Нагревание ускоряет этот процесс. Шарики выдерживают в промывных водах при температуре формовки в течение 1 часа, затем 12 часов при 40 – 600С в растворе Na2SO4. Концентрация соли соответствует содержанию солей в интермицеллярной жидкости.

Активация – замена ионов Na+ NH4+. Шарики промывают неподкисленным раствором (NH4)2SO4 и Al2(SO4)3. Содержание натрия при этом снижается с 3,5 до 0,3 – 0,4 %. Содержание А1 возрастает. Время активации примерно 20 часов, температура равна температуре синерезиса.

Промывка. Шарики промывают водой для удаления избытка активирующего раствора, ионов SO42+ и Na+. Сначала растворимые соли удаляются с поверхности, затем процесс переходит вглубь гранулы. Для промывки применяют химически обессоленную воду или конденсат.

Окончание промывки определяют пробой на хлористый барий. При помутнении промывной воды промывку продолжают.

Обработка ПАВ проводится для уменьшения растрескивания шариков во время сушки. Применяемые ПАВ – жирные сульфокислоты и их аммонийные соли.

Сушка проводится горячей паровоздушной смесью при подъеме температуры от 90 до 150 – 1700С. Операция заканчивается пропаркой при 1000С. После сушки шарики имеют показатель ппк (потери при прокаливании) 8 – 12 %.

Затем шарики прокаливают при постепенном нагревании до 7500С в течение 72 часов. Режим прокаливания очень важен. Недопрокаленные гранулы при регенерации в процессе каталитического крекинга могут растрескаться.

|

Дата добавления: 2014-01-14; Просмотров: 880; Нарушение авторских прав?; Мы поможем в написании вашей работы!