КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Надежность теплоэнергетического оборудования ТЭС 4 страница

|

|

|

|

Ресурсом называется наработка объекта, т.е. чистое время эксплуатации без учета времени простоев и ремонтов до достижения предельного состояния объекта.

Сроком службы называется календарная продолжительность эксплуатации оборудования до достижения предельного состояния, включая продолжительность простоев и ремонтов.

|

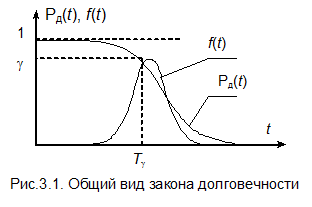

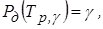

Закон долговечности объекта определяет вероятность P д(t) того, что предельное состояние объекта наступит не ранее момента t. По определению закон долговечности зависит от функции распределения случайной величины t д, соответствующей ресурсу или сроку службы объекта. Общий вид закона долговечности показан на рис.6.2. По оси абсцисс откладывается время достижения предельного состояния (ресурс или срок службы), по оси ординат вероятность возможности эксплуатации объекта. Очевидно, что  ,

,  .

.

Для невосстанавливаемых объектов, которые после первого отказа переходят в предельное состояние, закон долговечности совпадает с законом надежности,  .

.

Многие виды энергетического оборудования рассчитываются на срок службы около 25-30 лет. Так как ресурс оборудования Tр и срок службы Tс зависят от ауния многих факторов, то можно ожидать, что величина  будет иметь распределение, близкое к распределению нормального закона Гаусса. Плотность распределения должна иметь колоколообразный вид, причем максимум плотности должен соответствовать значению

будет иметь распределение, близкое к распределению нормального закона Гаусса. Плотность распределения должна иметь колоколообразный вид, причем максимум плотности должен соответствовать значению  .

.

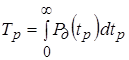

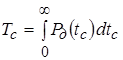

Средний ресурс и средний срок службы оборудования

Это математические ожидания времени достижения объектом своего предельного состояния. При известном законе долговечности эти величины рассчитываются по формулам:

, (6.12)

, (6.12)

. (6.13)

. (6.13)

Если законы долговечности P д(t р) и P д(t с) неизвестны, то средние значения T р и T с могут быть найдены по экспериментальным данным:

|

|

|

, (6.14)

, (6.14)

, (6.15)

, (6.15)

где t р,i, t c,i – время достижения i -м объектом предельного состояния, n – количество наблюдаемых объектов одинаковой конструкции и работающих приблизительно в одинаковых условиях.

Следует обратить внимание на то, что анализа характеристик надежности объекты должны наблюдаться в течение всего срока эксплуатации, т.е. как минимум в течение 25…30 лет. Поэтому количество результатов достижения предельного состояния бывает очень ограниченным, а найденные характеристики будут соответствовать только уже физически и морально устаревшим образцам оборудования.

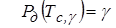

Гамма-процентные ресурс и срок службы

Это значения ресурса T р,g и срока службы T с,g, при которых с вероятностью g объект не достигает предельного значения.

(6.16)

(6.16)

. (6.17)

. (6.17)

Назначенные ресурс и срок службы оборудования

Для некоторых ответственных типов оборудования, например, главных паропроводов, достижение предельного состояния недопустимо из-за больших потерь, связанных с ликвидацией аварий. В этом случае могут устанавливаться так называемые назначенные показатели долговечности. Это такие значения ресурса Tрн и срока службы Tсн, при достижении которых применение объекта должно быть прекращено независимо от его состояния. Назначенные величины выбираются по аналогии с определением гамма-процентных значений ресурса и срока службы для очень высокой вероятности  . При достижении назначенных показателей долговечности T рн и T сн объект практически со 100% вероятностью не достигнет предельного состояния.

. При достижении назначенных показателей долговечности T рн и T сн объект практически со 100% вероятностью не достигнет предельного состояния.

КОМПЛЕКСНЫЕ ПОКАЗАТЕЛИ НАДЕЖНОСТИ

Каждый из рассмотренных выше показателей характеризует только одну составляющую надежности: безотказность, ремонтопригодность или долговечность. Существует несколько показателей, которые отражают суммарные характеристики.

|

|

|

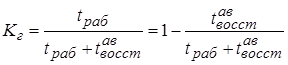

Коэффициент готовности объекта

Это комплексный показатель надежности, характеризующий готовность объекта к работе в интервале времени между плановыми остановами объекта, в течение которых применение объекта по назначению не предусматривается, например, остановами объекта на плановый ремонт, модернизацию, вывод в консервацию.

Коэффициент готовности представляет собой вероятность, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта не предусматривается. Коэффициент готовности рассчитывается по формуле

. (6.18)

. (6.18)

Следует отмерить, что во время tраб входит также продолжительность нахождения объекта в резерве.

Коэффициент готовности является основным показателем надежности для восстанавливаемых объектов непрерывного действия, выходной эффект от применения которых пропорционален суммарной продолжительности пребывания в работоспособном состоянии.

Коэффициент готовности удобен при проведении расчетов и для сравнения.

Различают стационарный и нестационарный, а также средний коэффициенты готовности и простоя. На практике, как правило, используются стационарные коэффициенты.

В стационарном режиме коэффициент готовности имеет двоякую интерпретацию. С одной стороны – вероятность того, что в произвольный момент времени объект окажется в работоспособном состоянии, с другой – математическое ожидание доли времени нахождения объекта в работоспособном состоянии

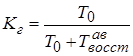

Для режима эксплуатации, когда средняя наработка на отказ не меняется в течение эксплуатации (T 0= const), коэффициент готовности равен

. (6.19)

. (6.19)

Для энергетических установок, у которых возможны частичные отказы, приводящие к частичным снижениям располагаемой мощности ниже номинального уровня мощности, иногда рассматривают коэффициент готовности оборудования относительно фиксированного уровня мощности.

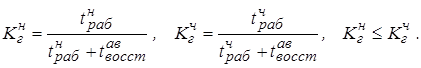

Так, коэффициент готовности К гн относительно номинального уровня мощности N н представляет собой вероятность того, что установка будет работать с располагаемой мощностью не ниже номинальной в произвольный момент времени, кроме планируемых остановов. Аналогично коэффициент готовности установки К гч относительно частичного уровня мощности N ч есть вероятность того, что располагаемая мощность установки в периоды между плановыми остановами буден не ниже, чем N ч. В этих случаях

|

|

|

(6.20)

(6.20)

Коэффициент оперативной готовности

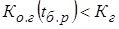

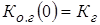

Это вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается, и, начиная с этого момента, будет работать безотказно в течение заданного интервала времени.

Его обозначают Kо.г(tб.р), где tб.р – длительность заданного интервала времени, в течение которого требуется безотказная работа. При

. Только в начальный момент включения после ремонта оборудования

. Только в начальный момент включения после ремонта оборудования  .

.

Коэффициент оперативной готовности реже используется на практике, поскольку его определение требует знания значения tб.р, а оно может меняться в зависимости от условий работы или вовсе быть неизвестно.

Коэффициент обеспечения заданного отпуска электроэнергии

Этот показатель рассчитывается по формуле

. (6.21)

. (6.21)

Здесь Э – заданный отпуск электроэнергии, кВт-ч; D Э – практический или планируемый в прогнозируемых расчетах недоотпуск электроэнергии.

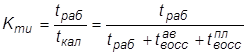

Коэффициент технического использования объекта

Этот коэффициент представляет собой отношение математического ожидания суммарного времени пребывания объекта в работоспособном состоянии за некоторый период эксплуатации к математическому ожиданию суммарного времени пребывания объекта в работоспособном состоянии и простоев, обусловленных техническим обслуживанием и ремонтом за тот же период.

Он характеризует долю времени пребывания объекта в работоспособном состоянии по отношению ко всему рассматриваемому календарному сроку, включающему периоды работоспособности и простоев, связанных как с плановыми ремонтами и техническим обслуживанием, так и неплановыми ремонтами, проводящимися для ликвидации отказов объекта.

. (6.22)

. (6.22)

Для установки, которая может иметь частичные плановые разгрузки и частичные отказы, величина t раб рассчитывается как сумма интервалов, в течение которых установка работает как с полной, так и частичной нагрузками:

|

|

|

. (6.23)

. (6.23)

Лекция 7. МЕХАНИЗМЫ РАЗРУШЕНИЯ СТАЛЕЙ

При приложении усилий к любому телу происходит деформация этого тела. Величину усилий чаще всего выражают через напряжение S, являющееся удельной величиной и определяемой как отношение силы Р, действующей на тело, к площади сечения этого тела F:

. (7.1)

. (7.1)

Поскольку в общем случае сила Р не всегда действует перпендикулярно рассматриваемому сечению F, то эту силу и соответственно напряжение разделяют на нормальные и касательные. Нормальные напряжения делят на растягивающие (положительные) и сжимающие (отрицательные).

Напряжения, которыми оперируют в оценке усилий, могут быть истинными и условными. В процессе нагружения размеры тела, в том числе и площадь сечения F, изменяются. Если эти изменения не учитывают и напряжения рассчитывают как отношение нагрузки в данный момент к исходной площади сечения, то такое напряжение называют условным. Если же эту силу относят к величине фактического сечения в данный момент деформации, то получают истинное напряжение. Физический смысл имеют только истинные напряжения, однако на практике часто более удобно пользоваться условными. Это особенно оправдано при малой деформации, когда изменение площади невелико. Нормальные и касательные условные напряжения обозначаются как s и t.

Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки. Начальные малые деформации всегда являются упругими. Только после достижения определенного уровня упругой деформации в металле возникают явления, обуславливающие появление пластической деформации. Дальнейшее увеличение напряжений заканчивается разрушением нагружаемого тела.

Процесс разрушения начинается с образования трещин субмикроскопических размеров и заканчивается макроскопическим разделением детали на отдельные части.

При нагружении тела в нем возникают три типа напряжений: растягивающие, сжимающие и касательные (напряжения сдвига). Сжимающие напряжения сами по себе не могут вызвать разрушения. Оно происходит под воздействием растягивающих или касательных напряжений. Отсюда различают два вида разрушения:

1) отрыв в результате действия растягивающих напряжений;

2) срез под действием касательных напряжений.

Отрыв происходит без предварительной макроскопической деформации, в то время как разрушению путем среза всегда предшествует такая деформация.

По механизму протекания процесса разрушение разделяют на следующие типы:

1) хрупкое разрушение;

2) вязкое разрушение;

3) разрушение при ползучести;

4) усталостное разрушение.

Последние два типа являются частными, но обладающими спецификой, видами вязкого разрушения. Если металл контактирует с агрессивной средой, то в качестве отдельного типа выделяют коррозионно-усталостное разрушение. Отдельным типом является абразивный износ металла твердыми частицами или каплями влаги.

Внешне хрупкое и вязкое разрушение отличаются в первую очередь величиной пластической деформации перед разрушением. Перед хрупким разрушением пластическая деформация много меньше, чем перед вязким, но четкой количественной границы здесь провести нельзя.

Оба типа разрушения - вязкое и хрупкое – включают в себя две стадии:

1) зарождение зародышевой трещины;

2) распространение трещины.

По механизму зарождения трещин хрупкое и вязкое разрушение принципиально не различаются. Качественное различие между ними связано со скоростью распространения трещины. При хрупком разрушении эта скорость велика и достигает 0,4…0,5 скорости звука в материале. При вязком разрушении трещина распространяется с относительно малой скоростью, соизмеримой со скоростью деформации детали.

В поликристаллических материалах, к которым относятся стали, трещина при разрушении может распространяться по телу зерна или вдоль границ зерен. Соответственно различают внутризеренное или транскристаллитное разрушение или межзеренное разрушение. Межзеренное разрушение наблюдается чаще всего у хрупких материалов при низких температурах и обусловлено повышенной концентрацией на поверхности границ частиц хрупких фаз или примесей. Такое разрушение может происходить при высоких температурах в условиях интенсивного развития межзеренной деформации.

Процесс хрупкого разрушения.

Перед хрупким разрушением деталь подвергается значительной упругой деформации. В этих условиях справедлив закон Гука, согласно которому относительная деформация элемента e пропорциональна приложенному к элементу напряжению s и обратно пропорциональна константе Е, характеризующей свойства материала и называемой модулем упругости или модулем Юнга:

. (7.2)

. (7.2)

Упругое тело под нагрузкой можно представить в виде сжатой или растянутой пружины. После снятия нагрузки тело принимает прежнюю форму. На восстановление формы расходуется энергия, запасенная в теле при упругой деформации. При возникновении трещины образуется новая поверхность, при этом упругие напряжения в зоне трещины исчезают, а высвобождаемая при этом энергия переходит в зону наибольших концентраций напряжений. Вершина трещины сама является наиболее сильным концентратором напряжений, поэтому основная часть высвобожденной энергии переходит именно туда.

Английским математиком Гриффитсом в 1920 г. была предложена модель развития хрупкой трещины, согласно которой дальнейшее поведение трещины зависит от баланса энергии, затрачивающейся на образование новой поверхности и высвобождающейся вследствие снятия упругих напряжений при развитии трещины. Создание новой поверхности требует энергии, пропорциональной величине новой поверхности. Энергия упругих напряжений, высвобождающаяся при росте трещины, пропорциональна поверхности уже существовавшей трещины. Если высвобождающейся упругой энергии с избытком хватает на разрушение материала в вершине трещины, то при неизменной нагрузке трещина будет самопроизвольно распространяться. Излишек энергии будет переходить в кинетическую энергию и деталь разрушится, по-видимому, с большим шумом. В том случае, если высвободившейся энергии будет недостаточно для создания новой поверхности, Трещина прекратит свой рост и останется неподвижной.

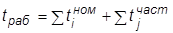

Предельное напряжение, при котором происходит рост трещины, определяется выражением

. (7.3)

. (7.3)

Здесь g - поверхностная энергия стенок трещины, отнесенная к единице ее площади; ℓ - длина трещины.

На рис.7.1. показана взаимосвязь длины трещины и предельного напряжения. Для роста малой трещины упругие напряжения в металле должны быть значительно выше, чем для роста большой. В то же время для прекращения роста уже образовавшейся трещины достаточно снизить упругие напряжения, снизив, например, давление пара в трубопроводе.

Модель Гриффитса не учитывает некоторых особенностей деформации твердых тел, поэтому результаты расчетов разрушения сталей по этой модели в ряде случаев существенно отличаются от наблюдаемых на практике.

Модель Гриффитса не учитывает некоторых особенностей деформации твердых тел, поэтому результаты расчетов разрушения сталей по этой модели в ряде случаев существенно отличаются от наблюдаемых на практике.

Венгерский ученый Орован обратил внимание на то, что при развитии трещины в ее вершине появляются пластические деформации, причем эти деформации сосредотачиваются только в тонком слое вблизи трещины, а остальная часть материала вдет себя как упругое тело. Подобное разрушение было названо квазихрупким.

Было показано, что хорошее совпадение расчетных и экспериментальных данных достигается в том случае, если учесть вид нагружения путем использования коэффициентов интенсивности напряжений и ввести поправку на наличие пластической деформации в вершине трещины, формально увеличив длину трещины на половину толщины зоны пластической деформации. По этой схеме сейчас производится оценка возможного развития трещин в элементах оборудования.

Процесс вязкого разрушения

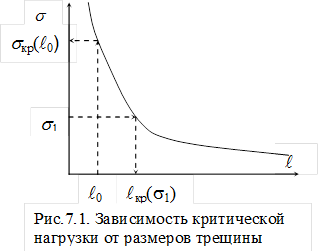

Вязкое разрушение происходит после значительной пластической деформации. Процесс изменения структуры металла схематично показан на рис.2. Исходная структура металла, которую можно наблюдать под микроскопом с 1000-кратным увеличением (вид 1), представляет собой сетку из зерен приблизительно одинакового размера. Поле зерен однородно, отсутствуют видимые включения примесей, в частности соединений углерода – карбидов. В некоторых случаях допускается применение металла более низкого качества, в котором присутствует некоторое количество мелких включений, выделяющихся на фоне зерен.

Зарождение и развитие несплошностей начинается на границах зерен. Первые трещины зарождаются всегда с наружной поверхности детали. Характер распределения микроповреждений металла зависит от растягивающего напряжения. При больших напряжениях микроповреждения локализуются вблизи поверхности разрыва, при малых напряжениях – распределяются равномерно по длине образца.

На начальной стадии появляются отдельные поры (вид 2), с увеличением пластической деформации количество пор увеличивается, отдельные поры объединяются в цепочки (вид 3). В дальнейшем цепочки пор вырастают до микротрещин, которые охватывают обширные области материала (вид 4). В процессе деформации возникает несколько параллельных трещин (вид 5), которые развиваются внутрь поперечного сечения до тех пор, пока дальнейшее повреждение не сконцентрируется на одной магистральной трещине. По этой трещине и происходит разрушение детали.

Разрушение металла при высокотемпературной ползучести

Одной из основных причин повреждения металла оборудования ТЭС, эксплуатируемого при температуре ³450°C, является ползучесть металла. Под ползучестью понимают пластическую деформацию, которая увеличивается со временем под действием постоянного напряжения при постоянной высокой температуре. Этому повреждению подвержены в первую очередь паропроводы острого пара и горячего промперегрева.

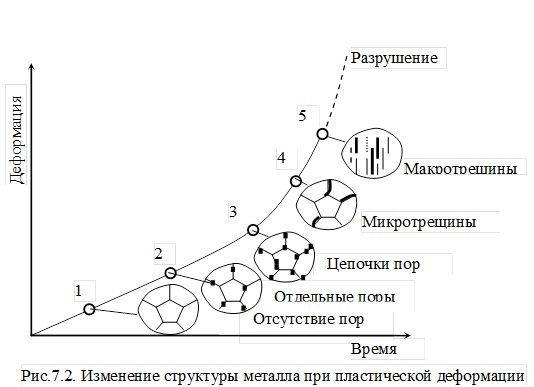

На рис.7.3 показан характер изменения деформации элемента от времени. Обычно кривая ползучести характеризуется тремя стадиями. В момент приложения нагрузки возникает начальная деформация e0, не связанная с ползучестью. Далее в процессе эксплуатации эта деформация увеличивается, хотя нагрузка остается неизменной. Приращение начальной деформации обусловлено процессом ползучести.

При относительно низкой температуре явление ползучести также может иметь место, однако скорость роста пластических деформаций в таких случаях является пренебрежимо малой.

При относительно низкой температуре явление ползучести также может иметь место, однако скорость роста пластических деформаций в таких случаях является пренебрежимо малой.

Развитие деформации ползучести зависит от соотношения двух противоположно действующих эффектов. С одной стороны, пластическая деформация при высокой температуре вызывает сдвиг одной части кристалла относительно другой, что приводит к измельчению кристаллов и упорядочению кристаллов вдоль действия приложенного напряжения. Этот процесс приводит к упрочнению материала. С другой стороны, искажение кристаллической решетки приводит металл в неустойчивое состояние, повышая внутреннюю энергию мелких зерен. За счет этого мелкие зерна начинают сращиваться, образуя более крупные кристаллы. Этот процесс называется рекристаллизацией. Появление более крупных кристаллов ведет к снижению прочности металла.

Температура рекристаллизации, при которой происходит заметное укрупнение кристаллов, связана с температурой плавления металла зависимостью

. (7.4)

. (7.4)

Процессы ползучести начинаются при температурах, лежащих в интервале  . Минимальная температура, при которой процессы ползучести протекают с заметной скоростью, зависит от типа кристаллической решетки металла.

. Минимальная температура, при которой процессы ползучести протекают с заметной скоростью, зависит от типа кристаллической решетки металла.

На первой стадии ползучести процесс упрочнения преобладает над процессом разупрочнения, и скорость деформации уменьшается с течением времени. При относительно низких температурах наблюдается только эта стадия, причем скорость ползучести, уменьшаясь со временем, после некоторого срока эксплуатации оборудования становится практически неизмеримой.

На второй стадии наблюдается установившаяся ползучесть. Процесс упрочнения компенсируется процессом разупрочнения, скорость деформации остается практически постоянной. Установившаяся ползучесть наблюдается только при достаточно высоких температурах.

На третьей стадии наблюдается ускоренная ползучесть. Процесс разупрочнения преобладает над процессом упрочнения, скорость деформации возрастает с течением времени. Обычно эта стадия характеризуется физическими изменениями структуры металла. Третья стадия завершается лавинной ползучестью, приводящей к разрушению металла.

Продолжительность каждой стадии зависит от свойств металла, температуры и напряжения. Иногда ползучесть может протекать в течение длительного времени и не достигать третьей стадии. Если температура и напряжения очень велики, то вторая стадия может отсутствовать, при этом первая стадия сразу переходит в третью.

При ползучести в материалах, структура которых содержит кристаллы различного размера, из-за их различной ориентации относительно действующего напряжения возникает значительная перегрузка одних зерен и недогрузка других. В перегруженных зернах возникает пластическая деформация, в результате чего эти зерна разгружаются и упрочняются. Далее пластическая деформация распространяется на недеформированные зерна. Упрочившиеся в первый момент зерна через некоторое время разупрочняются вследствие рекристаллизации. В них опять возникает пластическая деформация, они снова упрочняются и т.д. При этом в образце или детали происходит постепенное накопление пластической деформации.

Так как ползучесть проявляется при температурах, превышающих температуру рекристаллизации металла, то все легирующие элементы, повышающие эту температуру, тормозят развитие ползучести.

В общем случае процесс разрушения при ползучести полностью соответствует механизму вязкого разрушения, особенностью процесса является влияние температуры на деформацию детали. Определяющими факторами процесса являются величина приложенной нагрузки и химический состав материала. Действующие в металле напряжения вызывают разрыв связей в локальных зонах порядка десятков или сотен атомов. Процесс активизируется с повышением температуры. Зарождение пор происходит в местах дефектов кристаллической решетки, а также на границах и стыках зерен.

При относительно высоких скоростях установившейся ползучести, т.е. высоких действующих нагрузках, как правило, происходит разрушение внутри зерен, при низких скоростях установившейся ползучести происходит разрушение преимущественно на границах и стыках зерен.

Усталостное разрушение

В условиях действия циклических напряжений в металлах происходит зарождение и постепенное развитие трещин, вызывающее в конечном итоге разрушение детали. Это разрушение наиболее опасно, так как может происходить под воздействием напряжений, намного меньших пределов прочности и текучести. Процесс постепенного накопления повреждений в материале под воздействием циклических нагрузок, приводящий к уменьшению долговечности из-за образования трещин и разрушения, называется усталостью. Усталостная трещина зарождается в поверхностных слоях и затем развивается вглубь детали, образуя острый надрез. Процесс распространения усталостной трещины длителен. Он продолжается до тех пор, пока сечение детали не окажется столь малым, что действующие в нем напряжения превысят разрушающие. Тогда происходит быстрое разрушение, как правило, хрупкое из-за наличия острого разреза.

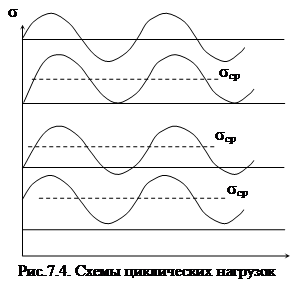

На рис.7.4. приведены схемы циклических нагрузок. Циклические нагрузки могут быть знакопостоянными или знакопеременными, симметричными и асимметричными. Наиболее опасен симметричный цикл, приводящий к более быстрому появлению и развитию трещин и соответственно к более быстрому разрушению деталей.

На рис.7.4. приведены схемы циклических нагрузок. Циклические нагрузки могут быть знакопостоянными или знакопеременными, симметричными и асимметричными. Наиболее опасен симметричный цикл, приводящий к более быстрому появлению и развитию трещин и соответственно к более быстрому разрушению деталей.

При статической нагрузке к разрушению детали приводит напряжение s

Коррозия

Коррозией называется разрушение металлов в результате химической или электрохимической реакции. Ржавлением называется коррозия железа и его сплавов с образованием продуктов коррозии, состоящих в основном из гидратированных оксидов железа. Цветные металлы корродируют, но не ржавеют.

Повреждение вследствие внешнего воздействия коррозионной среды связано с нахождением металла в агрессивной среде. Если металл находится в окислительной атмосфере, то кислород за счет диффузии проникает вглубь металла и там взаимодействует с примесями. Продуктами окисления могут быть твердые вещества или пузырьки СО 2 или Н 2 О, которые локализуются главным образом на границах зерен. В результате этого образуется зона внутреннего окисления, в которой твердые частицы окислов и газовые пузырьки могут действовать как зародыши пор.

Образование на поверхности металла окисной пленки в некоторой степени защищает металл от дальнейшего окисления. Однако в процессе ползучести происходит разрушение этой защитной пленки, и воздействие коррозионной среды возобновляется в местах нарушения сплошности пленки.

Стали 12ХМФ и 15Х1М1Ф, применяемые в энергетических установках, отличаются высокой коррозионной стойкостью при температуре £ 550°С, так как образующиеся на их поверхности окисные пленки покрывают поверхность ровным слоем, при этом их отслаивание не наблюдается. Однако при температуре эксплуатации выше 580…600°С скорость коррозии значительно увеличивается, причем окалина становится пористой и легко отслаивается.

Под действием переменных напряжений и коррозионно-активных сред происходит накопление коррозионно-усталостных повреждений. Этот процесс протекает практически в любых коррозионных средах, включая влажный воздух, пар, газы. Типичным примером повреждения металла под действием коррозионной среды служит межкристаллическое растрескивание в месте прохода через обмуровку.

Общая концепция обеспечения надежности

и эффективности производства ТЭС

Лекция 8. ОРГАНИЗАЦИЯ РЕМОНТОВ ОБОРУДОВАНИЯ ТЭС

Тепловые электрические станции относятся к опасным производственным объектам, представляющим угрозу для здоровья и жизни персонала станций, населения и для окружающей среды. Внезапный отказ в работе оборудования может привести к нарушению энергоснабжения потребителей и связанными с этим значительными материальными потерями, а при разрушении некоторых элементов – к гибели находящихся вблизи очага разрушения людей.

Надежность и безопасность действующего оборудования ТЭС обеспечивается соответствующими соответственными организационными и технологическими мероприятиями, включающими. В период эксплуатации ТЭС режимы работы оборудования регламентируются нормативными документами, в частности производственными инструкциями и режимными картами, обеспечивающими щадящие условия для наиболее напряженных элементов теплоэнергетической установки. В процессе плановых ремонтов надежность и безопасность оборудования обеспечивается своевременной заменой элементов, остаточный ресурс которых менее продолжительности межремонтного периода.

|

|

|

|

|

Дата добавления: 2014-10-15; Просмотров: 1316; Нарушение авторских прав?; Мы поможем в написании вашей работы!