КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ВПМ перед форматорами-вулканизаторами

|

|

|

|

Основные технико-экономические преимущества

| Наименование параметров | ФВ-2-200 | ВПМ-2-200 |

| Число единиц оборудования | ||

| Стоимость оборудования, млн.руб | 5,7 | 4,05 |

| Приведённая стоимость оборудования, млн.руб. | 12,0 | 4,05 |

| Общая масса оборудования, т | ||

| Занимаемая площадь, м 2 | ||

| Расход тепла на вулканизацию, ТДж | 209,5 | 167,6 |

| Суммарная мощность электродвигателей, кВт | 183,6 |

Особенности вулканизации СКГШ - применение форматоров-вулканизаторов с усиленной механической частью или разделение операций на две машины - форматор и индивидуальный вулканизатор. В производстве покрышек 33.00-51 и 40.00-57 совмещение формования и вулканизации становится нерациональным из-за значительного усложнения кинематики и увеличения габаритов и массы машин. Вулканизация в индивидуальных вулканизаторах ИВП-700 и 1-1700 малопроизводительна, требует большого расхода резиновых смесей и много ручного труда на изготовление варочных камер, закладку их и выемку. Поэтому разработана технология формования покрышек с применением сменных диафрагм на форматорах ФСД-150 или ФСД-300 (усилие 150 и 300 т) и вулканизации на 1-2300М, 1-4500 или модернизированном вулканизаторе 1-1700 с повышенным до 1500 т прессовым усилием. Применяют длительные режимы вулканизации (до 1000 мин) при температуре перегретой воды 180-190 о С и пара в камере – 120-130 о С. Большое значение имеет качество диафрагм, и за рубежом для их изготовления выпускают диафрагменные прессы с усилием от 400 до 3175 т. Отечественные прессы ДО-236 и ДО-239 с усилием 400 и 800 т могут вулканизовать диафрагмы для покрышек только до 21.00-33, поэтому создан пресс К20.303 с усилием 3150 т и разрабатываются - на 2000 и 5000 т для всего ассортимента СКГШ.

|

|

|

Особенности вулканизации покрышек с полиамидным кордом связаны с необходимостью предотвратить их усадку после вулканизации, которая может продолжаться до тех пор, пока они не охладятся до 60-65 о С, а это уменьшает их размеры и ускоряет «разнашивание» при эксплуатации. Для предотвращения усадки горячие покрышки после вулканизации надевают на специальной установке на ободы, накачивают воздухом под давлением примерно в 1,5-2 раза выше эксплуатационного и выдерживают до температуры 60-70 о С.

Совершенствование технологии вулканизации покрышек продолжается в направлении повышения энергетической эффективности и резкого сокращения продолжительности процесса вулканизации путём быстрого нагрева энергией электромагнитных колебаний СВЧ-диапазона. Целесообразность их применения начинается с изготовления средних грузовых шин, а эффект увеличивается с ростом габаритов покрышек и выражается в сокращении цикла вулканизации в 2-3 раза и производственных площадей в 5 раз. Несмотря на резкое повышение расхода электроэнергии, энергетический КПД вулканизации увеличится с 5-10% до 25-30%. В СВЧ-вулканизаторе энергия от СВЧ-генератора подаётся к излучателю, вращающемуся во внутренней полости покрышки, а необходимость подвода традиционных теплоносителей отпадает (табл.3.28). Представляет интерес также использование микроволновой энергии для предварительного нагрева покрышек в СВЧ-установке с последующей вулканизацией традиционным способом, что сокращает её продолжительность на 20-35%.

Таблица 3.28.

Технические характеристики СВЧ-вулканизатора

| Наименование параметров | Показатели |

| Размер вулканизуемых покрышек | от 9.00-20 до 12.00-20 |

| Продолжительность вулканизации, мин | 25-30 |

| Количество прессформ, шт | |

| Давление формования, МПа | 0,15-2 |

| Прессующее давление в полости диафрагмы, МПа | до 2,5 |

| Формующий или прессующий агент | воздух или азот |

| Рабочая частота СВЧ-генератора, МГц | 2350-2400 |

| Напряжение питания СВЧ-генератора, В |

|

|

|

СВЧ-установка для предварительного нагрева покрышек по конструкции проще СВЧ-вулканизатора и представляет собой камеру с покрышкой на специальной вращающейся подвеске. Энергию излучают три рупорные антенны с СВЧ-генераторами, мощность которых обеспечивает нагрев покрышки с массой зоны нагрева 50 кг до 80-85 о С за 10-12 мин (табл.3.29). Разработаны также схемы энергоустановок, позволяющие утилизировать энергию перегретой воды со стороны диафрагмы и применять для прессования парогазовые смеси.

Таблица 3.29.

Технические характеристики СВЧ-установки

| Наименование параметров | Показатели |

| Размер нагреваемых покрышек | от 9.00-20 до 14.00-20 |

| Время нагрева покрышки до 80оС, мин. | 8-12 |

| Количество СВЧ-генераторов, шт | |

| Напряжение питания СВЧ-генератора, В | |

| Рабочая частота СВЧ-генератора, МГц | 2350-2400 |

| Габаритные размеры размеры СВЧ-аппаратуры, мм | 6350х3835х4080 |

| Масса СВЧ-установки, т | 3,9 |

Контроль качества шин проводят физико-механическими методами испытаний вырезанных из них образцов по нормам стандартов на готовые изделия, а также стендовыми, дорожными и эксплуатационными испытаниями. Для них отбирают 3-15 шин от партии в 2000-3000 шт и для периодических испытаний - 11 шин в квартал, что малоэффективно и экономически невыгодно, поэтому усиливается роль неразрушаемых методов контроля. В соответствии с требованиями стандартов легковые и грузовые шины должны контролироваться по показателям статического дисбаланса. Легковые шины контролируют также по геометрической и силовой неоднородности (радиальному и боковому биению), которые являются показателями уровня стабильности технологического процесса их производства. У ЦМК-шин контролируют также равномерность расположения и натяжения нитей корда в каркасе по результатам рентгенодефектоскопии. Стендовые испытания проводят для определения долговечности и работоспособности шин, сопротивления их качению, жёсткостных и прочностных свойств, а подготовку их к испытаниям проводят в соответствии со стандартом СТ СЭВ 256-76. После изготовления шины выдерживают в течение 5 суток в помещении с температурой 5-30 о С и последние 12 часов – в помещении испытательной станции при 20-30 о С, а после внешнего осмотра определяют их массу и монтируют на испытательный обод. Рекомендуют также стабилизирующую двухчасовую обкатку на барабанном стенде при нагрузке 0,8 максимальной со скоростью 80 км/ч для легковых шин и 40 км/ч - для остальных.

|

|

|

Потери на качение определяют на специальном стенде по ОСТ 38.04292-82 или инерционным способом по методике СТ6-68 (ООО «НТЦ «НИИШП») на стенде ИПС-1. Статический дисбаланс определяют по ГОСТ 25692-83 измерением силы тяжести или центробежной силы при вращении покрышки на автоматических линиях или на станках фирмы «Хофман». Лёгкое место покрышки с погрешностью не более 5 о отмечают прочной несмываемой краской или кругом диаметром 5-10 мм на боковине с заводским номером, а для снижения дисбаланса на него с внутренней стороны наносят тяжёлый клей.

Усталостная работоспособность шины оценивается на стендах по ходимости, перегрузке, вызывающей её разрушение, и характеру разрушения (ОСТ 38.04394-85) и является основным критерием при решении вопроса о передаче на дорожные и эксплуатационные испытания. Обкатку проводят на шинообкатных станках на гладких барабанах с выступами или без них при скорости качения от 25 до 150 км/ч при нагрузке на шину от 150% экономичной до 200% максимально допустимой. Через каждые сутки проводят внешний осмотр шины, а при обнаружении разрыва её элементов, расхождения стыка протектора или боковины, вздутия на поверхности испытание прекращают. При обкатке измеряют и рабочую температуру, достигающую максимума через 1-2 ч.

Силовая неоднородность (ОСТ 38.04216-81), при необходимости с шлифованием, оценивается непосредственно в технологическом потоке на автоматической линии RGM-S фирмы «Хофман», состоящей из загрузочно-подающего, шлифовального и разгрузочно-сортирующего устройств и измерительной установки. Современное оборудование для контроля качества шин включает автоматические линии и станки, оснащённые электронными системами для точного измерения показателей неоднородности, их сортировки и маркировки в соответствии с нормативом и типоразмером покрышки.

|

|

|

Рентгеновский метод контроля покрышек со средствами усиления изображения и передачи его на телеэкраны вне действия гамма-излучений распространился с появлением низкопрофильных шин на скорости движения до 200 км и грузовых радиальных шин с металлокордным однослойным каркасом. Рентгеноскопическое обследование включает контроль положения брекера по центру каркаса, однородности расположения заворотов слоёв каркаса и стыков слоёв брекера, стыковки по прямой линии, равномерности глубины элементов протектора, состояния бортовых колец, наличия пор, пустот и расслоений. Разработана рентгеноскопическая система фирмы «Монсанто» модели 1027 для проверки широкого диапазона размеров за 50-120 с на одну покрышку.

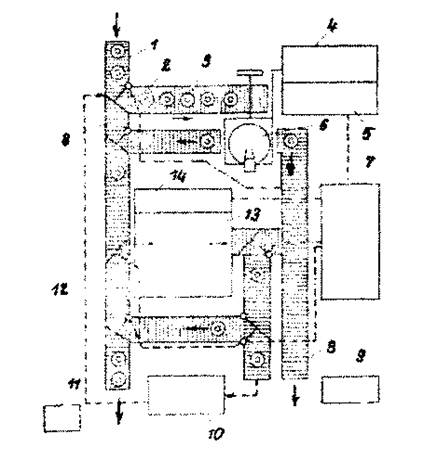

Установка ИМАЖЕКС СТ-96 фирмы ЕМС (Франция) предназначена для контроля геометрии и однородности деталей каркаса рентгенографическим методом и качества наложения слоёв каркаса методом голографии (рис.3.71). После вулканизации покрышка конвейером 2 подаётся в зону подготовки перед анализом со складом вместимостью на пять покрышек, которые последовательно поступают в голографическую установку 6 модели «Ротенколбер НРТ-56» с разрешающим устройством и микропроцессором. Голограмма проявляется на термочувствительной плёнке, изображение её передаётся видеокамерой и анализируется. Покрышки с дефектами на выходе из установки отбрасываются на конвейер брака 8 и поступают на участок 9 их сбора. Покрышки, для которых не требуется рентгеновский анализ, также отбрасыватся после голографии и направляются на участок 10 устранения дефектов. Покрышки, которые должны пройти рентгенографию, передаются на вход рентгеновской установки 13 типа ИМАЖЕКС ГА-27.

Рис.3.71. Схема комплексной автоматической установки ИМАЖЕКС СТ-96:

1-приёмный конвейер, 2-конвейер для подачи покрышек на установку голографического контроля, 3-покрышка, 4-питающее устройство; 5,14-микропроцессоры, 6-установка голографического контроля, 7-головной калькулятор, 8-выходной конвейер, 9-участок сбора отбракованных покрышек, 10-участок устранения дефектов шин, 11-участок сбора годных покрышек, 12-направляющие плужки, 13-рентгеновская установка.

|

|

|

|

|

Дата добавления: 2014-10-22; Просмотров: 685; Нарушение авторских прав?; Мы поможем в написании вашей работы!