КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общая характеристика АСУТП

|

|

|

|

Сушка

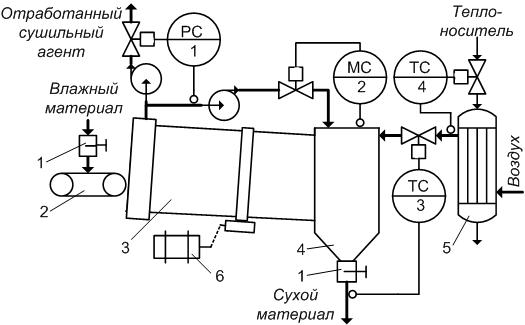

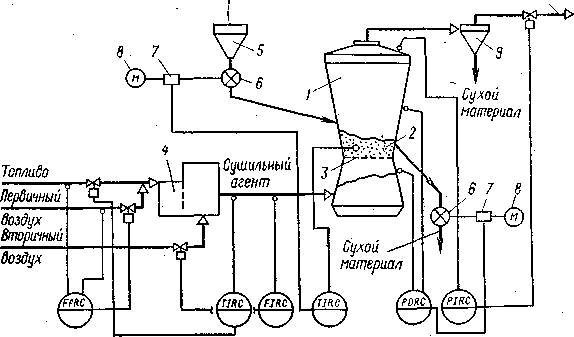

Типовое решение автоматизации (рис. 3.13). В качестве объекта управления при автоматизации процесса сушки рассмотрим барабанную прямоточную сушилку, в которой сушильным агентом служат дымовые газы, получаемые в топке. Показателем эффективности данного процесса является влажность материала, выходящего из сушилки, а целью управления – поддержание этого параметра на определенном значении.

Влажность сухого материала определяется, с одной стороны, количеством влаги, поступающей с влажным материалом, а с другой – количеством влаги, удаляемой из него в процессе сушки. Количество влаги, поступающей с влажным материалом, зависит от расхода материала и его влажности w. Расход материала определяется производительностью сушилки, которая, как правило, должна быть постоянной. Поэтому следует идти по пути стабилизации расхода влажного материала, что обеспечивает заданную производительность и устраняет возмущения по данному каналу. Для этой цели устанавливают автоматические дозаторы. Влажность wн зависит от технологического режима предыдущих процессов. С изменением этого параметра в объекте будут иметь место сильные возмущающие воздействия.

Рис. 3.13. Типовая схема автоматизации процесса сушки: 1 – топка; 2 – сме-сительная камера; 3 – барабан; 4 – бункер; 5 – циклон; 6 – вентилятор; 7 – автоматический дозатор; 8 – электродвигатель барабана

Количество влаги W, которое поглощается сушильным агентом, определяют по формуле

W = KFD, (3.4)

где К – коэффициент массопередачи; F – поверхность контакта сушильного агента и материала; D – средняя движущая сила процесса.

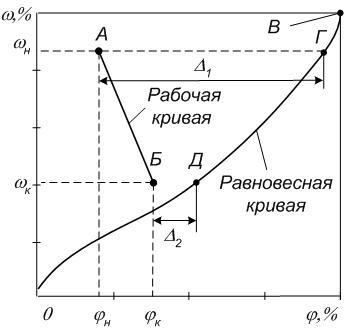

Поверхность F зависит от толщины слоя материала и его гранулометрического состава. Толщина слоя материала будет постоянна при постоянном расходе материала и скорости вращения барабана (в практике для вращения используют асинхронные двигатели с постоянным числом оборотов рабочего вала). Гранулометрический состав определяется ходом предыдущих технологических процессов, а его изменение вносит в объект возмущения. Средняя движущая сила D определяется движущими силами в начале D 1 и в конце D 2 процесса (рис. 3.14). Положение точки А зависит от значений влажности материала wн и сушильного агента jн, которые определяются предшествующими процессами. Стабилизировать их сложно и по этим каналам будут поступать возмущения.

|

|

|

|

Положение точки Б определяется значениями влажности материала wк (wк задается, исходя из цели управления) и сушильного агента jк. Величина влажности jк зависит от расхода сушильного агента, проходящего через сушилку. Чем больше этот расход, тем меньше jк и тем левее располагается точка Б на линии влажности jк. Изменение расхода сушильного агента является наиболее эффективным регулирующим воздействием.

Точки Г и Д располагаются на кривой равновесной влажности. Положение этой кривой зависит от температуры и разрежения в барабане сушилки. Разрежение стабилизируется путем изменения расхода сушильного агента, выводимого из сушилки. Температура же определяется всеми начальными параметрами, а также интенсивностью процесса испарения влаги из материала. Стабилизировать ее можно путем изменения расхода или температуры сушильного агента. Необходимо отметить, что диапазон изменения последнего параметра существенно ограничен, что объясняется требованиями безопасности и возможностью разложения высушиваемого материала.

|

|

|

Таким образом, все параметры, влияющие на показатель эффективности, стабилизировать невозможно. В частности, возмущения будут возникать в результате изменения начальной влажности материала и сушильного агента wн и jн, гранулометрического состава материала и т. д. В барабане может изменяться распределение материала, а также гидродинамические условия его обтекания сушильным агентом. В связи с этим в качестве основного регулируемого параметра целесообразно взять влажность wк (используются влагомеры кондуктометрические, оптические, радиационные, электротермические), а регулирующее воздействие осуществлять изменением расхода сушильного агента. Если сушильный агент готовится в топке, то регулирующий клапан устанавливают на линии топлива (регулятор 4). Соответствие между расходами топлива и воздуха обеспечивается регулятором соотношения (регулятор 1). Температура сушильного агента на входе в барабан должна быть стабилизирована путем изменения расхода вторичного воздуха (регулятор 2). Необходимо регулировать также расход влажного материала (регулятор 3) и разрежение в сушилке путем изменения расхода отобранного сушильного агента (регулятор 5).

При управлении процессом сушки следует контролировать расход топлива, первичного и вторичного воздуха, влажного и сухого материала, температуру сушильного агента на входе в сушилку и на выходе из нее, температуру в сушилке, разрежение в смесительной камере.

При значительном отклонении показателя эффективности от заданного значения, опасном повышении температуры сушильного агента на входе в сушилку и остановке электродвигателя барабана должен быть подан сигнал обслуживающему персоналу. Кроме того, при остановке электродвигателя должна быть прекращена подача материала в сушилку.

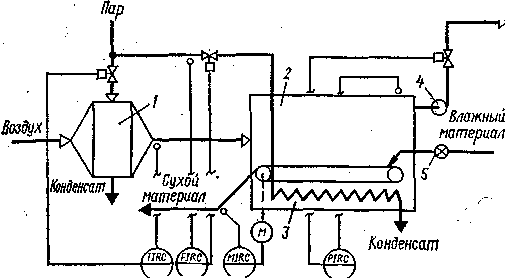

Регулирование противоточных барабанных сушилок (рис. 3.15). В противоточных сушилках для предотвращения разложения материала под действием высоких температур в качестве основной регулируемой величины нужно использовать температуру материала на выходе из сушилки и вносить регулирующие воздействия изменением расхода сушильного агента (регулятор 3).

|

|

|

Рис. 3.15. Схема регулирования противоточной барабанной сушилки:

1 – дозатор; 2 – транспортер влажного материала; 3 – барабан; 4 – бункер; 5 – воздухонагреватель; 6 – электродвигатель барабана

Температура воздуха на входе в барабан регулируется изменением расхода теплоносителя, подаваемого в воздухоподогреватель регулятором 4, а влажность – изменением расхода циркулирующего воздуха (регулятор 2). Узлы регулирования расхода влажного материала (дозатор) и разрежения (регулятор 1) остаются такими же, как и в прямоточных сушилках. Следует отметить, что изменение расхода сушильного агента в противоточной сушилке может быть осуществлено и в зависимости от влажности wк, а также от температуры в самом барабане.

Регулирование ленточных и конвейерных сушилок (рис. 3.16) подобно барабанным. Стабилизации подлежат влажность сухого материала или конечная температура сушильного агента, температура сушильного агента на входе в сушилку, разрежение в сушилке.

|

Рис. 3.16. Схема регулирования ленточной (конвейерной) сушилки:

1 – калорифер; 2 – сушилка; 3 – дополнительный подогреватель; 4 – вен-тилятор; 5 – питатель

Конструкции ленточных и конвейерных сушилок позволяют принимать и особые решения по их автоматизации. При использовании ленточного транспортёра (конвейера) появляется возможность регулирования влаж-ности wк изменением скорости транспортера. При наличии дополнительного подогревателя под транспортером расход теплоносителя в подогреватель стабилизируется, а при рецикле части сушильного агента его расход изменяется в зависимости от влажности jн (на схеме этот узел не показан).

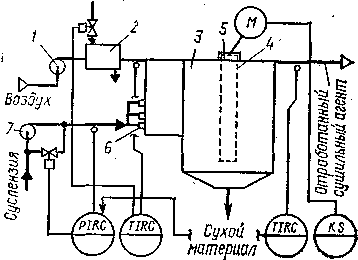

Регулирование струйных распылительных сушилок. В сушилках этого типа осуществляется сушка суспензий различных неорганических соединений (предварительно нагретых в теплообменнике) за счет распыливания их сушильным агентом. В струйных (и других) распылительных сушилках, как правило, требуется получить продукт не только заданной влажности, но и постоянного гранулометрического состава.

|

|

|

Дисперсность распыла в струйных сушилках определяется в основном соотношением расходов сушильного агента и суспензии. Поэтому к уже известным решениям по автоматизации добавляется узел регулирования размеров частиц изменением соотношения расхода суспензии и суммарного расхода воздуха, поступающего в топку. Если допустима стабилизация подачи суспензии, то дополнительно вводится регулятор суспензии.

В настоящее время при автоматизации струйных сушилок в качестве основной регулируемой величины часто используют не влажность wк, а температуру или влажность отработанного сушильного агента. Регулирование этих параметров в струйных сушилках можно осуществлять и изменением расхода влажного материала, так как продолжительность переходного процесса при изменении расхода распыливаемой суспензии невелика (2– 3 мин).

Регулирование сушилок с механическими распылителями. В таких сушилках суспензия распыливается за счет давления перед механическим распылителем (форсункой), которое и следует стабилизировать. Все остальные узлы регулирования такие же, как и у струйных сушилок.

В отдельных случаях идут по пути корректирования давления суспензии перед форсункой по основному показателю процесса. Такими показателями могут быть влажность высушенного продукта, его гранулометрический состав, температура отработанного сушильного агента. Выбор регулируемого параметра определяется целью управления и свойствами суспензии.

На рис. 3.17 показана одна из таких схем с использованием двухконтурной системы регулирования. Регулирующее воздействие осуществляется байпасированием части суспензии с выхода насоса суспензии на его вход. В приведенной конструкции сепарация высушенного продукта производится непосредственно в корпусе сушилки мешочными фильтрами. Для регенерации их предусмотрен встряхивающий механизм, который управляется командным устройством по жесткой временной программе.

|

|

Регулирование сушилок кипящего слоя (КС). При автоматизации сушки в кипящем слое основным показателем процесса является температура в слое. В случае крупных установок, когда температура по высоте слоя меняется, в качестве такого показателя лучше брать температуру сушильного агента на выходе, которая соответствует средней температуре материала.

Регулирующие воздействия при стабилизации температур могут осуществляться изменением расхода влажного материала или сушильного агента, а также изменением температуры последнего. Более предпочтителен первый вариант (рис. 3.18), так как изменение параметров сушильного агента можно производить только в определенном, довольно узком диапазоне (температуры – ввиду терморазложения материала, расхода – вследствие повышенного уноса частиц с сушильным агентом).

|

Рис. 3.18. Схема регулирования процесса в сушилках с кипящим слоем:

1 – сушилка; 2 – кипящий слой; 3 – решетка; 4 – топка; 5 – промежуточный бункер; 6 – питатели; 7 – вариаторы; 8 – электродвигатели; 9 – циклон

Нормальная работа сушилок КС возможна только при определенной высоте кипящего слоя. Этот параметр стабилизируется по перепаду давления до и после решетки, воздействием на вариатор электродвигателя питателя сухого материала. Можно регулировать перепад давления и изменением расхода сушильного агента, однако при этом температура в кипящем слое будет сильно колебаться.

Кроме этих регуляторов предусматриваются стандартные узлы регулирования разрежения, начальной температуры сушильного агента, его расхода, соотношения расходов топлива и первичного воздуха.

Оптимизация процесса сушки с помощью вычислительной техники. Оптимизирующие управляющие системы целесообразно применять в сушилках с высокоэффективными способами сушки, например в кипящем слое. В сушилках с большой инерционностью поиск экстремальных значений затягивается, а качество регулирования не улучшается по сравнению с регулированием по обычным схемам.

В качестве критерия оптимальности сушки выбирают, как правило, количество влаги W, удаляемой из материала в единицу времени:

W = Gм (wн – wк). (3.5)

Текущие значения расхода сухого материала Gм и влажности wн и wк подаются на вычислительное устройство, рассчитывающее критерий оптимальности. Выходной сигнал с этого устройства поступает на экстремальный регулятор, который изменяет поочередно расходы сушильного агента и влажного материала, отыскивая оптимальные значения критерия. При работе экстремального регулятора вводится ограничение по минимальной влажности wк.

Глава 4. Автоматизированные системы управления

Автоматизированная система управления технологическими процессами (АСУТП) – это человеко-машинная система, обеспечивающая эффективное функционирование технологического объекта на основе его управления с помощью средств автоматизации и вычислительной техники.

В отличие от АСР локального типа АСУТП решает задачи управления технологическим процессом как единым целым, во всей сложности взаимосвязанных структур и параметров процесса, автоматизируя принятие решений по оптимальному управлению этим процессом. Локальные же АСР, входящие в состав АСУТП, реализуют функции автономного управления отдельными частями технологического процессаи оперативного контроля за их режимами и параметрами.

АСУТП отличает преобладание задач оперативного управления над задачами организационно-экономического типа, характерными для автоматизированных систем управления предприятием (АСУП), объединением (АСУО), отраслью (ОАСУ). То есть АСУТП функционирует в одном темпе с управляемым объектом или в реальном масштабе времени.

Наибольшее распространение получили три принципа построения АСУТП: централизованное управление; супервизорное управление; децентрализованное (распределение) управление.

Надежность централизованной АСУТП определяется надежностью устройств связи с объектом (УСО) и управляющей вычислительной машины (УВМ). При выходе их из строя нормальное функционирование технологического оборудования невозможно.

Более широкими возможностями и надежностью обладают АСУТП, в которых непосредственное регулирование объектами осуществляется локальными АСР, а УВМ выполняет функции «советчика» в так называемом супервизорном режиме. Основная задача супервизорного управления – автоматическое поддержание процесса вблизи оптимальной рабочей точки. При этом для оператора существует возможность использовать плохо формализованную информацию о ходе технологического процесса, вводя через УВМ коррекцию установок в локальные контуры (например, при изменении состава сырья и состава вырабатываемой продукции).

При большом числе каналов контроля и управления, большой длине линий связи, децентрализация структуры системы становится принци-пиальным методом повышения живучести АСУТП и снижения эксплутационных расходов.

Функционально-целевая децентрализацияозначает разделение процесса или системы на подпроцессы или подсистемы, имеющие самостоятельные цели функционирования, например переделы технологического процесса, режимы работы агрегатов и т.д..

Топологическая децентрализацияозначает территориальное (пространственное) разделение процесса на функционально-целевые подпроцессы, чтобы минимизировать суммарную длину линий связи, образующих вместе с локальными системами управления сетевую структуру.

Технической основой современных распределенных систем управления являются микропроцессоры (МП) и микропроцессорные системы (МПС), использование которых дает возможность достичь следующих целей:

- заменить аналоговые технические средства на цифровые там, где переход к цифровым средствам повышает точность, расширяет функциональные возможности и увеличивает гибкость систем управления;

- заменить технические средства с жесткой логикой на программируемые устройства или контроллеры;

- заменить одну мини-ЭВМ системой из нескольких микро-ЭВМ, когда необходимо обеспечить децентрализованное управление производством или технологическим процессом с повышенной надежностью.

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 4552; Нарушение авторских прав?; Мы поможем в написании вашей работы!