КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

В блоке цилиндров ДВС

|

|

|

|

Г. Создание припусков для восстановления поверхностей

Головки и блока цилиндров

В. Создание припуска для восстановления поверхности соединения

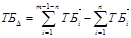

Устранение дефектов в виде раковин на поверхности плоскости соединения головки с блоком цилиндров ДВС производится механической обработкой (шлифованием или фрезерованием). Количество таких возможных технологических воздействий определяется по формуле

(2.30)

(2.30)

где h, hпр – размер глубины камеры сгорания, соответственно номинальный и предельно допустимый;

минимальный припуск на механическую обработку плоскости соединения головки и блока цилиндров.

минимальный припуск на механическую обработку плоскости соединения головки и блока цилиндров.

Камера сгорания, расположенная в головке блока имеет сложную форму. Поэтому при механической обработке плоскость соединения блока цилиндров с головкой изменяется объём камеры сгорания. В связи с этим необходимо предварительно установить связь изменения объёма камеры сгорания от уменьшения ее глубины после фрезерования поверхности соединения с блоком цилиндров.

При отсутствии стандартных ремонтных размеров для диаметров отверстий коренных подшипников коленчатого вала припуск на механическую обработку можно обеспечить путём фрезерования плоскостей разъёма крышек коренных подшипников. Величина припуска на механическую обработку крышек равна максимальной величине отклонения одной из осей гнёзд вкладышей. Затем, после сборки крышек, производят механическую обработку под номинальный размер. При этом ось коленчатого вала смещают в сторону головки блока на величину снятого припуска в крышках гнёзд вкладышей коренных подшипников. Диаметр отверстий под втулки распределительного вала растачивают в диаметр больше номинального на двойную величину смещения оси коленчатого вала. При данных действиях для рядных двигателей необходимо обеспечить допустимый размер на расстояние от оси коленчатого вала до плоскости разъёма головки блока. В противном случае изменится степень сжатия, а у дизелей возможно столкновение клапанов с днищем поршней. Для V- образных блоков цилиндров такое смещение осей коленчатого и распределительного валов на степень сжатия не оказывает влияния.

|

|

|

Если хотя бы одна из деталей сборочной цепочки КШМ и ЦПГ восстанавливается за счёт конструкторско-технического резерва детали, то предельные значения ремонтных допусков на размеры изношенной поверхности этой детали следует производить на основе решения уравнения сборочной цепи:

БD = Б1 - Б2 + Б3 + Б4 + Б5 + Б6 +Б7 +Б8 + Б9, (2.31)

где БD – замыкающее звено;

Б1,..., Б9 – составляющие звенья размерной цепи (индексы и наименования даны в соответствие с таблицей 2.6).

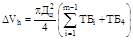

Размер допуска замыкающего звена БD определяют по формуле

, (2.32)

, (2.32)

где m – число составляющих звеньев размерной цепи;

n – число уменьшающих звеньев.

При анализе следует учитывать следующие особенности: размерные сборочные цепи дизельных и карбюраторных двигателей отличаются конструкцией их камер сгорания. Камера сгорания у дизельных двигателей устроена в поршнях цилиндров двигателя, а у бензиновых – в головках блока. Причём объём камер сгорания, как правило, имеет сложную форму. Поэтому необходимо предварительно установить связь линейного размера глубины камеры сгорания с её объемом.

Расчёт параметров технической характеристики ДВС

Для расчета параметров технической характеристики используют звенья сборочной цепочки, оказывающие влияние на изменение параметров технической характеристики: объёмы рабочего цилиндра и камеры сгорания, ведущие к изменению мощности двигателя.

Допуск величины рабочего объёма цилиндра (мм3) определяют по формуле

|

|

|

, (2.33)

, (2.33)

где Дц – диаметр цилиндра, Дц = 130 мм;

TБi – допуски составляющих звеньев, мм;

i – число цилиндров двигателя, i = 8.

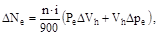

Изменение мощности двигателя вследствие изменения рабочего объема цилиндра и степени сжатия определяется из выражения

(2.34)

(2.34)

где n – частота вращения коленчатого вала при максимальном крутящем моменте, n = 1400 мин–1;

Ре = 7,65 МПа – эффективное давление.

Изменение эффективного давления определяется по формуле

, (2.35)

, (2.35)

где e – степень сжатия, e = 16,5.

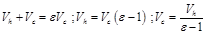

Величину рабочего объема (л) цилиндра для новых и ремонтных размеров деталей шатунно-поршневой группы определяют по формулам

(2.36)

(2.36)

При индивидуальном методе ремонта допуски звеньев сборочной цепочки отличаются от номинальных допусков и определяются по представленной методике. База данных и пример определения ремонтного размера для межцентрового расстояния шатунов на основе размерного анализа изменения допусков отдельных звеньев сборочной цепочки КШМ представлены в таблице 2.7.

Расчёт параметров уравновешенности двигателя

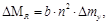

При изменении размеров звеньев сборочной цепочки КШМ может измениться их масса и в результате этого нарушаются уравновешенность и виброакустические показатели двигателя. В результате образования неуравновешенной массы появляется дополнительный неуравновешенный момент, который рассчитывается по формуле

(2.37)

(2.37)

где b-постоянный коэффициент для данной марки двигателя;

n –частота вращения коленчатого вала;

∆mу – суммарная неуравновешенная масса.

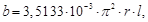

Постоянный коэффициент рассчитывается по формуле

(2.38)

(2.38)

где r - радиус кривошипа;

l - расстояние между серединами двух соседних шатунных шеек коленчатого вала.

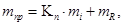

Значение ∆mу пропорционально приведённой к оси шатунной шейки коленчатого вала массе ∆mпр деталей шатунно-поршневой группы (ШПГ), которая определяется из уравнения

(2.39)

(2.39)

где Кп - коэффициент приведения;

Таблица 2.7. База данных и пример определения конструкторского резерва для создания ремонтных

допусков на восстановление поверхностей деталей сборочной цепочки КШМ

| № п/п | Обозначение и наименование составляющих звеньев размерной цепочки | Значения параметров (мм) для двигателей | ||

| ВАЗ-2103 | ЗМЗ-53 | ЯМЗ-236 | ||

| Б∆ – надпоршневой зазор (для дизельных ДВС) или глубина камеры сгорания для бензиновых ДВС | 1,5…1,7 | |||

| Б1 – толщина прокладки |

|

|

| |

| Б2 – расстояние от оси гнёзд под коренные вкладыши до плоскости соединения с головкой блока | 218+0,1 | 308+0,1 | 435 + 0,1 | |

| Б3 – зазор в соединении коренная шейка– вкладыш | 0, 050 0,090 | + 0,060 + 0,265 | + 0,060 + 0,265 | |

| Б4 – радиус кривошипа коленчатого вала | 40 ± 0,01 | 40 ± 0,05 | 70 ± 0,12 | |

| Б5 – зазор в соединении вкладыш – шатунная шейка | +0,030 +0,080 | + 0,060 + 0,246 | + 0,060 + 0,246 | |

| Б6 – расстояние между осями отверстий верхней и нижней головок шатуна | 136± 0,05 | 156 ± 0,05 | 265 ± 0,03 | |

| Б7 – зазор в соединении втулка шатуна – поршневой палец |

|

| + 0,0031 - 0,0048 | |

| Б8 – зазор в соединении поршневой палец – отверстие бобышки поршня |

|

| - 0,0015 + 0,0025 |

Окончание табл. 2.7

|

|

|

| Б9 – расстояние от оси отверстия под палец до верхнего торца поршня | 38-0,01 | 50-0,01 | 100–0,01 | |

| Выход (+) и утопание (–) поршня относительно плоскости соединения с прокладкой головки блока | + 0,02 - 0,03 | + 0,02 - 0,03 | + 0,23 - 0,42 | |

| Параметры рабочей характеристики ДВС при ремонтном размере на звено Б6 = – 0,1 мм | ||||

| Vh – рабочий объём цилиндров, л | 0,40 | 0,53 | 1,86 | |

| ΔVh – изменение рабочего объёма цилиндров, л | ||||

| Vс –объём камеры сгорания, л | 0,053 | 0,093 | 0,120 | |

| ΔVс– изменение объёма камеры сгорания, л | 0,00045 | 0,00066 | 0,00133 | |

| ε – степень сжатия | 8,5 | 6,7 | 16,5 | |

| Δε – изменение степени сжатия | -0,02 | -0,05 | -0,17 | |

| Ре – эффективное давление, МПа | 6,79 | 5,30 | 7,65 | |

| ΔРе – изменение эффективного давления, МПа | -0,016 | -0,040 | -0,079 | |

| Νе – мощность двигателя, кВт | ||||

| ΔΝе – изменение мощности ДВС, кВт | -0,091 | -0,66 | -1,55 | |

| ΔΝе – изменение мощности ДВС, % | -0,12 | -0,58 | -1,2 | |

| - Удельный расход топлива, г/кВтּч | 244 - 252 | |||

| - Дымность, отработавших газов дизельных двигателей, % | 38 - 45 |

Примечание. Значения параметров рабочей характеристики двигателя: числитель - при максимальной

|

|

|

величине, а знаменатель – при минимальной величине замыкающего звена.

mi, mR – массы соответственно поступательно движущихся и вращающихся деталей ШПГ.

В соответствии с принципом взаимозаменяемости при обезличенном ремонте автотракторных двигателей размеры звеньев сборочной цепочки могут изменяться только в пределах номинальных допусков. При индивидуальном методе ремонта звенья сборочной цепочки ШПГ могут изменяться в пределах свободных ремонтных размеров. К таким деталям относятся: глубина камеры сгорания, расположенная в головке цилиндра; шатун в сборе; поршни ремонтных размеров. Предельные допуски на размеры этих деталей должны иметь обоснование по параметрам технической характеристики и уравновешенности двигателя.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 818; Нарушение авторских прав?; Мы поможем в написании вашей работы!