КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Размеров восстанавливаемых поверхностей

|

|

|

|

Расчет толщины металлопокрытия и межоперационных

Обоснование выбора базовых поверхностей

Выбор базовых поверхностей производится при разработке технологических операций. Решение этой задачи для восстановления изношенных поверхностей деталей машин приобретает особое значение, так как, во многих случаях приходится иметь дело с изношенными конструкторскими базовыми поверхностями.

В этом разделе проектант обосновывает выбор технологических баз, показывает их связь с точностью выполнения размеров, с конструкцией приспособлений и производительностью обработки. Например, у ступицы колеса гнезда под подшипник являются конструкторской базой, которые при поступлении в ремонт всегда изношены, а посадки тормозного барабана, связанные техническими требованиями с гнездами не изношены, поэтому могут служить технологической базой.

Обоснование выбора технологических баз подкрепляется построением схем и расчётом технологических размерных цепей.

В основе выбора баз лежат следующие общие принципы.

1. Выбор схемы базирования, обеспечивающей наименьшую погрешность от влияния установки детали.

2. Применение принципа совмещения баз (совмещение установочной с измерительной поверхностью).

3. Соблюдение принципа постоянства баз.

Одним из основных правил базирования детали является правило, в силу которого черновые (необработанные) поверхности заготовки нельзя дважды (на двух операциях) использовать в качестве технологических баз. Исходя из этого, на первой операции следует обрабатывать те поверхности, которые в дальнейшем потребуются в качестве технологических баз. Поэтому при наличии технологических баз, которые применялись при изготовлении детали (центровые отверстия, штифты или их поверхности), необходимо их править по потребности и использовать на последующих операциях.

|

|

|

Переходы, при которых требуется соблюдать жёсткие требования к точности и шероховатости поверхности, целесообразно выделять в отдельную операцию.

Результаты разработки операции заносят в операционные карты механической обработки (форма 1, ГОСТ 3.1404-86), а операционные эскизы – в карты формы 7а, ГОСТ 3.1105-84.

При оформлении операционных эскизов используют графическое обозначение опор, зажимов и установочных устройств, регламентированных по ГОСТ 3.1107-81,как показано в приложении.

Литература [4 - 6, 9].

Основной задачей данного этапа проектирования является определение толщины слоя для восстановления изношенной поверхности под номинальный размер. При расчёте припуска после нанесения покрытия понятие припуска принципиально совпадает с его общим толкованием, даваемым в технологии машиностроения. Как известно [5, 6, 11], им называют слой металла, удаляемый с заготовки в процессе её механической обработки с целью получения номинального размера поверхности готовой детали. Понятие припуска на механическую обработку до нанесения покрытия, исключая дуговую наплавку, не совпадает с его общим толкованием в связи с отсутствием учета особенностей состояния изношенной поверхности. Как это следует из [9], под припуском на обработку до нанесения покрытия следует подразумевать слой металла, удаляемый с целью обеспечения рабочего слоя металлопокрытия равной толщины по всей окружности. Иначе говоря, предварительная механическая обработка должна исключить образование серповидной формы рабочего слоя металлического покрытия восстановленной поверхности. Применительно к нанесению гальванических покрытий такое состояние достигается при однократном (предварительном) шлифовании изношенной поверхности восстанавливаемой детали. Таким образом, технологически необходимая толщина слоя металлопокрытия равна сумме операционных припусков на механическую обработку.

|

|

|

Значения минимальной hmin и максимальной hmax толщины покрытия определяют по уравнениям

, (2.17)

, (2.17)

, (2.18)

, (2.18)

где Dn min, Dn max – диаметры поверхности с покрытием;

D1 max, D1 min - диаметры поверхности после предварительного шлифования перед нанесением покрытия;

n - количество операций механической обработки;

Zimax, Zi min – максимальный и минимальный припуск на обработку;

допуск на диаметральный размер после каждой операции;

допуск на диаметральный размер после каждой операции;

соответственно максимальный и минимальный

соответственно максимальный и минимальный

диаметральный износ цилиндрической поверхности.

В приводимых ниже методиках расчёта операционных припусков в качестве расчётной величины принято наименьшее значение припуска Zi.min, так как именно он является первичным, то есть необходимым и достаточным для осуществления заданной обработки поверхности. Максимальное значение припуска Zi.max является производным, вторичным Его величина учитывает либо колебание размеров изношенной поверхности детали (при расчёте операционного припуска до нанесения покрытия), либо колебание размеров той же поверхности после нанесения на неё покрытия (в случае расчета операционного припуска после нанесения покрытия) и колебание размеров заданной ступени механической обработки.

2. 5.1. Расчёт межоперационных припусков на обработку

Расчет припусков и допусков на однократную обработку изношенной поверхности детали шлифованием до нанесения покрытия и двукратную обработку шлифованием после нанесения покрытия производят, используя известные методики учета следующих специфических особенностей.

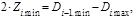

Минимальный операционный припуск при обработке наружных поверхностей определяется её наименьшими предельными размерами на смежных технологических операциях, то есть

(2.19)

(2.19)

где 2 Z i. min –минимальный припуск на диаметр;

Di-1. min – наименьший предельный размер, полученный у партии обрабатываемых деталей, на предшествующей технологической операции;

Di max – наибольший предельный размер, полученный у партии обрабатываемых деталей, на выполняемой технологической операции.

|

|

|

Минимальный припуск рассчитывают по формуле

(2.20)

(2.20)

где RZi-1, ρi-1 – высота неровностей профиля (характеризует шероховатость поверхности);

Тi-1–глубина дефектного поверхностного слоя;

ρi-1– суммарное значение пространственных отношений для элементарной поверхности на предшествующей операции;

εyi – погрешность установки заготовки на выполняемой операции.

Значение ρ определяется как векторная сумма  пространственных отклонений её по длине

пространственных отклонений её по длине  и диаметру

и диаметру  ; погрешность установки - в общем виде как векторная сумма погрешностей базирования и закрепления

; погрешность установки - в общем виде как векторная сумма погрешностей базирования и закрепления  . Так как направление векторов предвидеть затруднительно, их суммируют по правилу квадратного корня

. Так как направление векторов предвидеть затруднительно, их суммируют по правилу квадратного корня

и

и

Составляющие припуска ρi-1 и εуi учитывают неравномерность припуска по длине и диаметру обрабатываемой поверхности. Колебание припуска у партии деталей вследствие рассеивания размеров элементарной поверхности детали на предыдущей и выполненной операциях механической обработки в понятие неравномерности припуска не входит, а учитывается максимальным припуском на обработку.

Максимальный операционный припуск на обработку рассчитывают по формуле

(2.21)

(2.21)

где δDi-1 и δDi - соответственно допуски на размер на предшествующую и выполняемую операции. Значение максимальных допусков принимают за глубину резания, то есть, что необходимо для определения элементов режима резания (подачи и скорости резания), выбора оборудования по мощности привода и расчёта необходимой толщины покрытия.

Пример расчета припуска обработки перед нанесением гальванического покрытия при восстановлении стержня клапана и юбки толкателя. В выражениях (2.19) и (2.20) составляющие RZ-1 = RZ и ; Ti-1 =Tи; ρi-1 = ρи и δDu определяют по результатам статического анализа состояния ремонтного фонда, подлежащего восстановлению гальваническими процессами или напылением. Причём допуск δDu на рассеивание величины диаметра элементарной изношенной поверхности принимают равным нолю её рассеивания, которое в предположении, что износ одноименных деталей как случайная величина подчиняется нормальному закону распределения, определяется выражением

|

|

|

δDu = 6σDu, (2.22)

где σDu - среднеквадратическое отклонение величины диаметра,

элементарной площадки изношенной поверхности.

Составляющие εу1 и δDi принимают по данным, приведённым в справочниках по технологии машиностроения [5, 6].

Рассчитаем значения Z1 min и Z1 max применительно к изношенным стержням клапанов и юбок толкателей, подлежащих электролитическому железнению. Принимаем RZ и=0, так как RZ и < RZ 1 и задиров нет; Ти = 0,040 мм;

εу1=0, так как для бесцентрового шлифования установочная поверхность совпадает с измерительной; ρu1 =0,002 мм и ρu2 = 0,001 мм для стержней клапанов;

ρu1=0,010 мм и = ρu2 =0,015 мм для юбок толкателей.

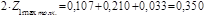

.

.

Выполненные автором [9] исследования по определению полей рассеивания 6σDu изношенных стержней клапанов и юбок толкателей различных моделей автомобильных двигателей показали, что они в большинстве случаев соответствуют 12-му квалитету точности отклонения h. Квалитет точности изношенных поверхностей после выполнения рассматриваемой операции шлифования принимают по h8 исходя из экономической точности используемого метода обработки. Тогда значения максимальных припусков (мм) на обработку изношенных стержней клапанов диаметром до 10 мм и юбок толкателей диаметром до 30 мм соответственно будут:

2. 5. 2. Расчётные методы определения припуска за счёт

конструкторско-технического резерва детали

Традиционно компенсация износов поверхностей деталей машин производится путём нанесения металлопокрытий различными технологическими способами. Однако во многих случаях восстановление поверхностей деталей машин можно производить под номинальный размер путём создания припусков для компенсации износов за счёт конструкторско-технического резерва детали[2]. Изыскание припуска рассмотрим на примерах восстановления типовых поверхностей деталей машин разных классов.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 627; Нарушение авторских прав?; Мы поможем в написании вашей работы!