КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Типы промышленных роботов, используемых в сварочном производстве, их конструктивные схемы, системы управления и приемы обучения

|

|

|

|

Создание и применение автоматизированных и автоматических линий, в состав которых входят промышленные роботы, повышает производительность и качество труда человека при обеспечении его безопасности.

В сварочном производстве роботы позволяют автоматизировать подъемно-транспортные, складские, погрузочно-разгрузочные, сварочные операции, а также операции грунтовки и окраски.

Для управления роботами находят применение вычислительные машины, в том числе микропроцессоры, которые позволяют не только осуществлять групповое управление роботами и сварочным оборудованием, но и сообщать им адаптивные свойства.

В нашей стране разработано более 200 моделей промышленных роботов для автоматизации процессов механической обработки, сварки, гальванопокрытий, окраски, литья, кузнечно-прессовых, подъемно-транспортных и складских работ. При этом около 50 моделей изготовляются серийно.

Главное достоинство промышленного робота перед другими автоматическими устройствами - простота переналадки для выполнения самых разнообразных операций.

В роботах первого поколения, работающих по жесткой программе, широко применяются механические руки и роботы с системами числового программного управления (ЧПУ). Они служат для выполнения сравнительно простых производственных задач (транспортирование деталей, их укладка, сварка, грунтовка, окраска и т.п.).

Роботы второго поколения, работающие по гибкой программе, способны адаптироваться к изменяющимся условиям работы. Адаптивные ПР оснащены датчиками внешней среды (сенсорными датчиками), т.е. их "очувствляют", а для управления ими применяют, кроме развитых систем ЧПУ, различные ЭВМ (прежде всего микро-ЭВМ и микропроцессоры).

|

|

|

Промышленные роботы третьего поколения (интегральные или интеллектуальные роботы) способны полностью адаптироваться к условиям работы и производства, для чего их оснащают системами искусственного интеллекта. В этих роботах применяется эвристическое программирование, когда оператор программирует только цель работы, а действия и их порядок программирует для себя робот.

Роботы всех поколении по их функциям подразделяются на универсальные, имеющие не менее семи рабочих движения, специализированные (выполнение операции одного вида или обслуживание оборудования одного назначения) и специальные - с одной-тремя степенями свободы и выполняющие обычно простую операцию. По характеру выполняемых операций ПР делятся на операционные (окраска, сварка., сборка и т.п.), транспортные и обслуживающие.

Структурная схема промышленных роботов первого (в) и второго (б) поколений представлена на рис. 3.13.

Для общей оценки ПР необходимо знать не только его рабочий объем, грузоподъемность и точность позиционирования, но и базовую систему координат, число степеней свободы, величины и скорости перемещений по координатам, максимальную скорость движения, тип системы управления, количество запоминаемых точек и подпрограмм, вид и количество внешних связей, метод обучения, источники питания, время безотказной работы,

|

Рис. 3.13. Структурные схемы промышленных роботов

габариты и занимаемую площадь, расчетный срок службы, массу, уровень шума и требования к окружающей среде.

Конструктивно-промышленный робот - комплексное устройство, состоящее из механических, электрических силовых (гидравлических или пневматических), а также электрических и электронных информационных элементов и устройств. ПР состоит из механической части, системы приводов, системы управления и силового оборудования (СО) (рис.3.14).

|

|

|

Механическая часть, предназначенная для перемещения рабочего органа (РО), представляет собой манипулятор, имеющий несколько степеней свободы. В манипуляторе имеется несколько независимо перемещающихся механизмов (ИО1 – ИО5), каждый из которых снабжен собственным приводом - автоматической системой (П1 – П5). Устройство управления (УУ) выдает командные сигналы на систему приводов робота, извлекая для этого информацию из запоминающего устройства (ЗУ) и перерабатывает ее. Последовательность действий определяется при этом внутренними командами блока синхронизации (ЕС) и внешними сигналами от технологического оборудования.

Система управления

Система управления

|

Рис. 3.14. Блок-схема промышленного робота

Управляют роботом с выносного пульта (ВП). Классификация промышленных роботов приведена на рис.3.15.

По типу задающего органа ПР первого поколения подразделяются на роботы с цикловой и роботы с числовой системами программного управления (ПУ), а по характеру программирования скорости и дискретности перемещений рабочего орган манипулятора различают роботы первого поколения с позиционной, контурной и комбинированной системами ПУ.

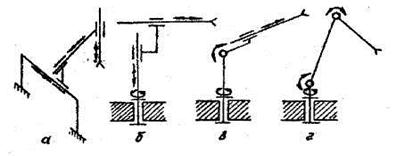

Манипулятор является механическим исполнительным органом робота. Различные комбинации поступательных и вращательных движений выполняет базовый механизм манипулятора (рис.3.16):

Рис. 3.16. Кинематические схемы базового механизма

(прямоугольная система координат - рис. 3.16 а); два поступательных и одно вращательное - цилиндрической формы (рис. 3.16.б); два вращательных и одно поступательное - сферической формы (рис.3.16 в); три вращательных

|

Рис. 3.15. Классификация промышленных роботов

движения, осуществляемые в рычажной конструкции с шарнирными соединениями, (рис. 3.16, г).

Система координат базового механизма предопределяет рабочее пространство (зону) робота и собственные его габариты.

Компоновка и конструкционная схема робота зависят от того, какие движения должен выполнять робот во время своего производственного функционирования (глобальные, региональные или локальные). В исполнительных механизмах промышленных роботов используются гидравлические, пневматические, электрические и механические приводные устройства.

|

|

|

Гидравлический привод (до 37 % в общем объеме выпускаемых ПР) обеспечивает высокую грузоподъемность ПР, широкий диапазон скоростей и ускорений.

Пневматический привод (более 47 %) применяется в ПР с ограниченной грузоподъемностью.

Электрический привод (более 14 %) используется в так называемых разгруженных конструкциях ПР.

Механический привод (до 2 %) применяется в роботах, где не требуется частая переналадка и ограничена грузоподъемность при достаточно большом быстродействии манипулирования объектами.

Устройство привода является следящей системой по положению, которая содержит элемент и средства, координирующие его действия.

В связи с тем, что точность следящего привода ПР характеризуется величиной относительной ошибки порядка 10-3-10-4, в роботах применяются многоконтурные системы с использованием глубоких обратных связей не только по положению, но и по скорости, и по ускорению.

В гидравлическом приводе управляющим элементом гидромотора (гидроцилиндра) является малоинерционный гидравлический золотник (рис. 3.17).

|

Рис. 3.17. Структурная схема системы привода с гидравлическим цилиндром

Исполнительный орган (ИО) робота перемещается гидроцилиндром (ГЦ) с золотников, управляемым усилителем (УУ). Основной контур состоит из датчика перемещения (ДП) и корректирующего эвена (K31). Контур обратной связи содержит датчик скорости (ДС) и корректирующее звено (КЗ2), а обратная связь по ускорению осуществляется с помощью датчика давления (ДД) в гидроцилиндре и корректирующего эвена (КЗ3).

Рабочим органом ПР являются захватные устройства, которые могут быть механическими, механическими спаренными, электромагнитными, электронными, вакуумприсосными, струйными, пальцевыми камерными, универсальными и адаптивными

В ПР применяются разнообразные системы управления: позиционные, контурные, неадаптивные, адаптивные и системы с искусственным интеллектом.

|

|

|

Позиционная система требует лишь позиционирования объекта (транспортирования) с заданной точностью.

Оператор

V IV III II I

Оператор

V IV III II I

Локальное управление

Локальное управление

|

Рис. 3.18. Иерархические структуры управления ПР

Контурная система применяется в операциях (термическая резка, сварка, нанесение покрытий и т.п.), где необходимо выдерживать непрерывную траекторию перемещения инструмента с заданной скоростью движения. В тех случаях, когда по отдельным степеням подвижности ПР используют разные типы систем управления, применяют смешанные системы контурно-позиционного типа или комбинированные системы управления.

В системах неадаптивного управления, алгоритм управления в течение всего процесса автоматической работы ПР остается без изменения (сборка нескольких моделей одного и того же изделия с небольшими отличиями в конструкции).

В системах неадаптивного управления структура или параметры автоматически изменяются во времени (система "робот-объект-среда* при сборочных операциях).

В системах с искусственным интеллектом обеспечивается автономное функционирование робота в соответствий с поставленными в общем виде целями и нестандартными ситуациями.

По типу сигналов в управляющем устройстве различают системы непрерывного (аналогового), дискретного (цифрового) и аналого-цифрового управления.

По количеству совместно управляемых роботов системы управления делят на системы индивидуального и группового управления.

При индивидуальном управлении каждый из ПР имеет систему локального управления, при которой осуществляется координация действий элементов отдельных элементов робота друг с другом, а также с обслуживаемым технологическим оборудованием, оснасткой и транспортными системами.

При групповом управлении (централизованном, децентрализованном и комбинированном) осуществляется централизованное управление группой ПР и технологическим оборудованием от одной ЭВМ.

По характеру участия в системе управления ПР человека-оператора они делятся на автоматические (режим работы обеспечивается без участия человека) и автоматизированные (часть функций управления выполняет человек-оператор).

По типу программоносителей системы управления подразделяют на системы с электромеханическими (упоры, конечные выключатели, штекерные панели, декадные переключатели и т.п.), магнитными (магнитные ленты, барабаны, диски, сердечники, пленки), электронными (полупроводниковые элементы, интегральные схемы и др.) и комбинированными носителями.

По способу программирования можно выделить системы управления ЛР е внешним программированием и с обучением.

При внешнем программировании исходную программу рассчитывают аналитически, в том числе с помощью ЭВМ, и заносят на программоноситель ПР (запоминающее устройства (ЗУ), указанные выше, а также ЗУ тех же типов, что и в современной вычислительной технике).

Программа, по которой ПР выполняет свои движения, может быть введена в ЗУ предварительно - способом внешнего программирования непосредственно на рабочем месте с использованием органов ручного управления для перемещения манипулятора и способом "обучения" и из долговременного хранилища информации - "библиотеки программ".

В процессе обучения ПР человек-оператор составляет совместно с роботом следящую систему, являясь ее замыкающим звеном.

При дуговой сварке плавящимся и неплавящимся электродами с помощью ПР суть обучения заключается в том, что оператор, пользуясь выносным пультом, выполняет первый технологический цикл управления движениями рабочих органов вручную. При этом перемещение рабочего органа фиксируется соответствующими датчиками и записывается в ЗУ робота. Процесс обучения позиционного ПР можно проследить с помощью блок-схемы (рис. 3.19).

Вначале оператор органом ручного управления (РУ), воздействующим на управляемый генератор перемещений (ГП), подает сигнал на устройство привода (УП), перемещая исполнительный орган (ИО) и контролируя его положение визуально. Данные датчика (Д), воспринимающего перемещение ИО, фиксируются в промежуточном накопителе (Н). По достижении заданной позиции робот останавливают и переключателем К подключают ГП на накопитель так, чтобы его сигнал считывал информацию, введенную в промежуточный накопитель, подавая ее в ЗУ для записи последовательно во

К

К

К

К

|

Рис. 3.19. Блок-схема синхронной системы управления

времени. Запись в ЗУ начинается по команде 3, включающей движение носителя в ЗУ и блок формирования сигнала (БФС), который вырабатывает сигнал требуемого изменения скорости, управляемого ГП. Окончание считывания из накопителя служит сигналом завершения записи в ЗУ и перевода устройства в начальное положение для программирования следующей позиции. В некоторых случаях (для контурного ПР) процесс обучения выполняют с помощью следивших систем, пользуясь датчиками (для дуговой сварки шва с разделкой).

В компоновочную схему ПР входят: а - механическая рука с захватом, б - механическая рука с гидравлическим приводом, в - пневматический привод.

К промышленным роботам, выполняющим процессы сварки, предъявляются следующие требования:

· высокоразвитая система управления, обеспечивающая регламентированное движение ИО робота одновременно по нескольким координатам;

· повышенная жесткость конструкций робота;

· простая и точная система их обучения;

· высокая помехоустойчивость и надежность УУ (из-за больших импульсных помех при сварке);

· адаптация к отклонениям и ориентации заготовок при сварке.

В сварочном производстве находят применение робот-сварщик, обслуживающий одновременно две машины контактной точечной сварки; робот-штамповщик, обслуживающий гибочный пресс; сварочный робот ИЭС-690 для автоматической контактной сварки; роботы ПРК-20, "Контур-002" для окраски и нанесения покрытий; робот 104A для дуговой электросварки порошковой проволокой в среде защитных газов; робот ГМ.401.00.000 для нанесения покрытий на детали типа тел вращения и для дробеструйной очистки; робот РФ-100C для сборки узлов и точечной сварки, «Универсал-15»; РТК «Клен» и «Дуга»; роботы «Юнимэйт», «Версатран», "Вестингауз" (США), "Тральфа", "Эйсиа" (Швеция), "Версавельд" (Англия). "Митсубиси-Ивата", "Кавасаки" (Япония), "Кука" (ФРГ) и многие другие.

Промышленные роботы применяют при контактной точечной, дуговой сварке, Для грунтовки, окраски и транспортировки сварных инструкций, а также в тех случаях, когда человек не может находиться в зоне сварки без специального оборудования (электронно-лучевая сварка, сварка взрывом, сварка в космосе и под водой и т.п.).

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 1801; Нарушение авторских прав?; Мы поможем в написании вашей работы!