КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Крепкие напитки из винограда, изготовляемые в других странах 2 страница

|

|

|

|

Для удаления из сокоматериалов избытка винного камня (детартрации) применяют различные способы: длительную выдержку; хранение при низкой температуре, близкой к точке замерзания сока (минус 1—2 °С); замораживание и оттаивание сокоматериала с последующим отделением выпавших кристаллических осадков; осаждение винного камня химическим способом, основанным на добавлении к сокоматериалу кальциевых солей молочной и яблочной кислот; обработку ультразвуком и др. В винодельческой промышленности детартрацию сокоматериалов обеспечивают в основном за счет быстрого охлажде-

ния и последующего хранения при температуре —2 °С. После хранения сокоматериалов при пониженных температурах даже на протяжении нескольких месяцев полного удаления винного камня не достигается, поэтому не исключается возможность его дальнейшего выпадения после розлива в бутылки.

При хранении проводят систематический химико-технологический и микробиологический контроль за состоянием сокоматериалов. В случае обнаружения в них хотя бы незначительного количества спирта немедленно принимают меры для быстрой остановки дальнейшего развития дрожжей, чтобы содержание спирта в готовом соке не превысило 0,5 % об.

Перед розливом сокоматериалы снимают с осадков, в случае необходимости купажируют и обрабатывают бентонитом с желатином или только желатином. Фильтрацию проводят на диатомитовых фильтрах, а непосредственно перед розливом — на фильтр-прессах с использованием фильтр-картона марок КОФ-3 или К-10.

Соки разливают в бутылки вместимостью 0,5 л или в стандартные стеклянные баллоны вместимостью до 10 л. Марочные (сортовые) соки разливают только в бутылки вместимостью не более 0,5 л. Бутылки перед розливом тщательно моют, а баллоны после мойки стерилизуют острым паром.

|

|

|

Бутылки заполняют соком по уровню или по объему, пользуясь разливочными машинами разного типа. Лучшие результаты получают при розливе на вакуумных машинах, уменьшающих контакт сока с кислородом воздуха. Бутылки укупоривают кронен-коркой и затем подвергают пастеризации в бутылочных пастеризаторах при температуре 75—80 °С в течение 30 мин.

При розливе в стеклянные баллоны сок нагревают в теплообменнике до температуры 85°С и разливают в чистые баллоны, предварительно прогретые острым паром. Баллоны укупоривают лакированными крышками, охлаждают водой и направляют на оформление.

Готовые к реализации виноградные соки хранят при температуре 8—16 °С и относительной влажности воздуха 75 %. Срок хранения соков не более 12 мес.

СОКОВЫЕ КОНЦЕНТРАТЫ

Из виноградного сока получают концентраты различающиеся по составу, вкусу и внешнему виду. Виноградные соковые концентраты имеют высокие питательные свойства и могут потребляться непосредственно или использоваться в производстве некоторых крепленых вин и кондитерских изделий.

Производство соковых концентратов основано на удалении из исходных соков большей части содержащейся в них воды, в результате чего концентрация сухих веществ повышается до такого уровня, при котором дрожжи и некоторые другие микро-

организмы становятся нежизнеспособными и продукт может сохраняться продолжительное время.

При получении концентратов воду из соков удаляют выпариванием, вымораживанием или сушкой. Количество сухих веществ в соке после выпаривания или вымораживания увеличивается в среднем в 4 раза. При этом наряду с увеличением концентрации сахара возрастает также содержание кислот. Например, при кислотности исходного сока в 8 г/л кислотность концентрата будет около 24 г/л с учетом снижения кислотности за счет выпадения винного камня. Соковые концентраты не должны иметь такую высокую кислотность, особенно если они используются в качестве купажных материалов. Поэтому перед концентрированием высококислотных соков из них удаляют избыток кислот, обрабатывая их чистым карбонатом кальция (мелом). Готовят рабочую суспензию мела на сусле и вносят ее в сок с таким расчетом, чтобы на 1 % кислотности обрабатываемого сока приходилось 0,75 г сухого вещества мела. При взаимодействии мела с содержащейся в соке винной кислотой образуется нерастворимый тартрат кальция, который выпадает в осадок в виде мелких кристаллов. После отстаивания в течение 4—5 ч сок снимают с осадка и передают на концентрирование тем или иным способом. Дозировку мела вычисляют по уравнению реакции с таким расчетом, чтобы остаточная кислотность обработанного сока была не менее 2 г/л. При такой кислотности в полученном из сока концентрате будет содержаться оптимальное количество кислот — 7—8 г/л. Обработку сока мелом проводят быстро, чтобы сок не забродил. На весь процесс по снижению кислотности затрачивают не более 8 ч.

|

|

|

Концентрирование соков выпариванием основано на том, что температура кипения сока (раствора Тр) выше, че"м температура кипения воды (чистого растворителя Ts) при том же давлении. Величина повышения температуры кипения сока Тр при давлении парового пространства р0 по сравнению с температурой кипения воды при том же давлении называется температурной депрессией и описывается уравнением АТ = = ТР — Ts. На величину температуры кипения сока в процессе выпаривания влияет также высота слоя кипящей жидкости. Если выпаривание осуществляется в вертикальных трубках, то температура кипения внутри трубок будет выше, чем на поверхности.

Для осуществления процесса выпаривания необходимо тепло от теплоносителя передать к кипящей жидкости. В качестве теплоносителя при выпаривании соков чаще всего применяют насыщенный водяной пар. Передача тепла от греющего пара к кипящему соку будет проходить при условии, что температура греющего пара Т выше температуры кипения сока Гр.

Время выпаривания сока определяется из основного уравнения теплоотдачи Q = kATFt, где Q—количество тепла, пере-

|

|

|

1х/а15 Заказ Кг 1927 449

данное в процессе выпаривания от греющего пара к соку, Дж; k — коэффициент теплоотдачи, Вт/(м2-К); AT — полезный перепад температур между греющим паром и кипящим раствором, К; F — площадь поверхности теплообмена выпарного аппарата, м2; t — время выпаривания, ч. Для выпарного аппарата с площадью поверхности теплообмена F время выпаривания составляет t=Q/(kATcpF).

Из виноградного сока выпариванием готовят концентраты двух видов: бекмес и вакуум-сусло.

Бекмес представляет собой темноокрашенную густую вязкую жидкость, содержащую 60—80 % сахара и имеющую плотность 1,20—1,35 г/см3. Он отличается характерным вкусом и ароматом с ясно выраженными карамельными тонами, поэтому как купажный материал бекмес применяют при получении только тех вин, для которых эти тона* характерны или допустимы.

Бекмес получают выпариванием и варкой виноградного сусла в открытых котлах или специальных бекмесоварочных установках при температуре выше 100 °С, значительных местных перегревах и доступе воздуха к поверхности жидкости. Уваривание проводят на открытом огне, глухим паром или в масляной бане. Лучшее качество бекмеса, в частности меньшая карамелизация сахара, обеспечивается при более мягком режиме обогрева выпарных установок.

Вакуум-сусло — продукт, получаемый выпариванием виноградного сусла в условиях вакуума при невысокой температуре. Этот способ обеспечивает лучшее сохранение натуральных качеств исходного свежего сока, значительно меньшую карамели-зацию сахара и денатурацию других составных частей, ценных в питательном и вкусовом отношениях. Поэтому выпаривание сусла в вакуум-аппаратах в настоящее время является основным способом получения виноградных соковых концентратов. Вакуум-сусло можно применять в качестве купажного материала для всех типов вин, содержащих сахар.

Для приготовления вакуум-сусла используют различные сорта винограда: Клерет, Плавай, Мурведр, Серексия, Галан, Тербаш и др. Сбор винограда проводят при сахаристости сока ягод не ниже 15 % и кислотности не выше 9 г/л. Виноград перерабатывают по способу виноделия белых вин с использованием только сусла-самотека и сусла I давления. Сок осветляют отстаиванием, фильтрацией или центрифугированием и подают на выпаривание. Если сок будет направлен для выпаривания на другие предприятия, его консервируют диоксидом серы из расчета 800—1000 мг/л.

|

|

|

Выпаривание воды из сока проводят на вакуум-аппаратах периодического или непрерывного действия при такой величине вакуума, которая обеспечивает температуру выпаривания не выше 55 °С. Перед направлением в вакуум-аппараты сок пред-

450 www.ovine.ru

варительно быстро подогревают в трубчатых или пластинчатых теплообменниках до температуры 87—92 °С для уничтожения микроорганизмов и ускорения последующего процесса выпаривания.

Процесс выпаривания ведут с большой скоростью, чтобы тепло воздействовало на сок по возможности кратковременно. Для этого применяют предварительный быстрый подогрев сока перед подачей его в испарительную часть вакуум-аппарата. Температуру воды в конденсаторе поддерживают на уровне 20— 30 °С. Начальный период выпаривания проводят при невысоком давлении греющего пара, постепенно повышая его в дальнейшем. В конце процесса подачу пара уменьшают, чтобы исключить пригорание сока, так как в этот период циркуляция его уменьшается вследствие возросшей вязкости. Подачу свежего сока в вакуум-аппарат прекращают за 0,5—1 ч до окончания процесса. Готовое вакуум-сусло должно иметь относительную плотность не ниже 1,377; содержать сухих веществ не менее 75 % мае; сахара (в пересчете на инвертный) не менее 90 г на 100 мл (65% мае); титруемую кислотность (в пересчете на винную кислоту) не более 55 г/л (4 % мае).

Наиболее совершенные вакуум-аппараты имеют устройства для конденсации ароматических веществ, выделяющихся из сока в начальный период выпаривания. Основная масса ароматических веществ увлекается первыми порциями пара (9%). Они улавливаются специальными конденсаторами и возвращаются в виде эссенций в концентрат.

Присутствие в соке железа и меди даже в незначительном количестве ухудшает стабильность концентратов, приводит к потере ароматических и других полезных веществ. Поэтому вакуум-аппараты должны иметь надежные коррозиестойкие защитные покрытия, рассчитанные на длительную работу в агрессивной среде при повышенной температуре.

В виноделии применяются простейшие периодически действующие открытые выпарные чаши или закрытые котлы с паровыми рубашками. Котлы: рубашками иногда снабжаются мешалками. Эти аппараты удобны в эксплуатации, однако площадь поверхности их нагрева, а следовательно, производительность котлов и чаш с паровыми рубашками невелики. Для увеличения производительности внутри выпарного аппарата устанавливают паровые змеевики. Для более полного использования площади поверхности теплообмена подвод пара и отвод конденсата осуществляются в каждой:екции змеевика. По мере выпаривания раствора уровень его понижается i отдельные секции отключаются. С целью сепарации вторичного пара в аппарате устанавливается брызгоулавливатель.

Значительное увеличение коэффициента теплоотдачи при выпаривании достигается в вертикальных аппаратах. В корпусе вертикального выпарного аппарата устанавливается трубчатая поверхность нагрева, состоящая из кипятильных трубок малого диаметра и циркуляционной трубы большого диаметра. Греющий пар поступает в межтрубное пространство, а выпариваемый раствор циркулирует по трубкам нагревательной камеры. Отношение 1лощади поверхности теплообмена к объему выпариваемого раствора в кипятильных трубках значительно больше, нежели в циркуляционной трубе.

IV, 15*

| В смешивающий, кенденсатйр |

| Конденсап |

Концентрат

Концентрат

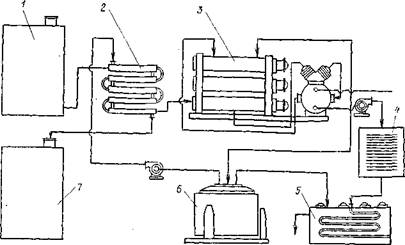

Рис. 79. Схема установки для получения вакуум-сусла

Следовательно, парообразование в кипятильных трубках протекает интенсивнее и плотность сока в них меньше, чем в центральной трубе. Благодаря этому усиливается естественная циркуляция сока и улучшается теплопередача.

С целью дальнейшей интенсификации процесса и уменьшения времени теплового воздействия на продукт для выпаривания виноградного и фруктовых соков применяются роторные выпарные аппараты с падающей пленкой. В обогреваемом паром корпусе вращается ротор с лопастями. Раствор, поступающий в верхнюю часть аппарата, в виде тонкой пленки стекает по стенкам и отводится снизу. Интенсификация процесса выпаривания достигается за счет турбулизации пленки.

Для получения вакуум-сусла обычно применяют установку (рис. 79), состоящую из вакуум-аппарата 1, трубчатого холодильника 2, конденсатора 3 и кипятильников 4. В холодильнике соковые пары конденсируются при охлаждении водой, подаваемой противотоком в межтрубное пространство. Параллельно включенные кипятильники 4 служат для сбора конденсата и отгона из него эфирных масел. Кипятильники обогреваются глухим паром, циркулирующим по змеевику. Эфирные масла, отогнанные в кипятильнике, попадают в конденсатор 3. Полученный конденсат добавляют в вакуум-сусло для улучшения его аромата. Когда количество летучих веществ в отгоне уменьшается, отвод соковых паров переключают с холодильника на смешивающий конденсатор.

Способ концентрирования соков выпариванием в условиях атмосферного давления имеет следующие недостатки. Длительность процесса при высокой температуре вызывает изменения в химическом составе сока. Часть сахаров сока подвергается термической деградации (карамелизуется и распадается), происходит денатурация и распад белков, образуются мелано-идины, окисляются и разрушаются витамины, окисляются аро-

Магические вещества и т. и. В результате этих процессов ухудшаются вкусовые качества и понижается питательная ценность сока. Например, после выпаривания виноградного сока до трехкратного увеличения в нем концентрации Сахаров, теряется около 30 % общего количества ароматических веществ, увеличивается содержание фурфурола и снижается Р-витаминная активность сока. Эти недостатки в значительно меньшей степени проявляются при выпаривании воды из соков в условиях вакуума, когда температура сока не превышает 40—50 °С.

Концентрирование соков вымораживанием используется в производстве соковых концентратов высшего качества, которые наиболее полно сохраняют вкусовые и питательные свойства свежего исходного сока. Соковые концентраты, полученные способом вымораживания, оценивают обычно на 0,6—1 балл выше, чем вакуум-сусло. Помимо непосредственного потребления эти концентраты используют в винодельческой промышленности как купажный материал, улучшающий качество полусладких и полусухих столовых вин: придающий им яркий сортовой аромат, гармоничный и свежий вкус

Высокие качества этих концентратов, в частности сохранение в них аромата и вкуса свежего сока, обеспечиваются благодаря тому, что низкие температуры не вызывают существенных изменений составных частей сока, в то же время угнетают жизнедеятельность микроорганизмов и тормозят биохимические процессы, приводящие к ухудшению качества. При вымораживании практически отсутствуют потери питательных веществ и витаминов. Воздействие холода не изменяет химический состав сока, за исключением некоторого уменьшения титруемой

кислотности.

Способ вымораживания основан на том, что температура замерзания водного раствора всегда ниже температуры замерзания чистой воды. Поэтому при понижении температуры в первую очередь замерзает вода и концентрация сухих веществ в оставшемся соке увеличивается. Образовавшиеся кристаллы льда отделяют от незамерзшей части сока и получают соковый концентрат. *

При вымораживании одновременно с повышением концентрации происходит диффузия молекул воды и растворенных частиц. В связи с этим на определенном этапе вымораживания устанавливается равновесие, при котором скорость увеличения концентрации сока становится равной скорости ее понижения за счет диффузии частиц. После установления такого равновесия дальнейшее понижение температуры уже не приводит к росту концентрации. В этот момент обычно заканчивают очередную ступень процесса вымораживания и отделяют концентрат от кристаллов льда.

В соковых концентратах, полученных способом вымораживания, содержание сухих веществ доводят до 50—55%. Для до-

стижения такой концентрации необходимо проводить несколько последовательных ступеней вымораживания до тех пор, пока не будет достигнута концентрация, соответствующая эвтектической точке, характеризующейся полным замерзанием воды, содержащейся в продукте. Дальнейшее охлаждение прекращают, так как наряду с кристаллами льда начинают выпадать растворенные вещества.

В связи с тем что в соке содержатся пектин и другие вещества, являющиеся ингибиторами кристаллизации, в процессе вымораживания соков могут быть достигнуты температуры ниже тех, которые соответствуют равновесной концентрации, и, следовательно, более высокие концентрации сухих веществ в продукте. Однако предельная концентрация сухих веществ, которую можно практически получить в результате вымораживания соков, ограничивается техническими условиями: замедлением роста концентрации при дальнейшем понижении температуры, сильным увеличением вязкости замороженной массы,.затрудняющей отделение мелких кристаллов льда, повышением потерь сухих веществ с вымороженной водой и др.

Для концентрирования соков вымораживанием в настоящее время применяют в основном принцип косвенного контакта, при котором передача холода от хладагента к соку происходит через разделяющую перегородку. При таком способе кристаллы льда образуются в специальных кристаллизаторах различного типа, снабженных мешалками и скребками. Образующиеся кристаллы льда отделяют на центрифугах или специальных прессах. Процесс осуществляется периодическим или непрерывным способом.

Существует большое количество различных схем аппаратурного оформления этого процесса. Для концентрирования сока в потоке ВНИИВиВ «Магарач» рекомендована схема, изображенная на рис. 80. Исходный сок, поступающий из резервуара 1, предварительно охлаждают в рекуперативном теплообменнике 2 и направляют в ультраохладитель 3, в котором он охлаждается до температуры несколько ниже точки замерзания и непрерывно подается в центрифугу 6, где происходит отделение концентрата от кристаллов льда. Холодный концентрат из центрифуги поступает в качестве хладоносителя в теплообменник 2 и затем в резервуар 7 для хранения концентрированного сусла. Отделенный на центрифуге лед поступает в резервуар для таяния 5, а вода из ультраохладителя отводится в градирню 4.

Начинают применять также метод прямого контакта хладагента (пропана, пропанбутана и др.) со сгущаемым 'соком. Этот метод имеет более простое аппаратурное оформление, так как отпадает необходимость в теплопередающих поверхностях и мешалках. Однако он не исключает изменения качества сока при его смешивании с хладагентом.

454 www.ovine.ru

Рис. 80. Схема установки ВНИИВиВ «Магарач» для получения соковых концентратов способом вымораживания

Способ сушки соков состоит в том, что их подают в специальные камеры, обогреваемые горячим сухим воздухом, путем распыления пульверизаторами. Благодаря большой поверхности испарения образующихся мелких капель они быстро отдают влагу и превращаются в порошок. Для уменьшения гигроскопичности сокового порошка к соку перед сушкой добавляют декстрин или другие вещества. Сушеный сок представляет собой низкокачественный, сильно денатурированный продукт, который находит ограниченное применение.

В концентратах, содержащих более 80 % сухих веществ, самопроизвольное брожение обычно не возникает, если тара герметически закрыта. Соковые концентраты обладают свойством поглощать атмосферную влагу, поэтому при хранении их надо изолировать от воздуха.

Концентраты, предназначенные для промышленной переработки, фасуют в жестяную или стеклянную тару вместимостью не более 10 л, а также в деревянные бочки с вкладышами из полиэтилена вместимостью не более 100 л. В розничную торговлю концентрированные соки поступают в стеклянной и жестяной лакированной таре вместимостью не более 0,65 л или в алюминиевых лакированных тубах на 0,2 л.

Пастеризованные концентрированные соки хранят в чистых, сухих, хорошо вентилируемых складских помещениях при температуре от 0 до 20 °С. При хранении соковых концентратов в течение первых 6 мес в них осаждаются винный камень, белковые и фенольные вещества. В концентратах, содержащих сахар в большом количестве, выпадает также глюкоза, образуя кристаллический осадок.

СУШЕНЫЙ ВИНОГРАД И ДРУГИЕ БЕЗАЛКОГОЛЬНЫЕ ПРОДУКТЫ

Сушеный виноград представляет собой плоды виноградной лозы, собранные в физиологически зрелом или перезрелом состоянии и обезвоженные сушкой тем или иным способом без нарушения целостности ягод.

В результате сушки происходит не только удаление избыточной влаги из ягод и повышение в них концентрации сухих веществ, но и изменяется химический состав. Повышается отношение Сахаров к кислотам, изменяется качественный состав кислот, увеличивается количество пентоз, меняется соотношение различных форм азотистых веществ, уменьшается общее количество фенольных соединений, увеличивается содержание альдегидов.

Сушеный виноград имеет питательные и вкусовые свойства. По своей калорийности (до 3250) он занимает одно из первых мест среди пищевых продуктов. В сушеном винограде содержится большое количество легкоусвояемых Сахаров (глюкозы и фруктозы), а также азотистые вещества, винная, яблочная и другие кислоты и умеренное количество солей. Клетчатки, потребляемой, но не усвояемой организмом, в сушеном винограде мало.

Массовое производство сушеной виноградной продукции достаточно высокого качества возможно только при наличии следующих условий: продолжительного вегетационного периода с высокими средними температурами и суммой активных температур выше 4000 °С; сухого лета с очень небольшими осадками или с полным их отсутствием и низкой относительной влажностью воздуха; большой инсоляции в летний и особенно осенний периоды; сортов винограда, интенсивно накапливающих сахар и имеющих благоприятную для сушки структуру мякоти и кожицы ягод. В пределах СССР такими климатическими условиями располагают Узбекистан, Таджикистан, Туркмения, Южный Казахстан, а также отдельные районы Азербайджана и Армении. Свыше 80 % всей сушеной продукции винограда в нашей стране производится в Узбекской ССР.

В зависимости от используемых для сушки сортов получают три основных вида сушеного винограда:

кишмиш —из кишмишных сортов, которые характеризуются полным отсутствием семян или наличием только их зачатков в ягодах;

изюм — из винограда различных сортов, имеющих более крупные ягоды, в которых содержатся семена;

коринку — из винограда сортов Коринка белая, черная или розовая, которые имеют очень мелкие ягоды без семян."

Более 90 % валовой продукции сушеного винограда в СССР получают из бессемянных сортов винограда Кишмиш белый и Кишмиш черный, причем последнему принадлежит ведущее

456 www.ovine.ru

место в Среднеазиатских республиках. Наряду с этими основными сортами для сушки используют Кишмиш красный туркменский, Кишмиш розовый и Аскери. Из новых сортов отечественной селекции получили распространение Кишмиш Хиш-рау, Кишмиш ВИРа, Тарнау, Ануш, Ахтамар, Рушаки, Кишмиш Молдова, Сверхранний бессемянный Магарача и др.; из сортов зарубежной селекции — гибриды V-6, VI-4 и Перлет.

На приготовление изюма идут крупноплодные сорта винограда, содержащие семена: Катта курган (Маска), Султани, Нимранг, Хусайне, Тайфи и др.

Виноград кишмишных и изюмных сортов интенсивно накапливает сахар в период созревания, при полной зрелости имеет высокую сахаристость и небольшую кислотность. Ягоды этих сортов имеют плотную мякоть и рыхлую структуру кожицы, благодаря чему облегчается испарение влаги в процессе сушки и не происходит сильной деформации ягод.

Сушеный виноград всех видов подразделяют на три качественных сорта: высший, первый и второй, в зависимости от цвета, размера ягод, степени их повреждения и деформации, примеси гребней и плодоножек и влажности. В сушеном винограде не допускаются загнившие и пораженные амбарными вредителями ягоды, плесени, насекомые, их личинки и куколки, металлопримеси, песок и другие посторонние включения.

Сушеная виноградная продукция, выпускаемая в СССР, подразделяется на следующие товарные сорта в зависимости от качественных показателей и способа сушки: сояги, сабза солнечен, сабза штабельная, бедона, шигани, гермиан светлый, гермиан штабельный, гермиан окрашенный, чиляги и др. Сояги,;абза, бидана, шигани не имеют семян; содержат семена гер-чиан, чиляги, вассарга и др.

Чиляги, хусайне, бидана, шигани, коринку и др. получают:ушкой винограда без предварительной подготовки. Сабзу, гер-шан, вассаргу получают сушкой предварительно обработан-юго винограда.

Перед сушкой виноград сортируют и обрабатывают в кипящем 1—3%-ном растворе поташа или 0,5—2%-ном растворе телочи в течение 1—5 с, затем промывают холодной водой. I результате такой обработки с поверхности ягод удаляется осковой налет и кожица покрывается сеткой тонких трещин, лагодаря чему ягоды в процессе сушки легче испаряют влагу меньше деформируются. В некоторых случаях виноград перед ушкой обрабатывают диоксидом серы в течение 1 ч для подав-ения развития микроорганизмов и инактивации ферментов.

В большинстве случаев применяют так называемую есте-твенную сушку, при которой процесс протекает за счет ккумулирования тепловой солнечной энергии непосредственно шой виноградной гроздью. Сушеный виноград лучшего каче-

457.

ства получают при теневой сушке, обеспечивающей более равномерный прогрев гроздей и исключающей вредное воздействие на продукт прямых солнечных лучей.

Теневую сушку проводят на деревянных лотках, распределяя виноград слоем толщиной в одну гроздь. Лотки устанавливают в штабеля на специально оборудованных сушильных площадках. Через 2—3 сут грозди на лотках переворачивают. Общая продолжительность теневой сушки в Среднеазиатских республиках — 5—9 сут.

В отдельных случаях над сушильными площадками сооружают покрытия из полиэтиленовой пленки для защиты продукции от дождя и создания теплового эффекта, ускоряющего процесс сушки. При этом сокращается продолжительность сушки и повышается качество продукции. Хорошие результаты дает применение для сушки винограда различных сеток, которые значительно улучшают условия проветривания находящегося в них винограда.

В некоторых странах проводят сушку винограда непосредственно в междурядиях виноградников, если они достаточно широки.

Иногда применяют специальные способы сушки винограда. Например, для получения высококачественного кишмиша — со-яги, сохраняющего зеленый или изумрудный цвет, сушку ведут в специальных сушильных помещениях закрытого типа (сояги-хана), в которых виноград в процессе сушки не подвергается освещению и воздействию солнечных лучей. Благодаря этому разрушения хлорофилла не происходит и сушеный виноград сохраняет первоначальный зеленый цвет без существенных изменений.

Искусственная сушка винограда находит ограниченное применение. Ее проводят в более северных районах, где естественная сушка не может обеспечить хорошие результаты.

Сушить виноград можно в сушилках различного типа. Одними из лучших считаются тоннельные или канальные сушилки. При сушке винограда исключается образование на поверхности ягод корки, препятствующей испарению влаги. Поэтому сушку ведут в параллельном токе, т. е. при поступлении горячего воздуха в сушилку со стороны загрузки свежего винограда. При параллельном движении воздуха и продукта исключаются перегрев ягод и денатурация их составных частей, в частности ка-рамелизация сахара. Процесс досушивания идет при низкой температуре, ягоды меньше деформируются, унос тепла из сушилки снижается.

Сушку винограда в сушилках ведут при температуре 50— 65 °С. Средний удельный расход воздуха на весь процесс сушки составляет 6,5 м3/мин на 1 м2 лотка (на 1,5—2 кг винограда). Скорость движения воздуха в виноградных сушилках лежит

458 www.ovine.ru

i пределах 90—300 м/мин в зависимости от их производитель-юсти и конструктивных особенностей.

Сушеный виноград может выпускаться без заводской обработки и после таковой.

Заводская обработка имеет своей целью очистку, сортировку

упаковку сушеной продукции. Процесс очистки сушеного ви-ограда от примесей начинают с отделения гребней на мялках-ребнеотделителях. Затем удаляют обломки гребней и плодо-ожки путем перемешивания и отвеивания. В случае необхо-имости проводят сортировку по величине ягод (калибровку)

ручную сортировку с целью удаления дефектных ягод (пор-еных, деформированных, ненормально окрашенных и т. п.). [осле сортировки делают' окончательную отделку, включающую эсушку (если в этом есть необходимость), удаление с поверх-эсти ягод мелких плотно приставших частиц, полировку ягод выделение семян из ягод изюмных сортов.

Средний химический состав готового изюма (в % на сухое щгество): общее количество сахара 79,5—87,5; азотистых веществ 2,1—2,9; кислот (по винной кислоте) 0,7—2,3; клетчатки 3; золы 2,0—2,9. Содержание воды колеблется от 16 до 22%.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 791; Нарушение авторских прав?; Мы поможем в написании вашей работы!