КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет технологических размеров цепей

|

|

|

|

Расчетные значения режимов резания для операции 05

| Номер перехода | α, мин | L, мм | t, мм | S, мм/об | V, м/мин | n, мин-1 | PZ, Н | T кр, Н·м | Nei, кВт |

| 1,7 | 0,42 | 35,4 | - | 0,83 | |||||

| 1,7 | 0,42 | - | 2,57 | ||||||

| 2,2 | 0,42 | - | 4,13 | ||||||

| 45,3 | 1,20 | 34,2 | - | 74,6 | 1,84 | ||||

| 0,18 | 35,4 | - | 0,27 | ||||||

| 49,3 | 0,18 | 28,6 | - | 0,45 | |||||

| 1,7 | 0,42 | 35,4 | - | 0,89 | |||||

| 1,7 | 0,42 | - | 2,57 | ||||||

| 2,2 | 0,42 | - | 4,13 | ||||||

| 0,35 | 0,85 | 34,5 | - | 12,2 | 0,3 | ||||

| 0,18 | 37,8 | - | 0,27 | ||||||

| 0,18 | - | 0,44 | |||||||

| ∑ Ne= 18,7 |

Мощность главного привода станка 1K282 – N = 22 кВт; c учетом потерь (КПД передач η = 0,85) она практически полностью будет затрачиваться на обработку заготовок (ηN = 1). Следовательно, с технической стороны станок мод. 1K282 соответствует требованиям рационального выполнения данной токарной многоинструментальной операции.

11. РАЗМЕРНЫЕ И ТОЧНОСТНЫЕ РАСЧЕТЫ ТЕХНОЛОГИЧЕС-КИХ ПРОЦЕССОВ

Технологические размерные расчеты позволяют определить величину и допуск выполняемого размера на i -м технологическом переходе, проверить достаточность припуска (особенно при окончательной обработке), правильность простановки настроечных размеров и др.

Известно, что при несовпадении конструкторских, измерительных и технологических (установочных) баз приходится прибегать к пересчету размеров и ужесточению допусков. При несоблюдении принципа постоянства баз (при смене технологических баз) возникает погрешность в расположении поверхностей, величина которой также выявляется размерным анализом.

|

|

|

На практических аудиторных занятиях решают две-три размерные цепи, звеньями которых являются операционные размеры и припуски, получаемые по мере последовательного выполнения технологического процесса, а также окончательные размеры детали.

Чаще встречается прямая задача размерных цепей, при решении которой исходят из заданных требований к величине исходного (замыкающего) звена, которые устанавливаются заранее на основании аналитических расчетов и технических требований чертежа. Базой для ее решения служат операционные эскизы обработки заготовки.

Общая последовательность решения размерных цепей, согласно  ГОСТ 16320―70 следующая: формулируют задачу и устанавливают исходное звено; исходя из поставленной задачи, устанавливают номинальное значение, координаты середины поля допуска и величину допуска исходного звена; выявляют и строят схему размерной цепи; рассчитывают номинальные размеры всех составляющих звеньев; выбирают способ решения технологической размерной цепи или метод достижения требуемой точности исходного звена, экономичный в данных производственных условиях; в зависимости от выбранного метода выполняют расчет допусков и предельных отклонений составляющих звеньев размерной цепи. Иногда общая схема решения нарушается, изменяется или уточняется (см. примеры 9 и 10).

ГОСТ 16320―70 следующая: формулируют задачу и устанавливают исходное звено; исходя из поставленной задачи, устанавливают номинальное значение, координаты середины поля допуска и величину допуска исходного звена; выявляют и строят схему размерной цепи; рассчитывают номинальные размеры всех составляющих звеньев; выбирают способ решения технологической размерной цепи или метод достижения требуемой точности исходного звена, экономичный в данных производственных условиях; в зависимости от выбранного метода выполняют расчет допусков и предельных отклонений составляющих звеньев размерной цепи. Иногда общая схема решения нарушается, изменяется или уточняется (см. примеры 9 и 10).

Полученные значения размеров и допусков проставляют на операционных эскизах обработки.

При выполнении размерного анализа студенты пользуются знаниями, полученными при изучении курсов "Основы взаимозаменяемости, стандартизации и технических измерений", " Основы технологии машиностроения", и указаниями [2, с. 550-633; 7, c. 10l-113; 8, с. 126-142; 9, с. 49-55; 16; 23, с. 127-141 и др.]

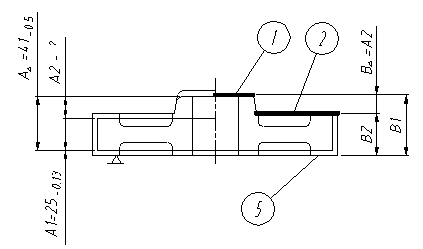

Пример 9. Расстояние между торцом венца и выступающим торцом ступицы зубчатого колеса 16 мм (см. рис.10). Это номинальный размер. Его предельные значения легко определить, решая основную линейную размерную цепь (рис.16), в которой размер между торцами ступицы АΔ = 41-0,5 принят замыкающим звеном, а А1 = 25-0,13 и А2 - составляющими, увеличивающими звеньями.

|

|

|

откуда

|

Для выполнения технологических переходов 1 и 2 на операции 05 следует установить размеры В1 и В2 соответственно между поверхностями 1 и 2 и технологической базой 5.

При разработке технологического маршрута (см.пример 6) отмечалось, что предварительное обтачивание заготовки будет выполняться с оставленным припуском Z = 0,3 мм на каждой поверхности, необходимого для последующей чистовой обработки.

Заметим, что расстояние между поверхностями рассматриваемых торцов при наличии на них одинаковых припусков должно оставаться неизмеримым, равным 16-0,37 мм.

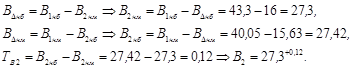

С учетом изложенного определим технологические размеры В1 и В2. Номинальное значение размера

где t ― припуск (глубина резания), оставленный на предварительную обработку поверхности 5 (см. пример 8). Ориентируясь на экономическую точность предварительной обработки точением (см. приложение 3), назначим на размер В1 технологический допуск по 12 квалитету точности, тогда В1 = 43,3h12(-0.25).

Теперь решим производную размерную цепь (рис.16), в которой В1 и В2 ― составляющие звенья, соответственно увеличивающее и уменьшающее, а замыкающим звеном принято ВΔ = А2 = 16-0,37.

Номинальное значение

Предельные значения

На изображениях на карте эскизов и при составлении схем технологических наладок станка между обрабатываемой поверхностью и базой рекомендуется проставлять технологические размеры с односторонним полем допуска, направленным в "тело" детали. Тогда, в данном случае, должно быть (см.рис.15)

В1 = 43,3-0,25 ;

В2 = 27,42-0,12.

Значение размеров В1 и В2 проставляют на карте эскизов (КЭ), см. приложение 1. Размер между поверхностями 1 и 2 при правильной настройке станка будет выдержан автоматически.

В заключение отметим, что при решении основной (кратчайшей) размерной цепи А размер А 2 не мог быть принят замыкающим звеном, так как требовалось точно выдержать расстояние между торцами ступицы, а при решении производной цепи В, в целях точного выполнения указанного размера, его пришлось включить в качестве замыкающего (ВΔ = А2).

|

|

|

Пример 10. Этот пример, не связанный с основной темой технологического проектирования, приводится с целью изложения общей методики технологических пересчетов размеров для случаев, часто встречающихся в практике.

На рисунке 17, а изображен чертеж втулки, а на рис.8, б - ее заготовки. Расточку отверстий D производят на револьверном станке в два установа (рис.8, в и г) методом автоматического получения размеров. Для настройки станка требуется установить технологические размеры на глубину расточки этих отверстий.

Рассмотрим размерную цепь (рис. 17, д), в которой исходным (замыкающим) звеном принят трудно-контролируемый конструкторский размер между торцами отверстий D ― АΔ = 60 ± 0,2; А1 и А3 ― глубина расточки отверстий ― уменьшающие звенья и А2 ― длина втулки ― увеличивающее звено.

По чертежу А1=20H11(+0,13) и А2 = 100h14(-0,87).

Из основного уравнения линейной размерной цепи

А2 – (А1 + АΔ + А3) = 0,

номинальное значение звена

А3 = А2 – А1 – АΔ = 100 – 20 – 60 = 20.

При расточке отверстий D в размеры А1 и А2 примем в качестве проверочных технологических баз поверхности заготовки соответственно К и L. Для настройки станка удобно, чтобы

А3 = А1 = 20 H 11(+0.13).

Проверим возможность такой настройки. Поскольку цепь (рис.17, д) составлена из ограниченного количества звеньев и допуски на размеры достаточно велики, решим ее методом максимума и минимума, при котором

ТАΔ = ТА1 + ТА2 + ТА3, ( а )

но, подставив численные значения допусков, получим неравенство

0,40 ≠ 0,13 + 0,87 + 0,13.

Из формулы (а) следует, что при фиксированных значениях ТАΔ, ТА1 и ТА3 должно быть

ТА2 = ТАΔ – (ТА1 + ТА3)= 0,40 – (0,13 + 0,13) = 0,14.

Ужесточим допуск на длину заготовки втулки, т.е. изготовим ее с более высокой точностью.

Уравнения размерной цепи

АΔ нб = А2 нб– (А1 нм + А3 нм );

АΔ нм = А2 нм – (А1 нб + А3 нб ).

Решим относительно звена А2:

А2 нб = АΔ нб + (А1 нм + А3 нм ) = 60,2+(20+20)=100,20,

А2 нм = АΔ нм + (А1 нб + А3 нб ) = 59,8 – (20,13+20,13)=100,06.

|

|

|

Откуда А2 = 100  и ТА2 = 0,14.

и ТА2 = 0,14.

На технологических эскизах (в КЭ и к схеме наладки станка) допуск направим в "тело" заготовки-вала, представив размер в следующем виде:

А2 = 100,2-0,14.

Заметим, что допуск на длину заготовки для такого варианта построения операции должен быть уменьшен более чем в 6 раз

Другой вариант: расточка обоих отверстий с использованием в качестве контактных (опорных) технологических баз при установе 1 -поверхности L, а при установе 2 ― поверхности К (см.рис. 17, в, г). Для определения размера между базой и режущей кромкой инструмента, необходимого для настройки станка, в этом случае достаточно решить трехзвенную размерную цепь (рис.17, е), состоящую, например, из размеров: ВΔ = 60 ± 0,2 мм, В1 = 20+0,13 и В2 ─ имеющего следующие значения:

номинальное В2 = В1 + ВΔ = 20 + 60 = 80;

максимальное В2 нб = В1 нм + В Δнб = 20 + 60,2 = 80,20;

минимальное В2 нм = В1 нб + ВΔ нм = 20,13+59,8 = 79,83;

откуда В2 = 80  и ТВ2 = 0,27.

и ТВ2 = 0,27.

Технологический размер с односторонним расположением поля допуска, обеспечивающий продолжительную работу станка без подналадки, будет В2 = 79,93+0,27. Аналогичный результат получим при решении размерной цепи, составленной из звеньев В2, В3 и ВΔ..

Максимальное и минимальное значения замыкающего размера, как и в случае использования проверочных баз, лежат в пределах заданных конструктором

ВΔ нм = В2 нб – В1 нм = 80,2 – 20 = 60,2,

ВΔ нм = В2 нб – В1 нм = 79,93 – 20,13 = 59,8.

Так же, как и в первом варианте, длина заготовки должна быть в пределах размера А2 = 100,2-0,14, при этом остальные размеры детали А1, А3 ( или В1 и В3 ) и ВΔ при правильной настройке станка, будут получаться автоматически.

Далее следует выполнить расчет точности обработки одной-двух поверхностей.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 1646; Нарушение авторских прав?; Мы поможем в написании вашей работы!