КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные виды процесса резания металлов

Классификация металлорежущих станков.

Костанай, 2014

Составитель:

Л.А. Балаклейская, к.т.н. доцент

Пересмотрен и рекомендован на заседании кафедры технического сервиса

От 20.06.2014 г. протокол № 8

Зав. кафедрой С. Нурушев

Одобрен методическим советом Инженерно-технического факультета

От 22. 06. 2014 г. протокол №8

Председатель методического совета А. Дик

Тема 1: Основные сведения о резании металлов

Цель: Объяснить студентам как подразделяются металлорежущие станки,

какие движения совершают заготовка и инструмент, как происходит отделение слоя металла от заготовки.

План:

1. Классификация металлорежущих станков.

2. Основные виды процесса резания металлов.

3. Характер относительных движений.

Все станки для обработки металлов в зависимости от выполнения технологических операций разделены на 9 групп:

1. Токарные.

2. Сверлильные и расточные.

3. Шлифовальные, полировальные и доводочные.

4. Комбинированные, для электрофизической обработки.

5. Зубо и резьбообрабатывающие.

6. Фрезерные.

7. Строгальные, долбёжные и протяжные.

8. Разрезные.

9. Разные (обдирочные).

Каждая группа станков подразделяется по следующим разновидностям:

1. По универсальности:

- универсальные

- специализированные

2. По точности:

- нормальной точности

- повышенной точности

- прецизионные

3. По габаритам и весу:

- нормальный вес (до 10 тонн)

- крупные (10-30 тонн)

- тяжёлые (30-100 тонн)

- особо тяжёлые (свыше 100 тонн)

4. По способу управления:

- ручные

- полуавтоматы

- автоматы с программным управлением

Классификация станков по группам и типам внутри группы в табл. 1

Табл. 1 Классификация металлорежущих станков

| Наименование | Группа | Типы станков внутри группы | |||||||||

| Токарные | Автоматы и полуавтоматы | Револьвер-ные | — | Карусельные | Токарные,то-карно-винто-резные и ло-бовые | Многорез-цовые | Специализи-рованные | Разные токарные | |||

| одноподшпин-дельные | многошпин-дельные | ||||||||||

| Сверлильные и расточные | Вертикально-сверлильные | — | — | Координат-но-расточ-ные | Радиально - сверлильные | Горизонтально-расточные | Отделочно-расточные | Горизонтально-сверлильные и центровальные | Разные све- рлильные и расточные | ||

| Шлифовальные, полировальные, доводочные | Кругло-шлифовальные | Внутри-шлифовальные | Обдирочно-шлифоваль-ные | Специали-зированные шлифо-вальные | — | Заточные | Плоско-шлифо-вальные | полировальные и хонинговаль-ные | Разные станки, ра-ботающие абразивом | ||

| Станки для электрофи- зической - обработки | Универсальные | Полуавтоматы | Автоматы | Электро-химические | Электро-искровые | — | Электро-эрозионные, ультразву-ковые | Анодомехани-ческие | — | ||

| Зубо- и резьбообраба-батывающие | Зубодолбежные для цилиндри-ческих колес | Зуборезные для конических колес | Зубофре-зерные для цилиндриче-ских колес | Зубофре-зерные для нарезания червячных колес | Для обработки торцев зубьев колес | Резьбофрезер-ные | Зубоотде-лочные | Зубо и резьбо-шлифовальные | Разные зу-бообрабатывающие | ||

| Фрезерные | Вертикально-фрезерные консольные | Фрезерные непрерывного действия | Продольно-фрезерные одностоеч-ные | Копиро-вальные и гравиро-вальные | Вертикальные бесконсоль-ные | Продольно-фрезерные двухстоечные | Широко-универсаль-ные | Горизонтальные консольные | Разные фрезерные | ||

| Строгальные, долбежные и протяжные | Продольно-строгальные | Поперечно-строгальные | Долбежные | Протяжные горизонталь-ные | Протяжные вертикальные | — | Разные строгаль-ные | ||||

| одностоечные | двухстоечные | Для внутрен-него | Для наруж-него | ||||||||

| Разрезные | Отрезные, работающие | Фрикцион-ным диском | — | Ленточные пилы | Дисковые пилы | Ножовоч-ные пилы | — | — | |||

| Токарным резцом | Абразивным кругом | ||||||||||

| Разные | Муфто- и трубоооб-рабатывающие | Пилонасе-кательные | бесцент-рово-обди-рочные | — | Для испытания инструмента | Делительные машины | Балансиро-вочные | — | — | ||

На основании классификации станков в их маркировке первая цифра указывает принадлежность к группе, например, первая цифра 1 указывает, что это токарный станок, первая цифра 6 фрезерный, и т.д. Вторая цифра маркировки обозначает тип станка внутри группы, например первые две цифры 16 означает, что станок токарный и тип токарно- винторезный или лобовый. Последние цифры маркировки, обозначают какой – то параметр станка, определенный заводом-изготовителем или конструктором, например цифры 162, последняя цифра 2 означает, что в этом токарном станке расстояние от оси центров до направляющих станины равно 200 мм. Первая буква в маркировке означает модификацию, вторая буква – модернизацию станка.

Технология или технологический процесс есть действие или совокупность действий, направленных на изменение качества, формы и размеров обрабатываемого объекта.

До начала обработки резанием будущую деталь принято называть черной или черновой заготовкой. В процессе обработки эта заготовка именуется обрабатываемой деталью. По окончании обработок получается деталь, которая идёт уже на сборку изделия.

Слой металла, который необходимо удалить с заготовки для получения детали, называется припуском на обработку.

Удаление с заготовки припуска ручным способом называется слесарной обработкой, а снятие припуска на станках – механической обработкой

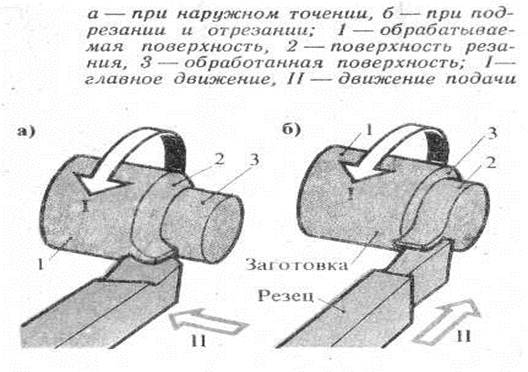

рис. 1

Рис. 1 Снятие припуска с цилиндрической (а) и торцовой (б) поверхностей.

Основные виды обработки резанием изображены в таблице 2

Таблица 2

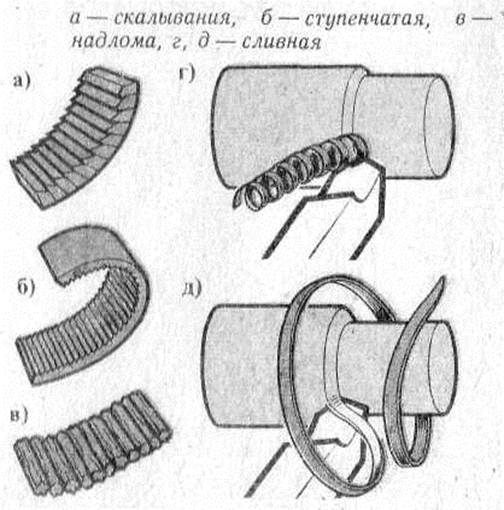

В зависимости от обрабатываемого металла, его структуры и характера обработки различают 3 вида стружки:

- сливную

- скалывания

- надлома, рисунок 2.

Рис. 2 Виды стружки при токарной обработке.

Вязкие и пластичные металлы образуют сливную стружку. При обработке металлов повышенной твердости образуется стружка скалывания. Стружка надлома образуется при обработке хрупких металлов (чугун, бронза) и неметаллических материалов (мрамор, камень, стекло).

|

|

Дата добавления: 2014-11-16; Просмотров: 2388; Нарушение авторских прав?; Мы поможем в написании вашей работы!