КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

В интегрированном производстве

|

|

|

|

Размерные, временные и информационные связи

Дополнительная

Основная

1.Аркуша А. И. Техническая механика. М., 1989.

2.Ицкович Г. М. Сопротивление материалов. М., 1987.

3.Никитин Е. М. Теоретическая механика. М., 1988.

4.Фролов М. И. Техническая механика. М., 1990.

5.Чернилевский Д. В., Лаврова Е. В., Романов В. А. Техническая механика. М., 1982.

1.Аркуша А. И. Руководство к решению задач по теоретической механике. М., 1978.

2.Винокуров А. И. Сборник задач по сопротивлению материалов. М.. 1990.

3.Романов М. Я., Константинов В. А., Покровский Н. А. Сборник задач по деталям машин. М., 1984.

Производственный и технологический процессы характеризуются наличием целенаправленных потоков предметов: исходных материалов, заготовок, деталей, сборочных единиц, вспомогательных материалов, режущих инструментов, приспособлений, технологической оснастки, отходов производства. Заготовки перемещаются в соответствии с предписанным технологическим маршрутом, образуя потоки.

Для изготовления деталей необходим инструмент, который должен быть собран, настроен на требуемый размер или измерен и в нужный момент доставлен на определенный станок. После выработки инструментом определенного периода стойкости режущий инструмент должен быть снят со станка и отправлен в отделение повторной заточки, где инструмент разбирают, повторно затачивают, снова собирают и отправляют на склад.

В производственном процессе, таким образом, заготовки, изделия, инструменты, приспособления, вспомогательные материалы, отходы производства периодически перемещаются каждый по своему маршруту через технологическое оборудование, транспортные устройства, склады и накопители, через различные производственные участки и отделения (рис. 1.2).

|

|

|

Рис. 1.2. Потоки заготовок, изделий и информации в производственном процессе

Для организации и управления предметными потоками в производстве необходима различная информация о следующем: наличии необходимых заготовок и материалов, начале и окончании обработки конкретной заготовки на конкретном станке, достигаемой точности размеров, запасе стойкости режущих инструментов и расходовании этих запасов, необходимой последовательности обработки, режимах обработки, траектории движения режущего инструмента и многих других параметрах производственного процесса. Информация может быть представлена в различных видах и отображена на различных носителях. Информация о детали, подлежащей изготовлению, обычно представляется в виде чертежа. Технологическая информация представляется в виде текстовых документов и технологических эскизов. Чертежи, эскизы, текстовые документы предназначены для рабочих и не могут быть использованы непосредственно в автоматическом производстве. Для станка или робота та же информация должна быть представлена, например, в виде перфоленты с управляющей программой для устройства -ЧПУ.

Помимо разработанной заранее информации необходима еще текущая информация о ходе процесса: получаемых размерах детали, износе инструментов, работоспособности станков, числе заготовок на складе, расположении транспортных тележек на участке в данный момент времени и пр. Текущая информация о состоянии процесса собирается с помощью различных измерительных средств и датчиков. Не располагая необходимой информацией, невозможно управлять процессом.

В неавтоматизированном производстве многие информационные процессы оказываются скрытыми, неявными, поскольку они осуществляются людьми, которые могут дополнять недостающую информацию благодаря своим знаниям и опыту. Так, например, в серийном производстве технологические процессы изготовления простых деталей подробно не разрабатывают. Квалифицированный рабочий может сам изготовить на станке деталь, пользуясь только чертежом. При автоматизации производства с использованием станка с ЧПУ необходимо не только подробно указать все параметры обработки, включая режимы резания, траекторию перемещения инструментов и т.п., но и представить эту информацию в виде программы, пригодной для ввода в конкретную систему ЧПУ станка.

|

|

|

При автоматизации производства количество необходимой для производственного процесса информации резко возрастает. Особенно это касается ГПС с автоматической переналадкой станков на изготовление требуемого изделия.

Автоматизация производства заключается в автоматизации предметных и информационных потоков. Автоматизация предметных потоков осуществляется с применением автоматических транспортных систем, автоматических складов и накопителей, устройств автоматической загрузки и выгрузки станков, автоматического технологического оборудования: станков, промышленных роботов, сборочных и других машин. Автоматизация информационных потоков осуществляется установкой различных автоматичсскйх измерительных средств: устройств активного контроля размеров и свойств деталей, контактных головок, координатно-измсрительных машин, устройств отсчета перемещений, путевых выключателей и различных других датчиков, необходимых для получения нужной информации. Для автоматической передачи информации используют различные каналы связи: проводные, светоколонные, оптические, индуктивные, акустические, электромагнитные. Информацию можно передавать и механическим путем на различных носителях: перфолентах, перфокартах, магнитных дисках, штриховых кодовых этикетках и др. Для автоматического преобразования и использования информации применяют ЭВМ, устройства ЧПУ, программируемые контроллеры, различные устройства ввода и вывода информации и другие средства.

При автоматизации действующего производства необходимо: во- первых, выявить, проанализировать потоки предметов и информации, необходимым образом их изменить или организовать другие потоки; во-вторых, выбрать из числа имеющихся или спроектировать и изготовить новые средства автоматического обеспечения требуемых потоков; в-третьих, обеспечить функционирование и взаимодействие предметных и информационных потоков в автоматизированном производстве.

|

|

|

Организация предметных и информационных потоков осуществляется в пространстве и во времени. Заготовки, изделия, инструменты и их положение в пространстве характеризуются размерами, которые изменяются с течением времени. Поэтому в производственном процессе необходимо рассматривать по меньшей мере взаимодействия размеров, времени и информации.

Рис.1.3. Информация, содержащаяся на чертеже детали

Достижения требуемого качества изделий машиностроения (рис. 1.3) связано с преобразованием размеров и свойств материалов, которое осуществляется в пространстве и во времени. Размеры заготовок целенаправленно преобразуют в ходе технологических процессов в размеры изделий, которые должны быть получены в пределах установленных допусков. На каждой операции технологического процесса размеры детали образуются благодаря взаимосвязи размеров режущего инструмента, станка, приспособления. Размеры в изделии между исполнительными поверхностями образуются в результате сборки благодаря взаимодействию размеров составляющих деталей. Установка заготовок, инструментов, других перемещаемых объектов должна осуществляться в определенном месте производственного участка с требуемой точностью для достижения необходимого результата. Все эти процессы описываются размерными связями, под которыми понимают взаимообусловленность, взаимозависимость отдельных размеров, характеризующихся номинальными значениями и допустимыми отклонениями.

Каждый процесс протекает во времени и характеризуется длительностью. Начало следующей операции обусловлено окончанием предыдущей. Для выполнения задания к требуемому сроку осуществляются планирование и согласование многих процессов во времени. Определение необходимого числа станков, инструментов, транспортных средств требует расчетов затрат времени и фондов времени.

|

|

|

Для осуществления производственного процесса в автоматическом режиме необходимо соединить размерные, временные и информационные связи в единую систему и реализовать их с помощью аппаратных и программных средств.

Контрольные вопросы

1 Благодаря каким факторам в результате автоматизации производства повышается производительность труда9

2 Вследствие чего обеспечивается более высокое качество продукции в автоматизированном производстве, чем в неавтоматизированном''

3 Каким образом в результате автоматизации производства более экономично используются ресурсы''

4 Как влияет серийность производства на выбор характеристик автоматического оборудования9

5 Каковы тенденции развития серийного и массового производства9

6 Каковы маршруты движения основных материалов, инструментов, приспособлений в производственных процессах9

Глава 2. Основы проектирования и реализации размерных связей автоматических производственных процессов

2.1. Требования к качеству изделий, обеспечиваемому сборкой

Качество изделий машиностроения определяется совокупностью свойств материалов, размерных и силовых параметров. Эта совокупность определяется в процессе проектирования машины и реализуется процессом ее изготовления.

Размерные параметры качества изделия описывают требуемое по служебному назначению изделия относительное положение и движение его исполнительных поверхностей. Требуемое относительное положение может характеризоваться тремя расстояниями и тремя поворотами в относительном положении координатных систем, построенных на ее исполнительных поверхностях. Требуемое относительное движение характеризуется параметрами траектории и допустимыми отклонениями действительной траектории от расчетной.

Рис. 2.1.ебования к положению и движению выходного вала редуктора

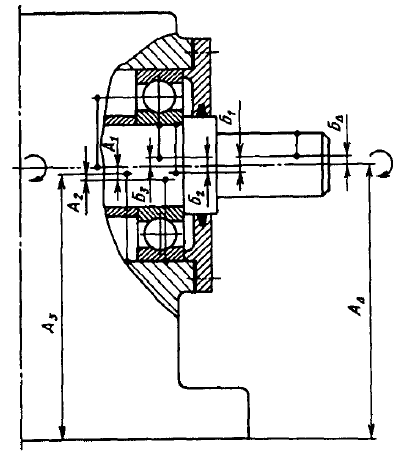

На рис. 2.1 показан внешний вид редуктора привода конвейера. Для выполнения редуктором своего служебного назначения, заключающегося, в том числе, в передаче крутящего момента с выходного вала редуктора на приводной вал конвейера, необходимо обеспечить соосность указанных валов при сборке. Поверхность выходного вала редуктора является одной из его внешних исполнительных поверхностей (ИП). Для обеспечения соосности валов необходимо обеспечить при изготовлении редуктора определенное расстояние АΔ и параллельность ВΔ оси вращения его выходного вала плоскости основания. Эти требования относятся к относительному расположению ИП в данном случае вала и плоскости основания — основной базы редуктора. Требуемая точность движения выходного вала редуктора описывается допустимыми радиальным 2БΔ и осевым биениями вала при вращении. Указанные требования к координатам положения выходного вала редуктора относительно основных баз, а также к точности вращения вала определяют возможность стыковки выходного вала редуктора с приводным валом конвейера.

Помимо внешних у редуктора есть и внутренние исполнительные поверхности, например поверхности зубьев шестерен, с помощью которых крутящий момент передается, увеличиваясь от входного вала к выходному валу при соответствующем уменьшении частоты вращения. Поэтому следует также устанавливать требования к точности относительного расположения и движения взаимодействующих поверхностей зубьев каждой пары шестерен. Первое характеризуется допусками межосевого расстояния и параллельности осей делительных цилиндров, второе — допусками радиального биения. Кроме размерных параметров, характеризующих положение и движение исполнительных поверхностей редуктора, к нему предъявляются требования, выражающиеся допустимыми силами и моментами сил, которые характеризуют, в частности, плавность и легкость движения исполнительных поверхностей. Например, могут предъявляться требования к легкости и плавности вращения валов, которые можно характеризовать соответственно крутящим моментом холостого хода Мх и колебанием крутящего момента ΔМ за один оборот при холостом ходе.

Размерные и силовые параметры качества изделий определяются при проектировании изделий, исходя из параметров, описывающих их служебное назначение.

Требуемые свойства материалов и часть размерных параметров обеспечиваются процессами изготовления деталей машин. Другая часть размерных параметров и силовые параметры формируются в процессе сборки, при котором осуществляется соединение деталей в сборочные единицы.

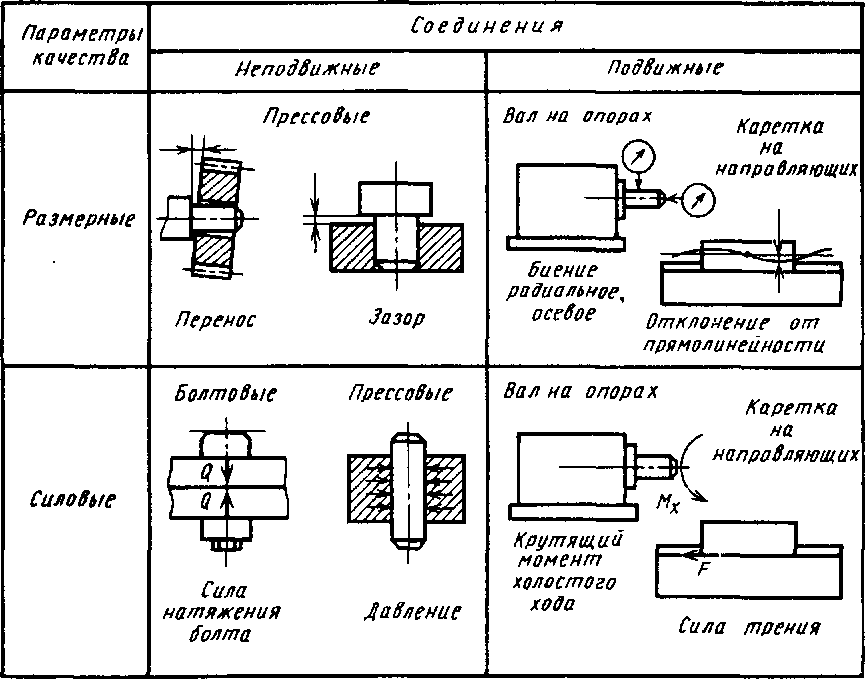

Соединение деталей машин может быть подвижным и неподвижным, разъемным и неразъемным. К подвижным соединениям относятся: соединения по ходовой резьбе валов и гаек, подвижные соединения по шлицам, плоским, призматическим и другим направляющим, по цилиндрическим поверхностям с трением скольжения или трением качения. Неподвижные соединения по плоским, цилиндрическим, коническим поверхностям могут быть с натягом (прессовые соединения), с закреплением другими деталями, например заклепками, резьбовыми соединениями, а также с помощью клея, сварки, пайки. В результате сборки подвижных и неподвижных соединений должны быть тоже обеспечены требуемые по их служебному назначению размерные и силовые параметры качества (табл. 2.1.).

В результате сборки неподвижного соединения должно быть обеспечено: требуемое положение присоединенной детали относительно базовой, характеризуемое пространственными смещениями (несовпадением) комплекта основных баз присоединяемой детали с комплектом вспомогательных баз базирующей детали; требуемая прочность соединения, характеризуемая значениями передаваемых соединением сил и моментов, например силой Q затяжки резьбового соединения.

2,1. Параметры качества подвижник и неподвижных соединений деталей машин, достигаемые 8 результате сборки

|

В подвижных соединениях должны обеспечиваться требуемые параметры траектории движения (перемещения или вращения). Например, должны быть обеспечены прямолинейное перемещение суппорта токарного станка по направляющим станины в пределах установленных ограничений; требуемые силы и моменты сил сопротивления движению, например, ограничивается крутящий момент холостого хода редуктора.

Таким образом, показатели качества собранного изделия можно разделить на размерные и силовые. Размерные показатели выражаются размерами, характеризующими положение (например, отклонение от соосности, параллельности и т.п. одной детали относительно другой, базовой) или движение (например, биение). Силовые показатели характеризуют прочность неподвижного соединения и выражаются значениями сил и моментов, которые передаются этим соединением. В подвижных соединениях силовые показатели характеризуют сопротивление движению — силы трения.

На все основные показатели качества изделия устанавливают предельно допустимые отклонения, так что любое из условий можно записать в общем виде:

Пmin ≤ П ≤ Пmах, (2.1)

где П — какой-либо показатель качества; Пmin Пmах — соответственно минимально и максимально допустимые значения параметров.

Например, крепежное резьбовое соединение должно обеспечивать требуемую силу Q, достигаемую затяжкой резьбового соединения. При этом необходимо соблюдение условия

Qmin ≤ Q ≤ Qmax, (2.2)

Величины Qmin и Qmax определяет конструктор при расчете соединения. Задачей сборки является обеспечение силы затяжки в допустимых пределах. Если, например, Q < Qmin, то стык под действием внешних нагрузок может раскрыться. Если Q > Qmax, то болт данного диаметра может не выдержать такой силы и разрушится в процессе эксплуатации. Поэтому для качественной работы болтового соединения необходимо выполнить условие (2.2).

Если условия (2.1) в результате сборки выполнены, то изделие соответствует нормам точности и является качественным, годным для эксплуатации.

Если условия (2.1) в результате сборки выполнены, то изделие соответствует нормам точности и является качественным, годным для эксплуатации.

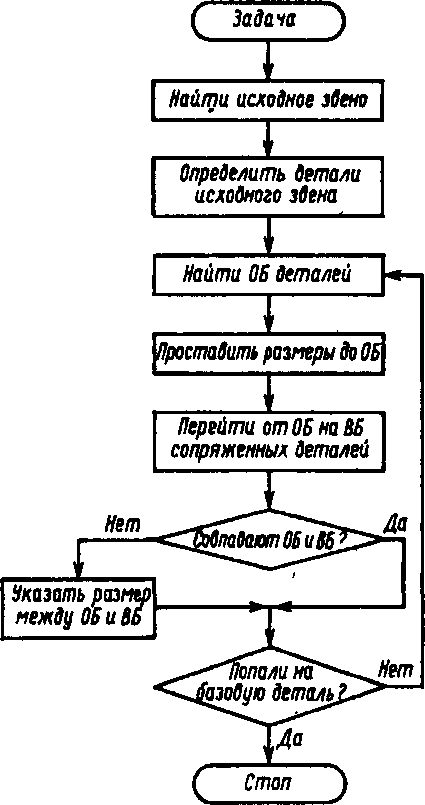

Рис. 2.2. Схема неформального алгоритма построения размерной цепи

В ряде случаев силовые параметры качества изделия достигаются через размерные. Так, например, момент холостого хода вала редуктора зависит от натяга подшипников, который регулируется при сборке установкой прокладки соответствующей толщины. Нормальное давление запрессованных деталей зависит от натяга, т.е. разности диаметров вала и втулки.

Таким образом, получение изделия требуемого качества при сборке во многом определяется достижением требуемых размеров: установочных размеров между основными и вспомогательными базами соединяемых при сборке деталей, а также размеров, характеризующих положение и движение исполнительных поверхностей изделия.

Размеры, характеризующие положение и движение ИП машины, принимаются в качестве исходных звеньев конструкторских размерных цепей при размерном анализе конструкции и образуются как замыкающие звенья размерных цепей в результате изготовления машины или сборочной единицы.

Размерный анализ конструкции включает три основных этапа: выявление структуры размерной связи построением размерной цепи; выбор метода достижения точности исходного звена; определение параметров всех составляющих звеньев.

Конструкторские размерные цепи строят по известной методике (рис. 2.2) для каждого размерного параметра положения и движения исполнительных поверхностей машины, которые принимают в качестве исходных звеньев. Для этого от поверхностей или осей, ограничивающих замыкающее звено, проставляют размеры до основных баз ОБ деталей, которым принадлежат исполнительные поверхности машины. Далее переходят на вспомогательные базы ВБ сопряженных деталей и проставляют очередные размеры до основных баз этих деталей. Так продвигаются по обе стороны от исходного звена, пока не приходят на одну и ту же базовую деталь. Несовпадения основных и вспомогательных баз сопряженных деталей учитывают отдельным размером, что особенно важно для последующего обоснования требований к точности монтажа деталей при сборке. В результате этого этапа получают конструкторские размерные цепи.

В качестве примера на рис. 2.3 показаны конструкторские размерные цепи, характеризующие требуемое положение и точность вращения выходного вала редуктора (см. рис. 2.1).

Составляющими звеньями размерных цепей являются размеры составляющих деталей А3, Б1, а также установочные размеры установки А2, Б2 деталей, т.е. размеры несовпадения основных и вспомогательных баз соединяющихся деталей, в данном случае отклонение Б2 от соосности шейки вала с внутренним кольцом шарикоподшипника и отклонение А2 от соосности наружного кольца подшипника с отверстием в корпусе.

Следующим этапом анализа является выбор метода дости

жения точности исходного звена с учетом возможностей его реализации в автоматическом режиме. Последний этап состоит в расчете допусков составляющих звеньев и координат середин полей допусков. Номинальные размеры составляющих звеньев определяют заранее исходя из расчетов, деталей машин на прочность, жесткость и т.д. по соответствующим формулам при проектировании конструкции изделия. Практически два последних этапа выполняются параллельно. Оптимальное решение прямой задачи распределения допусков по составляющим звеньям осуществляется таким образом, чтобы затраты на изготовление деталей и сборку машины были минимальны. Наилучшим образом эту сложную задачу можно решить с использованием системы автоматизированного проектирования (САПР) в интегрированном производстве. В этом случае, опираясь на базы данных, пополняемые в процессе производства, можно быстро оценить изменения стоимости изготовления и сборки сборочной единицы при изменении допусков составляющих звеньев.

Рис. 2.3. Размерные цепи для размерного анализа конструкции

Расчет допусков размеров составляющих звеньев осуществляют с учетом выбранного метода достижения точности замыкающего звена при сборке. При отсутствии возможностей для оптимального распределения допусков по составляющим звеньям используют метод расчета' по среднему допуску, по единому квалитету изготовления звеньев, метод подбора экономично достижимых допусков. В последнем случае предварительно назначается допуск Т{ каждого составляющего звена с учетом экономично достижимой точности изготовления каждого звена в условиях данного произвфодства или по справочным таблицам.

Затем допуски всех т составляющих звеньев суммируют. Полученную сумму допусков сравнивают с требуемым допуском TΔ исходного звена и определяют параметр К = 1/ТΔ

С учетом этого параметра и других факторов (особенно конструкции, объема выпуска, количества составляющих звеньев, возможностей автоматизации и др.) выбирают метод достижения точности. Пользуясь соответствующим для выбранного метода уравнением допусков, осуществляют перерасчет допусков составляющих звеньев.

В результате размерного анализа конструкции обосновывают: метод достижения точности при сборке; требования точности размеров деталей при сборке; требования к средствам контроля размеров при изготовлении и сборке.

2.2. Особенности выбора и реализации методов достижения точности при автоматической сборке

Различают пять методов достижения точности (МДТ) замыкающих звеньев размерных цепей: полная взаимозаменяемость (ПВ), неполная взаимозаменяемость (НВ), групповая взаимозаменяемость (ГВ), регулирование (Р), пригонка (П). Кроме того, могут быть использованы различные комбинации этих методов. Рассмотрим возможности и особенности использования каждого из пяти методов достижения точности замыкающих звеньев в конструкторских размерных цепях при автоматической сборке изделий.

Структурная схема автоматической сборки методом ПВ показана на рис. 2.4. Сборочный автомат (СМ), осуществляющий сборку двух деталей Д1 и Д2, которые поступают на его вход, обеспечивает получение сборочной единицы СЕ. Гарантированное обеспечение требуемого размера замыкающего звена при полной взаимозаменяемости позволяет отказаться от контроля замыкающего звена, получающегося в результате сборки. Это особенно важно в тех случаях, когда трудно автоматизировать контроль получающегося при сборке размера в сборочной единице. При ПВ достаточно контролировать размеры деталей, подаваемых на сборку. В процессе сборки методом ПВ для достижения требуемого размера замыкающего звена не требуется никакой дополнительной информации и связанных с этим дополнительных сложностей по ее получению и автоматическому использованию. Метод ПВ отличается от всех другах методов достижения точности, требующих получения и использования дополнительной информации в ходе реализации сборочного процесса. Относительная простота организации и управления сборочными процессами при использовании метода ПВ объясняет его широкую распространенность для достижения точности размеров в автоматическом производстве.

Рис. 2.4. Структурная схема автоматической сборки методом ПВ

Единственный недостаток метода ПВ — необходимость более высокой точности изготовления составляющих звеньев, чем при любом другом методе достижения точности. Поэтому относительная простота автоматизации сборки методом ПВ требует, как правило, высокой точности изготовления деталей, входящих в сборочную единицу.

Сборка методом ПВ наиболее производительна, так как не требует дополнительных затрат времени на получение и использование какой-либо дополнительной информации. Автоматическое сборочное оборудование, работающее при использовании этого метода, характеризуется простотой и компактностью. Однако стремление предельно удешевить сборку и автоматическое сборочное оборудование использованием ПВ приводит в ряде случаев к значительному повышению точности, а следовательно, и себестоимости изготовления составляющих деталей, что не всегда окупается снижением затрат на сборку.

При использовании метода НВ не у всех собранных сборочных единиц гарантируется получение замыкающего звена в требуемых допусках. Поскольку заранее не известно, в каком именно изделии требуемый размер замыкающего звена не обеспечивается, то замыкающее звено размерной цепи, образующееся при сборке, необходимо контролировать в каждой сборочной единице. Поэтому приходится осуществлять 100 % -ный контроль изделий. Это усложняет и удорожает сборку методом НВ, так как необходимо предусмотреть дополнительную контрольную позицию в сборочной автоматической линии или в сборочном автомате. Вместе с тем при использовании метода НВ допуски на составляющие звенья размерной цепи, т.е. на изготовление деталей, увеличиваются при той же точности замыкающего звена по сравнению с допусками при использовании метода ПВ

в среднем в  раз, где m — число составляющих звеньев, при 0,27 %-ном риске и нормальных законах распределения размеров. Поэтому чем больше составляющих звеньев в размерной цепи, тем выгоднее использовать метод НВ по сравнению с методом ПВ.

раз, где m — число составляющих звеньев, при 0,27 %-ном риске и нормальных законах распределения размеров. Поэтому чем больше составляющих звеньев в размерной цепи, тем выгоднее использовать метод НВ по сравнению с методом ПВ.

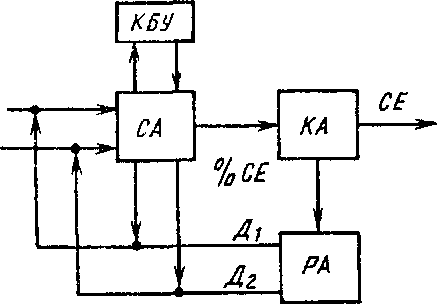

Структурная схема сборочного автомата, реализующего сборку методом НВ, показана на рис. 2.5. Детали Д1 и Д2 собираются в сборочном автомате СА. Все СЕ должны пройти контрольный автомат КА и часть СЕ, попавших в процент риска, будет отбракована. Эти СЕ должны быть разобраны разбирающим автоматом РА, а составляющие детали возвращены для повторной сборки в другом сочетании.

Рис. 2.5. Структурная схема автоматической сборки методом НВ

В ряде случаев, например при сборке валика и втулки по переходной посадке, может оказаться, что некоторые детали вовсе нельзя установить при сборке. Эти случаи тоже включены в процент риска. Они могут привести к заклиниванию или поломке сборочного автомата. Для предотвращения заклинивания и поломок необходимо предусмотреть контрольно-блокировочное устройство КБУ, которое прерывает сборочный процесс, выводит из зоны сборки несобранные детали, возвращает автомат в исходное состояние для продолжения сборки других деталей. КБУ срабатывает при получении текущей информации о сборочном процессе. Для этого бывает достаточным контролировать силы в процессе соединения деталей на рабочей позиции сборочного автомата, например осевую силу при постановке валика во втулку. В случае возникновения натяга или при заклинивании деталей сила сопротивления движению рабочего органа сборочного автомата, устанавливающего деталь, увеличится, что послужит сигналом к прерыванию сборки, возвращению рабочего органа в исходную позицию и удалению собираемых деталей из рабочей зоны автомата.

В ряде случаев, например при сборке валика и втулки по переходной посадке, может оказаться, что некоторые детали вовсе нельзя установить при сборке. Эти случаи тоже включены в процент риска. Они могут привести к заклиниванию или поломке сборочного автомата. Для предотвращения заклинивания и поломок необходимо предусмотреть контрольно-блокировочное устройство КБУ, которое прерывает сборочный процесс, выводит из зоны сборки несобранные детали, возвращает автомат в исходное состояние для продолжения сборки других деталей. КБУ срабатывает при получении текущей информации о сборочном процессе. Для этого бывает достаточным контролировать силы в процессе соединения деталей на рабочей позиции сборочного автомата, например осевую силу при постановке валика во втулку. В случае возникновения натяга или при заклинивании деталей сила сопротивления движению рабочего органа сборочного автомата, устанавливающего деталь, увеличится, что послужит сигналом к прерыванию сборки, возвращению рабочего органа в исходную позицию и удалению собираемых деталей из рабочей зоны автомата.

Использование метода НВ, таким образом, требует дополнительного оснащения сборочного автомата контрольной позицией и блокирующим устройством, требует разборки изделий, не соответствующих требованиям точности (их количество соответствует проценту риска) и средств возврата деталей на сборку. Для осуществления сборки требуется дополнительная информация, которая может быть получена не заранее, а только лишь в процессе сборки или по завершении сборки. Эта информация должна быть получена с помощью соответствующих датчиков, преобразована для автоматического анализа и выдачи управляющего воздействия, а также использована для осуществления автоматической сборки методом НВ.

Наличие процента риска, необходимость получения и использования в ходе сборки дополнительной информации требует дополнительных затрат времени на сборку, что снижает ее производительность. Вместе с тем увеличение в несколько раз допусков размеров составляющих звеньев, т.е. допусков на изготовление собираемых деталей, и следовательно, их удешевление может в ряде случаев окупить дополнительные затраты на автоматическую сборку изделия методом неполной взаимозаменяемости.

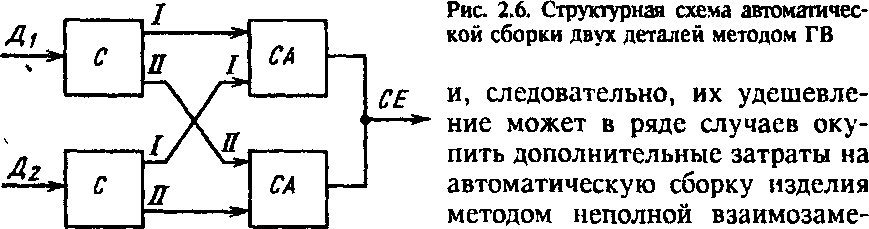

Рис.2.6. Структурная схема автоматической сборки двух деталей методом ГВ.

Схематично сборка двух деталей методом ГВ показана на рис. 2.6. При автоматической сборке методом ТВ детали должны быть предварительно рассортированы по размерам на группы сортировочными автоматами С. Далее детали Д1 и Д2 первой размерной группы собираются сборочным автоматом С А. Аналогично собираются детали других размерных групп. На схеме для простоты показаны два сборочных автомата, каждый из которых собирает детали одной размерной группы. Так может быть только при соответствующем большом объеме выпуска изделий. Если же для достижения требуемой производительности достаточно одного автомата, то детали разных размерных групп собираются на одном автомате по очереди. В этом случае необходимо обеспечить одновременную подачу на сборочную позицию собираемых деталей какой-либо одной размерной группы. В пределах одной размерной группы достижение точности изготовления изделий осуществляется методом ПВ. Поэтому в собранных изделиях гарантируется достижение требуемого размера замыкающего звена и дополнительный контроль не требуется.

При сборке методом ГВ т составляющих сборочную единицу деталей сортируют на п размерных групп. Для хранения и подачи на сборку необходимо тп накопителей. Некоторые детали клеймят или маркируют, чтобы при сборке их не перепутать с такими же деталями другой размерной группы. Это усложняет организацию сборки. Предварительная сортировка собираемых деталей на размерные группы требует получения информации о размерах всех деталей путем их измерения. Поэтому по сравнению с методом ПВ метод ГВ так же, как и другие методы, требует увеличения информации для осуществления сборки. Для этого необходимы дополнительные устройства и дополнительные затраты времени. Вместе с тем допуски на составляющие звенья расширяются в п раз и при ГВ К = п.

Достижение требуемой точности замыкающего звена регулированием размера в автоматической сборке может осуществляться с использованием подвижного или неподвижного компенсатора. В первом случае для этого следует использовать соответствующие возможности конструкции самого изделия, где размер может регулироваться с помощью винтового, клинового или другого механизма. Во втором случае при неподвижном компенсаторе требуется заранее изготовить детали-компенсаторы нескольких разных размеров и в процессе сборки установить компенсатор необходимого в данном случае размера. Так, например, для обеспечения требуемого натяга подшипников выходного вала редуктора (см. рис. 2.2), регулируемого с помощью прокладки между крышкой подшипника и корпусом, необходимо собрать узел без прокладки, приложить к крышке необходимую силу для создания натяга подшипника, измерить образовавшийся зазор между корпусом и крышкой и поставить в этот зазор прокладку соответствующей толщины, сняв предварительно крышку подшипника. Таким образом, при регулировании необходимо получать информацию в процессе сборки и организовать обратную связь.

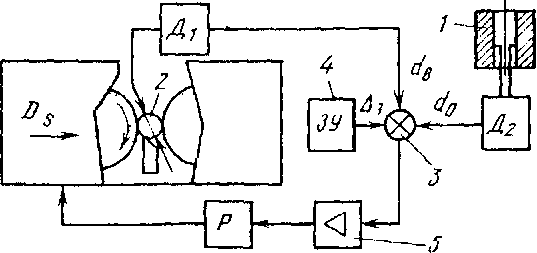

Рис. 2.7. Схема автоматической сборки шарикоподшипников

Примером использования метода регулирования в автоматической сборке может быть автоматическая сборка подшипников. Размеры шариков Ш (рис. 2.7), поступающих на сборку, измеряются в контрольно-сортировочном автомате КСА, и шарики сортируются по размерам на 50 размерных групп через 2 мкм. Рассортированные по группам шарики попадают в накопители H. На позицию автомата поступают два кольца шарикоподшипника: наружное 1 и внутреннее 2. Радиальный зазор между двумя пришедшими на сборку кольцами 1 и 2 автоматически измеряется датчиком Д. Сигнал от датчика поступает в решающее устройство РУ и далее в устройство выбора УВ размеров шариков. УВ включает и переключает подвижный лоток на кассету накопителя с требуемыми размерами шариков. Необходимое число шариков нужного размера по трубчатому лотку 3 подается на сборочную позицию.

Применение метода регулирования в автоматическом производстве связано с необходимостью автоматического измерения размеров, обработки полученной информации и использования ее для регулирования механизма или процесса.

Использование ЭВМ, контактных головок, активного контроля размеров, адаптивного управления свидетельствует о переходе от метода полной взаимозаменяемости на метод автоматического регулирования для достижения высокой точности в условиях автоматического производства.Таким образом, метод регулирования для достижения требуемой точности замыкающих звеньев размерных цепей характеризуется следующими общими положениями: допуски размеров составляющих звеньев могут быть установлены исходя из возможностей изготовителя и значительно большими по сравнению с допусками размеров при ПВ; для регулирования размеров при сборке необходимо наличие информации о получаемых при сборке размерах, т.е. наличие обратной связи; регулированием можно обеспечить высокую точность размера замыкающего звена независимо от допусков размеров, с которыми изготовлены составляющие звенья.

Подвижный компенсатор в сборочной единице должен быть реализован в виде винтовых, клиновых и других устройств, позволяющих регулировать размеры.

Достижение требуемой точности замыкающего звена размерной цепи пригонкой состоит в удалении необходимого слоя материала с детали, являющейся компенсатором, для компенсации отклонений размеров всех составляющих звеньев. Этот метод похож на метод регулирования с неподвижным компенсатором. Разница лишь в том, что компенсатор не изготовлен заранее с определенными размерами как при методе регулирования, а имеет необходимый припуск, который частично или полностью удаляется при сборке для достижения требуемой точности замыкающего звена.

Пригонка так же, как и регулировка, позволяет обеспечить высокую точность размера замыкающего звена даже при большом числе составляющих звеньев. Однако для пригонки необходимо осуществлять дополнительную обработку компенсатора непосредственно при сборке, что в ряде случаев нежелательно.

На рис. 2.8 показана схема автоматической пригонки плунжеров под размер плунжерной втулки. Окончательно обработанная плунжерная втулка 1 подается на бесцентрово-шлифовальный станок, на котором под диаметр d0 отверстия втулки 1 дошлифовывается плунжер 2 по наружному диаметру dB. Диаметр d0 отверстия втулки измеряется датчиком Д2, а диаметр dB плунжера измеряется в процессе обработки датчиком Д]. Сигналы с датчиков, пропорциональные диаметрам d0 и dB, подаются в сравнивающее устройство 3, где вы-

числяется разность Д = d0 — dB и сравнивается с сигналом от задающего устройства 4, которое задает требуемое значение ширины зазора в соединении втулки и плунжера (замыкающее звено). Пока заданное значение зазора больше текущего значения, сигнал с выхода сумматора 3, усиленный усилителем 5, оказывается положительным и шлифование плунжера продолжается. По мере шлифования размер dB постепенно уменьшается и разность Д = dB — d0 постепенно увеличивается. При достижении заданного значения разности диаметров, т.е. Д = Д3, сигнал на выходе сумматора становится равным нулю и затем становится отрицательным. Регулятор Р мгновенно срабатывает и подает команду на отвод шлифовального круга. Размер dв плунжера соответствует размеру d0 втулки и их разность равняется требуемому зазору Δ3. Таким образом, каждый плунжер индивидуально подгоняется по диаметру к диаметру каждой втулки. Так осуществляется автоматическая пригонка плунжеров.

Рис. 2.8. Схема автоматической пригонки плунжеров под размер плунжерной втулки

Обратная связь в данном случае осуществляется благодаря использованию датчика Д1, измеряющего диаметр плунжера, и датчика Д2, измеряющего диаметр отверстия втулки. Вычисление разности двух аналоговых сигналов здесь очень просто реализуется операционным усилителем; задатчик представляет собой переключатель или потенциометр со шкалой. В более сложных случаях необходимо использовать вычислительную технику. При сборке методом ПВ в этом нет необходимости. Метод пригонки имеет те же отличия от метода ПВ, что и метод регулирования. В отличие от метода регулирования метод пригонки требует обработки компенсатора.

Каждый из перечисленных пяти методов имеет преимущества, недостатки и области наиболее эффективного использования. Критерием выбора метода является минимум суммы всех затрат на изготовление составляющих звеньев и сборку.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 1616; Нарушение авторских прав?; Мы поможем в написании вашей работы!