КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Автоматическое диагностирование режущего инструмента

Большое влияние на точность обработки оказывает состояние режущего инструмента, которое может контролироваться как прямым, так и косвенным методами.

К прямому методу относится автоматическое измерение длины резцов, сверл, разверток и других инструментов с помощью датчиков касания.

Косвенный метод основан на использовании датчиков для измерения сил резания и крутящих моментов, характеризующих состояние режущих инструментов. Типовые датчики — измерительное устройство силы резания с тензодатчиками (рис. 4.21, а), пьезоэлектрический датчик для измерения деформаций (рис. 4.21, б), магнитоупругий датчик для измерения деформаций (рис. 4.21, в), магнитоупругий трансформаторный датчик (рис. 4.21, г), магнитоупругий датчик для измерения крутящего момента (муфтового типа) (рис. 4.21, д), тензо- датчики для измерения крутящего момента (рис. 4.21, е), магнитоупругий датчик для измерения крутящего момента — для измерения магнитных свойств скручиваемого участка вала (рис. 4.21, ж), датчик для определения крутящего момента по силе тока двигателя привода (рис. 4.21, з).

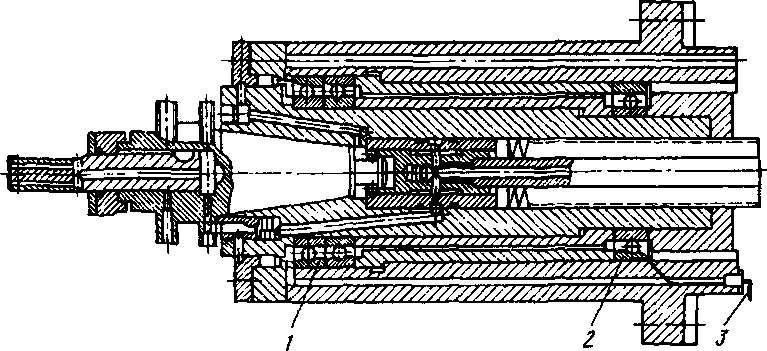

Степень изнашивания и целостность инструмента контролируются датчиками-подшипниками, смонтированными в шпинделе обрабатывающего станка. Износ или поломка режущей кромки инструмента влияет на силу резания и силу тока на приводе главного движения. Для регистрации этих параметров систему автоматического контроля состояния инструмента выполняют следующим образом. На шпинделе станка (рис. 4.22) монтируют подшипники качения 1 и 2, оснащенные тензометрическими датчиками. По мере изменения силы резания меняется нагрузка на подшипники, воспринимаемая датчиками. Информация в виде сигнала поступает по соединительному кабелю 3 на усилитель и устройство обработки результатов измерения, управляе-

Рис. 4.21. Типовые датчики, используемые для измерения сил и моментов

Рис. 4.21. Типовые датчики, используемые для измерения сил и моментов

|

Рис. 4.22. Шпиндель станка, оснащенный датчиками-подшипниками

Рис. 4.22. Шпиндель станка, оснащенный датчиками-подшипниками

|

мое микропроцессором. Значения получаемых сигналов сравниваются с контрольными (заданными) и вырабатывается соответствующий сигнал. Если фактические значения нагрузки на подшипник не превышают расчетных, то критический износ не наступил и инструмент может эксплуатироваться далее. Если же значения нагрузки на подшипник превышают допустимое, то инструмент изношен и подлежит замене.

Рассмотрим наиболее простой метод определения поломок режущего инструмента. Проверяемый инструмент после предварительного вызова подпрограммы автоматически вставляется в шпиндель станка и подается на устройство измерения длины, устанавливаемое в рабочей зоне станка с ЧПУ так, что оно занимает определенное положение относительно заданной (нулевой) точки. Затем щупами измеряется длина инструмента и полученное значение сравнивается с программируемым — таким образом выявляется поломка инструмента. Разработаны алгоритмы, позволяющие определять в автоматическом режиме состояние целостности режущего инструмента, а также автоматические методы, основанные на использовании бесконтактных электронных устройств и других современных технических средств.

Параметры инструмента проверяют во время, до и после работы. Во время работы контролируют параметры резания, функционально зависящие от его износа, например, силу тока двигателя привода главного движения, период стойкости инструмента, его нагрузку, фиксируемую специальными подшипниками, снабженными тензоиз- мерительными датчиками.

До и после обработки деталей контролируют состояние измеряемого инструмента, которое определяют поворотными щупами. Используют также комбинации указанных видов контроля.

|

|

Дата добавления: 2014-11-18; Просмотров: 1113; Нарушение авторских прав?; Мы поможем в написании вашей работы!