КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы подготовки, доставки к оборудованию и отладки управляющих программ 1 страница

|

|

|

|

Проектирование системы технологической подготовки (ТП) производства в ГПС включает системы автоматизированного проектирования технологических процессов (САПР ТП) и автоматизированной подготовки управляющих программ (САП УП).

Эффективность функционирования ГПС в значительной степени зависит от качества проектирования технологических процессов обработки резанием и подготовки УП для программно-управляемого оборудования.

В России и за рубежом разработаны САП, ориентированные на определенные типы оборудования, например сверлильные (СПС-С, ЕХАРТ-1) и токарные (СПС-Т, ЕХАРТ-11) станки. С помощью этих САП решается специфическая задача технологического проектирования — на основе геометрической и технологической информации о процессе изготовления детали на заданном станке разрабатывается управляющая программа, т.е. последовательность команд на управление рабочими органами станка.

Вследствие использования в ГПС оборудования различных видов необходимо использовать и различные САП, а кроме того, квалифицированный технолог-программист должен многократно записывать информацию о детали и структурных элементах технологического процесса ее обработки. Поэтому одной из актуальных проблем функционирования ГПС является создание комплексной САПР ТП, обеспечивающей проектирование технологических процессов для деталей всех классов в условиях единичного и серийного производства с одновременной разработкой УП для программно-управляемого оборудования при одноразовом вводе исходных данных. При этом используются следующие принципы: системный подход и возможность совершенствования системы; блочность построения структуры; модульный принцип программирования; стандартизация элементов системы; стандартизация методов решения задач проектирования.

|

|

|

Это достигается: разработкой структуры и функциональных связей между блоками исходя из конечного результата проектирования; синтезом возможных решений и выбором оптимального варианта решения на отдельных этапах проектирования; единством информационной базы; этапностью внедрения; возможностью системного развития.

В САПР ТП стандартизуются: состав и структура задач проектирования; состав информационных массивов; формы входных и выходных документов; алгоритмы и процедуры решения отдельных задач.

Входные документы при автоматизированном проектировании следующие: описание чертежа детали на формализованном технологическом языке; задание на проектирование.

Выходные документы следующие: маршрутные карты, управляющая программа, карта наладки и листинг по каждой технологической операции, выполняемой на программно-управляемом оборудовании.

Технологическое проектирование включает шесть этапов.

Этап 1 — описание деталей на формальном технологическом языке (ФТЯ), подготовка данных на машинных носителях, ввод, контроль и накопление описаний в архиве. Описание деталей производится на ФТЯ со свободным форматом записи.

Для описания информации используются записи, структура которых имеет следующий вид:

запись: = <идентификатор><1><параметрх,>/<параметр>/...

В качестве идентификатора языка используются мнемонические обозначения:

ДЕТ — деталь, ДОК — документ, МАТ — материал; ГАБ — габаритные размеры; ХТО — химико-техническая обработка й т.д. Записи указываются только в случае данного вида информации на чертеже и могут следовать в произвольном порядке. Такая структура обеспечивает гибкость языка и простоту корректировки данных.

Следует также отметить, что ФТЯ является открытым языком, т.е. возможна его модернизация путем добавления в случае необходимости новых видов записей.

|

|

|

В качестве машинных носителей могут использоваться магнитные ленты и дискеты. При вводе записей осуществляется их контроль по формату, структуре и составу параметров. Описания деталей накапливаются в архиве, построенном на основе использования устройств прямого доступа (магнитных дисков).

Этап 2 — проектирование технологического процесса. На этом этапе осуществляются: подготовка исходной информации для проектирования; назначение возможных видов заготовок; назначение маршрутов обработки поверхностей детали; расчет межпереходных припусков; расчет режимов резания и укрупненное нормирование; выбор вида и расчет габаритных размеров заготовки; определение порядка следования технологических переходов; расчет межпереходных размеров; выбор оборудования; назначение режущего и измерительного инструмента.

В результате на этом этапе формируется кодированный массив элементарных технологических переходов, для каждого из которых указываются параметры поверхности, размерные, точностные и режимные параметры, модель станка, коды режущего и измерительных инструментов.

Этап 3 — формирование технологического документа. При выборе универсального оборудования в графе "Содержание операции" технологической карты синтезируются записи по отдельным технологическим переходам. При выборе программно-управляемого оборудования в этой графе должна быть сформулирована запись "обработка в соответствии с управляющей программой номер...", а не информация по технологическим переходам.

Этап 4 — подготовка информации с учетом особенностей изготовления детали на станках с ЧПУ. На этом этапе осуществляются: определение порядка следования технологических переходов применительно к конструктивно-технологическим особенностям станков с ЧПУ; расчет координат расположения элементарных обрабатываемых поверхностей (ЭОП); определение позиций режущего инструмента в инструментальном магазине (головке) станков с ЧПУ; определение соотношения между системой координат станка и системой координат заготовки.

Обработка заготовок на станках с ЧПУ, особенно на многоцелевых, имеет свою специфику. Выполнение переходов при обработке отверстий осуществляется консольным инструментом, точность относительных размеров обусловливается точностью позиционирования рабочих органов станка. Поэтому в общем случае порядок следования переходов должен быть скорректирован на основе следующих правил: при обработке нескольких классных отверстий (число переходов больше трех) каждое отверстие обрабатывается при одном позиционировании рабочих органов станка;

|

|

|

при обработке резьбовых отверстий малого диаметра (менее 15 мм) применяется такая последовательность переходов: центрование с образованием фаски, сверление, нарезание резьбы метчиком (резцом). Естественно, что в этом случае должны быть пересчитаны и некоторые координирующие размеры.

В исходном массиве технологических переходов упорядоченные конструктивные объединения ЭОП (совокупности), например отверстия, расположенные по окружности, задаются основным размером ЭОП, диаметром и координатами центра окружности. При выполнении технологических переходов должны быть рассчитаны координаты каждой ЭОП. Эти расчеты проводятся по определенным правилам в зависимости от различных видов совокупностей.

В зависимости от конструктивных особенностей выбранной модели станка режущие инструменты распределяются по гнездам инструментального магазина с учетом специфики используемой системы ЧПУ. Так, концевые фрезы устанавливаются в те гнезда магазина, для которых предусматривается коррекция радиуса инструмента; при использовании торцовых фрез и расточных головок с диаметром, большим предельного, соседние гнезда оставляют свободными.

Каждая заготовка или группа заготовок обрабатывается с использованием конкретного приспособления, поэтому для установления соотношения между координатами станка и заготовки необходимо определить координаты базовых поверхностей приспособления относительно начала системы координат станка.

После решения указанных задач преобразованный и дополненный массив технологических переходов подготовлен для разработки УП.

|

|

|

На рассматриваемом этапе могут быть созданы и выданы два сопроводительных технологических документа:

1) карта наладки, в которой указаны координаты соотношения и для каждой позиции инструментального магазина задан режущий инструмент и его размерные параметры;

2) распечатка программы (листинг), в которой для каждого технологического перехода, выполняемого при обработке заготовки на рассматриваемой технологической операции, указываются ее размерные и режимные параметры.

Этап 5 — преобразование информации в записи языка CAII, например MODAPT. Для реализации программы MODAPT (процессор и преобразование данных на языке CL DATA) необходимо кодированную информацию по каждому технологическому переходу преобразовать в запись на исходном языке MODAPT. Для этого целесообразно использовать таблицу соответствия между кодовыми обозначениями одинаковых данных. В результате по каждому технологическому переходу формируется массив записей на промежуточном языке CL DATA.

Этап 6 — формирование программы в коде ISO—7bit. Управляющая программа формируется с помощью программы "постпроцессор", которая разрабатывается применительно к изготовлению детали на конкретном станке. В соответствии с этой программой запись на языке CL DATA преобразуется в команды, реализующие технологические переходы в кодах ISO—7bit. В результате выдается управляющая программа детали на станке с ЧПУ.

Хотя выше рассмотрено использование в качестве САП системы MODAPT, подробно проанализируем методы подготовки У П.

Система автоматизированного проектирования УП для оборудования с ЧПУ входит в состав системы технологической подготовки — составной автоматизированной части ГПС. Оперативность разработки УП для оборудования с ЧПУ требует соответствующих методов создания технологической информации для оборудования с программным управлением в ГПС.

Существуют следующие методы разработки УП: ручная подготовка управляющей информации, соответствующая международному стандарту ISO-1056, непосредственно по чертежу; она недостаточно удобна для пользователя, трудоемка и связана с большим числом ошибок, поэтому применять ее не рекомендуется;

разработка УП по схеме процессор-постпроцессор с описанием детали на технологически ориентированном входном языке САП, например, ЕХАРТ, COMPACT, APT и т.д. Языковый процессор САП позволяет преобразовать управляющую информацию на языке CL DATA. С помощью последующей переработки информации на CL DATA постпроцессор выдает УП для станков с ЧПУ;

получение CL DATA исходя непосредственно из конструкторских расчетов и формирование УП в постпроцессоре;

получение УП на основе конструкторских расчетов без использования процессора или постпроцессора.

Важен правильный выбор средств и соответствующих методов составления программ. Для расчета УП применяют универсальные и специализированные ЭВМ. Большое значение имеют диалого-ориентированные процессоры.

Диалоговые системы позволяют составлять программы и приводить их отладку непосредственно на станке. Эффективная работа в режиме ручного ввода программ возможйа при следующих условиях:

составлении и отладке программ в режиме диалога оператора с ЭВМ на естественном языке; уменьшении времени программирования; наличии стандартных программ;

пошаговом описании форм в режиме диалога; корректировании программ непосредственно на станке; наличии программ обработок на семейства деталей; автоматической оценке времени установки, резания и перестройки; графическом выводе информации о траектории движения инструмента.

Программа обработки составляется в режиме диалога, порядок которого определяется оператором. Данные могут вводиться в абсолютной, относительной и полярной системах координат. Контур детали описывается в порядке протекания технологического процесса обработки. Подготовка программ непосредственно на станке широко применяется для позиционных систем ЧПУ и токарного оборудования, обрабатывающего заготовку несложных форм, когда движения формообразования параллельны оси. Программирование контурных систем токарных станков затруднено. Большинство систем ручного ввода программ работает эффективно только в условиях, на которые они первоначально ориентировались. При выборе устройства следует оценить временные затраты на программирование, сложность языка, объем исходной информации, возможность вводить данные непосредственно с чертежа.

В условиях применения ГПС разработка программ с ручным вводом возможна на предприятиях со следующими условиями: номенклатура деталей, изготовляемых в ГПС, небольшая; обновление номенклатуры деталей редкое; мощность производства и, следовательно, наличие производственных служб незначительны.

Метод расчета программ на станке с ручным вводом способствует наличию большой памяти устройства ЧПУ (вместимость отдельных систем с ЧПУ составляет 15—100 УП), а также возможности программирования во время обработки, что снижает время простоя оборудования.

Большое значение для выбора метода подготовки управляющей информации в условии ГПС имеет прежде всего экономическая оценка. Однако метод программирования можно выбрать, считая ГПС трехуровневым автоматизированным комплексом. Система организации управления с тремя уровнями предопределяет разработку УП для оборудования с ЧПУ на втором уровне управления, т.е. в технологическом бюро, что является традиционным методом разработки УП. Он заключается в том, что на входном языке одной из систем программирования (ART, ЕХАРТ, MODAPT, TEXTRAH, САПСМ4 и т.д.) описываются технологический процесс и геометрические образы обрабатываемых элементов детали. Далее программа рассчитывается в процессоре системы с формированием промежуточных данных в виде CL DATA. Затем трансляция идет в постпроцессоре с формированием УП в кодах устройства управления конкретным станком с ЧПУ.

При использовании рассматриваемого метода проводить расчет положения опорных точек и переводить в конкретные коды станка в формате ISO не требуется. Некоторые САП позволяют автоматизировать формирование траекторий движения инструмента, расчет режимов резания и выбор инструмента.

Каждой конкретной системе соответствуют методы контроля полученных результатов работы САП; визуальный графический контроль на уровне CL DATA, при котором возможно редактирование траектории движения инструмента; графический контроль на уровне УП; выдача диагностических сообщений о прохождении расчета на ЭВМ и его результатах.

Трудоемкость разработки управляющей информации высока. Данные, полученные при расчете УП, многократно используются в подсистеме планирования работы ГПС. Следовательно, УП надо иметь на втором уровне управления ГПС, а не только в устройстве управления программным оборудованием. Синтез технологического процесса обработки является достаточно трудоемким процессом и поэтому необходимо реализовать его с возможно большим применением ЭВМ. Однако не вся номенклатура деталей, изготовляемых на оборудовании технического комплекса ГАП, формализуется при разработке технологии. Поэтому необходимо разработать технологический процесс обработки в режиме диалога технолога с ЭВМ. Причем способ установки (базирования) заготовки и последовательность обработки выбирает обычно технолог. Если указана последовательность зон обработки, то построение траектории движения инструмента осуществляется автоматически.

Варианты решения данной проблемы могут быть различными. Расчет траектории осуществляется в процессоре САП при правильном вводе исходной программы на входном языке. Если имеется возможность автоматически сформировать исходную программу на входном языке, то расчет CL DATA осуществляется автоматически и далее формируется УП в кодах конкретного устройства управления станков с ЧПУ в составе ГПС.

В настоящее время разработка технологии обработки сопровождается предварительным кодированием исходной информации о детали с описанием параметров, что является весьма трудоемким делом. Возникает задача разработки сложных, объемных языков кодирования входных данных.

Альтернативой рассматриваемому варианту является разработка и ввод исходных данных при автоматизированном проектировании и конструировании. Сформированные геометрические данные, дополненные необходимой информацией в технологической части САПР, поступают в постпроцессор. Далее расчет проводится по установленной схеме.

В настоящее время имеется около 150 различных систем автоматизированного программирования с ЧПУ. Наиболее применяемые из них: АРТ-4, ЕХАРТ1, ЕХАРТ2, ЕХАРТЗ, М1-11-АРТ, MODAPT, БЕРТ-34, СПД, TEXTRAN, APT-CM, АРТ-ЕС, САП-СМ4.

САП различаются входными языками. В них используются табличные языки, языки, близкие к разговорным, естественные и смешанные языки. Наибольшее применение нашли аптоподобные языки. Они были созданы на основе словаря входного языка APT.

В технологических службах уже сейчас можно организовать локальные сети с постановкой САП, языково-совместных с САП на ЭВМ верхнего уровня, и решать необходимые задачи на своем уровне с формированием УП в зависимости от сложности, размещая базы данных на верхнем ровне системы.

При выборе САП для включения в состав АС ТПП необходимо учитывать следующее:

ЭВМ, на которой реализованы данные системы; пригодность систем для программирования обрабатываемых деталей;тип входного языка;

число способов задания геометрических примитивов; число одновременно обрабатываемых координат; возможность создания и сохранения типовых подпрограмм; операционную среду, в которой функционирует прикладное программное обеспечение;

возможность графического контроля CL DATA и УП; возможность объемной обработки; возможность задания геометрических примитивов в канонической форме;наличие типовых циклов обработки; возможность создания библиотеки станков, инструментов и режимов обработки.

Следует отметить, что САП имеют различные способы задания движения инструментов. Такие САП, как ТЕХТРАН, MODAPT, APT, позволяют осуществить обработку по направляющим и образующим поверхностям, что дает возможность менять режимы обработки в любом месте траектории движения инструмента. Контурная обработка в системе СПД, БЕРТ-34, М1-11-АРТ позволяет задавать режимы обработки только перед описанием и включением контура движения.

Сравнительные характеристики различных систем, эксплуатируемых в промышленности, приведены в табл. 4.1. САП, объединенная с САПР ТП, должна удовлетворять ряду требований:

должна иметь развитой геометрический процессор, т.е. достаточное число геометрических элементов, способов заданий движения инструмента, библиотек инструментов, макропроцедур, циклов обработки, библиотек параметров обработки;

должна обеспечивать возможность организации режима многотерминальной работы в рамках операционной среды, в которой она функционирует;

при использовании в ГПС оборудования различного вида должна обеспечивать возможность быстрой разработки постпроцессоров;

при усложнении конструкции выпускаемых изделий должна обеспечивать возможность объемной обработки;

должна иметь возможность выполнять графический контроль как УП, так и CL DATA, и осуществлять интерактивное графическое взаимодействие при развитии соответствующей вычислительной техники.

Из рассмотренных САП наиболее полно указанным требованиям удовлетворяет MODAPT. Он функционирует в наиболее развитой операционной среде RSX 11-3,2 (4), обеспечивающей режим многотерминальной работы.

Примечание. Знак + означает наличие, знак - отсутствие.

Рассмотрим возможную модель стыковки системы, проектирующей технологию, с САП. Известно, что технологический процесс изготовления деталей на станках с ЧПУ отличается от технологического процесса изготовления деталей на универсальном оборудовании. Для осуществления стыковки с САПР ТП для универсального оборудования с САП необходимо добавить в нее компоненты, отражающие специфику программно-управляемого оборудования:

упорядочение технологических переводов для станков с ЧПУ; назначение номеров гнезд в инструментальном магазине для соответствующих инструментов;

перерасчет размеров для обработки на станках с ЧПУ, отражающий положение координат заготовки на станке с ЧПУ, а также требования для расчета точной траектории движения инструмента.

Первые две задачи должны решаться в САПР ТП, третья — реализуется средствами модуля формирования исходной программы (ИП) на языке программирования САП и непосредственно в САП. Входом в САП служит технологическая последовательность обработки заготовки, которая представляет собой массив записей длиной до 70 символов. Этот массив подобен массиву на промежуточном языке CL DATA и содержит все конструкторско-технологические данные об обработке заготовки. Получаемой конструкторско-техноло- гической информации о детали достаточно для построения ИП на языке САП (MODAPT) и расчета УП.

Формирование ИП на языке САП осуществляется по принципу фрагментной типизации: ИП синтезируется из отдельных фрагментов, отражающих выполнение типовых технологических переходов; далее они объединяются в группы; эти группы связываются между собой. Синтез ИП на языке САП, отражающий последовательность технологических переходов, смену инструментов, перерасчет геометрических размеров, изменение режимов резания и др., осуществляют согласно алгоритму автоматического формирования ИП на языке САП.

Фрагмент ИП представляет собой формализованное описание траектории движения инструмента при обработке элементарной поверхности или комплекса элементарных поверхностей в условиях осуществления соответствующего технологического перехода. Кон- структорско-технологическая информация об обработке детали (вид технологического перехода, размерные характеристики, номер инструментов и корректоров и т.д.) используется по мере необходимости при разработке ИП, при этом формальные параметры заменяются фактическими.

Библиотека фрагментов ИП содержит описание стандартных циклов обработки. САП, применяемая в интегрированной САПР технологических процессов — MODAPT, осуществляет программирование сложных произвольных контуров, включая объемную обработку.

Контрольные вопросы

1. Какие потоки информации существуют в автомат ическом производственном процессе''

2 Как реализуется автоматическое диагностирование режущего инструмента и оборудования?

3. Как выполняется идентификация объектов в ГПС 4 Каковы мстды нодтговки УП''

Глава 5. Проектирование автоматизированных и автоматических производственных процессов

5.1. Определение структуры и основных характеристик производственного процесса

Высокий уровень автоматизации производственных процессов может быть достигнут благодаря разработке и использованию интегрированных производственных комплексов (ИПК), которые обеспечивают автоматизацию всех операций по всему циклу производства, начиная от получения заказов на изготовление изделий и кончая их поставкой потребителю.

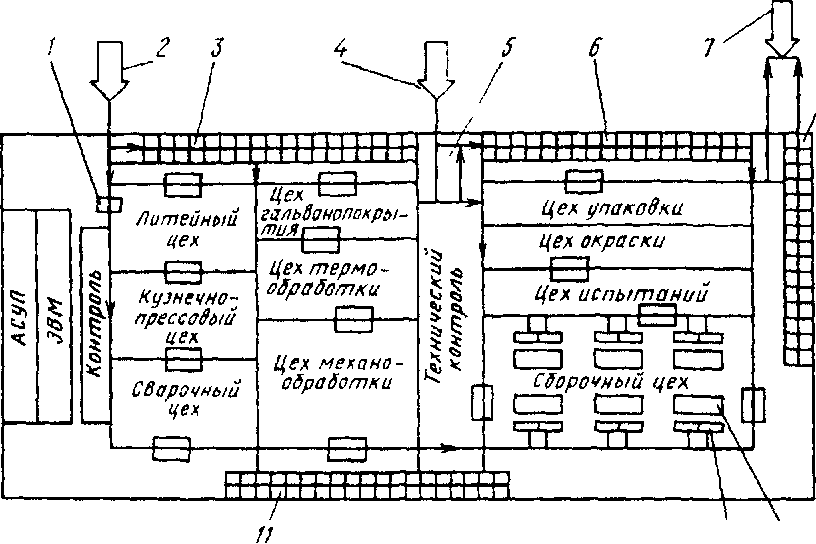

| Рис. 5.1. СЛема ГПС на уровне предприятия: / — робокар, 2 — трасса подачи материала на склад или в цехи, J — автоматический склад материала, 4 — трасса подачи покупных комплектующих изделий на склад или в цехи, 5 — участок расконсервации комплектующих изделий, 6 — автоматический склад комплектующих изделий, 7 — отправка изделий, 8 — автоматический склад изделий, 9 — сборочный центр, 10 — накопитель собираемых компонентов и собранных объектов, 11 — автоматический склад инструмента и приспособлений |

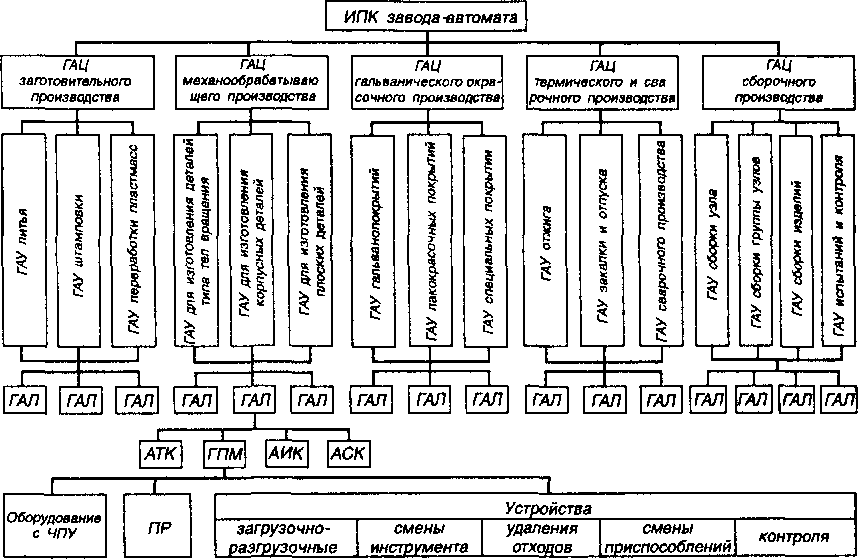

Создание предприятий (рис. 5.1) на базе таких ИПК возможно при конструктивной, технологической, энергетической, организационно- производственной, информационной, программно-алгоритмической совместимости элементов, входящих в состав производственной системы. Совместимость обеспечивает синхронность работы всех специализированных производств предприятия: литейного, кузнеч- но-прессового, испытательного и др. ИПК объединяет ГПС всех указанных производств (рис. 5.2).

При проектировании автоматических и автоматизированных производственных процессов необходим правильный выбор объектов производства для создания подразделений ИПК. Для этого следует исходить из оценки организационно-технологической структуры действующего предприятия, обусловливаемой специализацией ее производственных подразделений — цехов, участков, т.е. из оценки соответствия их специализации и типу производства продукции. Для вновь проектируемого предприятия такую структуру необходимо установить.

Основными составляющими ИПК являются ГПС, реализующие части производственного процесса. По назначению они подразделяются на три класса: для выполнения технологических процессов узловой или обшей сборки; для изготовления полуфабрикатов или деталей;

комбинированные — для изготовления деталей и сборки на них сборочных единиц или изделий. По структуре ГПС подразделяют на узкономенклатурные и широкономенклатурные.

Структура ГПС состоит из двух компонентов: производственной структуры и технологической структуры. Технологическая включает номенклатуру собираемых или изготовляемых деталей, сопрягаемых или обрабатываемых поверхностей, выполняемых операций с их взаимосвязями и характеризуется числом и типоразмером деталей, их классификационными признаками, последовательностью запуска заготовок в производство и размером партии, характером операций, затратами времени на их выполнение, степенью гибкости технологического маршрута. Производственная структура включает в виде ряда элементов производственные подразделения (технологические модули, участки, линии, вспомогательные и доделочные отделения) и характеризуется годовой программой выпуска, суммарной трудоемкостью, производственностью, коэффициентом сменности, средними значениями коэффициентов загрузки и использования оборудования, составом элементов структуры, взаимосвязи между ними.

Организационно-техническая структура подразделяется на следующие структуры: организационную, характеризуемую взаимосвязями подразделений ГПС и их внешними связями, формами организации труда, включая организацию переналадок и движения материальных потоков; функциональную, определяющую задачи отдельных подразделений и служб их обеспечения, функции обслуживающего персонала, содержание и форму документации; компоновочную, определяющую состав и расположение основного и вспомогательного технологического оборудования, складских и загрузочно-разгрузочных устройств, транспортные связи; информационно-управляющую, определяющую состав и распределение функциональных задач, технические средства, информационные потоки, средства программного обеспечения как системы управления ГПС в целом, так и ее отдельных подсистем.

Проектирование автоматизированных производственных процессов начинают с формирования массивов информации исходных данных, к которым относятся: номенклатура изделий, подлежащих изготовлению, и предполагаемый объем выпуска; ресурсы; регламентируемые условия производства; критерий оценки проектных решений. Затем выбирают номенклатуру изделий, анализируют их конструктивно- технологические признаки; формируют групповые технологии, определяют число групп оборудования, число единиц оборудования в каждой группе, формируют структуру производства, определяют коэффициенты загрузки оборудования, решают вопросы рационального распределения фонда времени работы оборудования. Затем осуществляют системный анализ проектируемых вариантов, отражающих характеристики производственных процессов. На этом этапе рассматривают вопросы рационального проектирования фонда времени работы оборудования, режимов его работы, качества производственного процесса. Под последним понимают уровни незавершенного производства и его составляющие в очередях в стадиях обработки и сборки; продолжительность производственного цикла; скорости производственного процесса и его этапов; производительность оборудования.

Далее решают задачи построения производственного процесса: специализации и концентрации производства; создания участков подетальной и подетально-групповой специализации; организации многономенклатурных групповых линий; формирования роботизированных технологических комплексов и гибких производственных модулей; оперативно-календарного планирования и т.д. К задачам оперативно-календарного планирования и управления относятся: разработка линейных подетально-пооперационных календарных планов-графиков; построение оперативно сменно-суточных календарных планов-графиков; оперативный учет, контроль и регулирование производства.

Затем при наличии функциональных подсистем АТСС, АСИО, САК, АСУО, АСУТП, АСНИ, САПР, АСТПП увязывают с ними обобщенные характеристики производственного процесса.

5.2. Условия применения автоматической сборки

Цель автоматизации сборки — получение минимума затрат живого и прошлого труда, заложенного в средствах автоматизации при выпуске заданного количества продукции.

На рис. 5.3, а приведена структура затрат на сборку заданного количества изделий в обычном (I) и автоматизированном (II) производстве; 31 и 31/’ — затраты соответственно на изготовление сборочного оборудования и с учетом проектно-конструкторской работы, 32/

и 32/— затраты на сборку заданного числа выпускаемых изделий. Все величины даны в единичном масштабе, который характеризует затраты простого труда. Повышение производительности общественного труда при переходе к автоматизированному производству обеспечивается при условии 31’/+ 32/ < 31 + 32. При уменьшении программы выпуска изделий в m раз затраты 32 ;и 32 / пропорционально

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 1274; Нарушение авторских прав?; Мы поможем в написании вашей работы!