КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Порядок проектирования 2 страница

|

|

|

|

КПД резьбы определяется как отношение полезной работы на винте к затрачиваемой работе на ключе при повороте на произвольный угол.

Элементарное поступательное перемещение винта  связано с элементарным поворотом винта на угол

связано с элементарным поворотом винта на угол  :

:

КПД собственно резьбы без учета сил трения на торце:

При  и

и  = 0,1,

= 0,1,  .

.

КПД винта с учетом трения на торце гайки:

.

.

2.1.7 Крепежные детали

Наибольшее распространение среди резьбовых крепежных деталей получили крепежные болты, винты, шпильки и гайки.

При сборке и разборке резьбового соединения крепежные детали поворачивают или удерживают от поворота соответствующим инструментом (ключом, отверткой) или непосредственно рукой. Встречаются также резьбовые детали с закладными головками, располагаемыми в пазу одной из соединяемых деталей.

| |||||

| а | б | в | г | ||

| Рис. 2.9. Резьбовые соединения |

Болты используются с гайкой (рис. 2.9 а) и применяются в тех соединениях, где возможно обеспечить доступ к обоим концам болтового соединения. При затяжке болтового соединения вращают гайку, а болт удерживают от проворачивания. Болтовое соединение предпочтительнее использовать: при соединении деталей сравнительно небольшой толщины; для соединения деталей из материалов не обеспечивающих достаточную прочность и долговечность резьбы, выполненной непосредственно на детали; при необходимости частого завинчивания и отвинчивания. Болты не требуют нарезания резьбы в детали, но не всегда удобны при сборке и не способствуют приданию машине удобных гладких форм.

Винты вкручиваются в резьбовые отверстия, выполненные в детали (рис. 2.9 б). Винтовые соединения используются: при отсутствии доступа к одной из сторон соединения; в случае достаточной прочности материала детали и достаточной ее толщины; при жестких требованиях к массе соединения. Для повышения износостойкости резьбы в корпусах из материалов невысокой прочности используют втулки (рис. 2.9 в), которые завинчивают или заливают в отверстие в корпусе.

|

|

|

Соединение с помощью шпильки (рис. 2.9 г) применяется в случаях: для соединения толстых пакетов деталей – вместо болтового соединения; при необходимости частого завинчивания и отвинчивания в корпусах из материалов невысокой прочности – вместо винтового соединения.

Болты и винты представляют собой цилиндрический стержень с резьбой на одном конце и головкой на другой.

Головки болтов и винтов подразделяют на: а) захватываемые инструментом снаружи головки; б) захватываемые инструментом изнутри или с торца головки; в) препятствующие проворачиванию. Некоторые виды головок представлены на рис. 2.10.

Головки с наружным захватом допускают наибольшую силу затяжки, но требует много места для поворота ключа. Наиболее распространены шестигранные головки (рис. 2.10 а), для затяжки которых требуется относительно небольшой оборот ключа (на 1/6 оборота). Шестигранные головки бывают нормальной и повышенной точности, с нормальным и уменьшенным размером под ключ, увеличенной, нормальной и уменьшенной высоты.

| |||||||||||

| а | б | в | г | ||||||||

| |||||||||||

| д | е | ж | з | и | к | л | м | н | |||

| Рис. 2.10. Виды головок болтов и винтов | |||||||||||

В условиях частого завинчивания и отвинчивания, например, в станочных приспособлениях, и при наличии свободного пространства для поворота ключа, применяют квадратные головки (рис. 2.10 б и 2.10 в).

В условиях стесненных габаритов применяют винты с головками, имеющими на поверхности шлицы треугольного профиля (рис. 2.10 г). Такие головки требуют специальных торцевых ключей и поэтому имеют ограниченное применение.

|

|

|

Головки с внутренним и торцевым захватом можно устанавливать в углублениях на детали, что уменьшает габариты, придает гладкую, удобную для обслуживания форму изделия, улучшает эстетику.

Широкое распространение в последнее время получили головки с внутренним шестигранником (рис. 2.10 д). Размер шестигранника подобран таким образом, что максимальный момент затяжки, допускаемый ключом, соответствует прочности винтов и является предохранительным элементом от перетяжки.

Так же широко распространены головки со шлицами под обычную (рис. 2.10 к) и крестообразную (рис. 2.10 л) отвертки. Головки могут быть цилиндрическими (рис. 2.10 е), полукруглыми (рис. 2.10 ж), потайными (рис. 2.10 и) или полупотайными (рис. 2.10 з). Головки под обычную отвертку применяют для винтов малых размеров и для малых сил затяжки. Головки с крестообразным шлицом более совершенны и допускают несколько больший момент затяжки.

Из головок, препятствующие проворачиванию, наиболее распространены закладные головки квадратной формы (рис. 2.10 б) или с двумя лысками (рис. 2.10 м), которые закладывают в специальные гнезда, выполненные в корпусе детали. Так же применяются круглые головки с усиком, вызывающим обмятие детали (рис. 2.10 н), или некруглым подголовком.

| |||

| а | б | в | г |

| Рис. 2.11. Конструктивные формы стержней болтов и винтов |

По форме стержня винты бывают: с нормальным стержнем (рис. 2.11 а); с утолщенным стержнем для установки в отверстие без зазора, для предотвращения сдвига соединяемых деталей (рис. 2.11 б); со стержнем уменьшенного диаметра и подголовком (центрирующим пояском) (рис. 2.11 в). Последние болты обладают повышенной податливостью и пониженной концентрацией напряжений у резьбы и применяются в ответственных соединениях, воспринимающих переменные и ударные нагрузки. На них иногда посередине делают поясок для гашения вибрации стержня (рис. 2.11 г).

| |||||

| а | б | ||||

| Рис. 2.12. Конструкция шпилек |

Шпильки (рис. 2.12) представляют собой цилиндрический стержень с резьбой на обеих концах, меньший по длине резьбовой конец ввинчивается в резьбовое отверстие в детали, на другой конец накручивается гайка.

Длина ввинчиваемого конца l 1 зависит от прочности материала детали, в отверстие которой ввинчивается шпилька, и может быть от  – для стальных деталей, до

– для стальных деталей, до  – для деталей из алюминиевых сплавов.

– для деталей из алюминиевых сплавов.

|

|

|

Для предотвращения вывинчивания шпилек из корпуса, их фиксируют (стопорят) посадкой на резьбе с натягом, завинчиванием на сбег резьбы, с помощью клея и т.д.

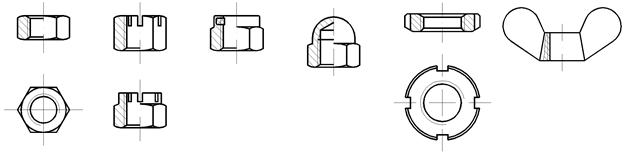

Гайки представляют собой втулки с внутренней резьбой (рис. 2.13).

Наиболее распространены гайки шестигранной формы (рис. 2.13 а). Они могут изготавливаться нормальной и повышенной точности, с нормальным и уменьшенным размером под ключ, увеличенной, нормальной и уменьшенной высоты.

| |||||

| а | б | в | г | д | е |

| Рис. 2.13. Основные типы гаек |

При шплинтовании резьбового соединения используются специальные прорезные и корончатые гайки (рис. 2.13 б), обычно с увеличенной общей высотой. Для предотвращения самопроизвольного отворачивания применяются самостопорящиеся гайки с нейлоновым кольцом (рис. 2.13 в). Колпачковые гайки (рис. 2.13 г) используются для защиты резьбового конца, а также в целях безопасности и эстетики.

В условиях относительно малых (для данного номинального диаметра) нагрузок, преимущественно для валов, применяют круглые гайки со шлицами (рис. 2.13 д) или с отверстиями.

Гайки, часто завинчиваемые и отвинчиваемые от руки (при малой силе затяжки) выполняют в виде барашка (рис. 2.13 е) или круглой формы с накаткой.

Для предохранения резьбовых соединений от самопроизвольного отвинчивания применяются следующие способы:

· контрогайка;

· шплинтование, применение проволочных замков;

· пружинные шайбы;

· самостопорящиеся гайки с нейлоновым кольцом;

· шайбы и планки с отгибающимися краями;

· кернение резьбы.

2.1.8 Материалы и степень точности крепежных деталей

Материалы крепежных деталей (болтов, винтов, шпилек и гаек) и их механические характеристики нормированы ГОСТ 1759-82.

Для болтов, винтов и шпилек из углеродистых и легированных сталей установлены 12 классов прочности, а для гаек – семь и соответствующие им рекомендуемые марки сталей (см. табл. 2.1).

Выбор материала определяется условиями работы (прочностью, условиями окружающей среды и т.п.) и технологией изготовления. Стержни болтов в массовом производстве изготавливают из пластичных сталей 10, 15, 15Х, 16ХСН и др. на автоматах методом холодной высадки, резьбу на болтах накатывают. В специальных конструкциях, к которым предъявляются жесткие требования по массе, коррозионной и теплостойкости, применяют крепежные детали из пластмасс, титановых и бериллиевых сплавов, а также из коррозионностойких, жаростойких и жаропрочных сталей.

|

|

|

Таблица 2.1

Механические характеристики некоторых материалов крепежных деталей

из углеродистых и легированных сталей при нормальной температуре

| Класс прочности |  ,

МПа ,

МПа

|  , МПа , МПа

| Марка стали | |

| болта, шпильки | гайки | |||

| 3.6 | 300 – 490 | Ст3, 10 | ||

| 4.6 | 400 – 550 | |||

| 5.6 | 500 – 700 | 30, 35 | ||

| 6.6 | 600 – 800 | 35, 45, 40Г | ||

| 8.8 | 800 – 1000 | 35Х, 38ХА, 45Г | ||

| 10.9 | 1000 – 1200 | 40Г2, 40Х, 30ХГСА, 16ХСН | ||

Примечание: Первое число в обозначении класса прочности болта, винта или шпильки, умноженное на 100, равно  , второе, деленное на 10, соответствует приблизительно отношению , второе, деленное на 10, соответствует приблизительно отношению  . .

|

Для защиты крепежных деталей из углеродистых сталей от коррозии на них наносят окисные пленки или гальваническое покрытие (цинковое, кадмиевое, фосфатное, медное и др.). Толщина покрытий выбирается в зависимости от шага резьбы и имеет следующие значения: 3–6 мкм для шага до 0,4 мм, 6–9 мкм для шага 0,4–0,8 мм, 9–12 мкм для шага свыше 0,8 мм.

ГОСТ 16093-81 устанавливает следующие степени точности диаметров резьбы с зазорами: винтов в пределах 3…9 и гаек 4…8 (в порядке убывания точности); соответственно ряды отклонений для винтов h, g, f, e, d и для гаек H, G, F, E (в порядке увеличения зазоров).

Рекомендуются следующие поля допусков:

| Резьба | Точная | Средняя | Грубая |

| Допуски винтов | 4h | 6h; 6g *; 6e; 6d | 8h; 8g * |

| Допуски гаек | 4H5H | 5H6H; 6H *; 6G | 7H *; 7G |

Примечание: * - поля допусков предпочтительного применения.

В случае двойного обозначения поля допуска первое относится к среднему диаметру, а второе – к наружному для винтов и внутреннему для гаек.

2.1.9 Расчет резьбовых соединений

Приведенные ниже расчетные схемы разобраны на примере болтового соединения. Эти же схемы применяются для расчета винтов и шпилек.

2.1.9.1 Расчет незатянутого нагруженного соединения (рис. 2.14)

2.1.9.1 Расчет незатянутого нагруженного соединения (рис. 2.14)

Стержень болта работает на растяжение, поэтому расчет ведется по нормальным напряжениям растяжения. В качестве расчетного сечения принимается самое тонкое сечение стержня болта – по внутреннему диаметру резьбы.

При проектировании по известной нагрузке резьбу можно подобрать по расчетному внутреннему диаметру резьбы:

.

.

Номинальный диаметр резьбы подбирается по ГОСТу.

2.1.9.2 Расчет затянутого ненагруженного соединения (рис. 2.15)

2.1.9.2 Расчет затянутого ненагруженного соединения (рис. 2.15)

В результате затяжки гайки стержень болта получает растягивающую нагрузку. Кроме того, при вращении гайки, в момент затяжки, за счет сил трения в резьбе и на торце головки, стержень болта подвергается закручиванию. Поэтому расчет стержня болта надо вести на одновременное действие растяжения и кручения. Однако, на практике расчет ведут только на растяжение с использованием эквивалентной нагрузки:

где  – коэффициент, учитывающий кручение; в зависимости от типа резьбы

– коэффициент, учитывающий кручение; в зависимости от типа резьбы  = 1,25…1,3.

= 1,25…1,3.

В качестве расчетного сечения принимается самое тонкое сечение стержня болта – по внутреннему диаметру резьбы.

В качестве расчетного сечения принимается самое тонкое сечение стержня болта – по внутреннему диаметру резьбы.

.

.

При проектировочном расчете внутренний диаметр резьбы:

.

.

2.1.9.3 Расчет затянутого нагруженного соединения (рис. 2.16)

Данный случай нагружения является на практике самым распространенным. Соединение затянуто, в результате затяжки гайки на стержень болта действует растяжение и кручение (см. расчет затянутого ненагруженного соединения). Кроме того, к соединяемым деталям приложена внешняя нагрузка

Данный случай нагружения является на практике самым распространенным. Соединение затянуто, в результате затяжки гайки на стержень болта действует растяжение и кручение (см. расчет затянутого ненагруженного соединения). Кроме того, к соединяемым деталям приложена внешняя нагрузка  , которая стремится отдалить детали друг от друга. Через гайку и головку болта она растягивает болт. Если бы все детали были абсолютно жесткими, то суммарную нагрузку, действующую на стержень болта, можно было определить простым сложением внешней нагрузки

, которая стремится отдалить детали друг от друга. Через гайку и головку болта она растягивает болт. Если бы все детали были абсолютно жесткими, то суммарную нагрузку, действующую на стержень болта, можно было определить простым сложением внешней нагрузки  и силы затяжки

и силы затяжки  . Но сила затяжки

. Но сила затяжки  через гайку и головку болта стремится приблизить соединяемые детали, в то время как внешняя нагрузка

через гайку и головку болта стремится приблизить соединяемые детали, в то время как внешняя нагрузка  стремится их отдалить. Из-за податливости деталей эти силы частично компенсируют друг друга. Поэтому суммарная нагрузка, действующая на стержень болта:

стремится их отдалить. Из-за податливости деталей эти силы частично компенсируют друг друга. Поэтому суммарная нагрузка, действующая на стержень болта:

.

.

Коэффициент для коротких, достаточно жестких болтов обычно принимают 1,4.

В качестве расчетного сечения принимается самое тонкое сечение стержня болта – по внутреннему диаметру резьбы.

При проектировочном расчете внутренний диаметр резьбы:

.

.

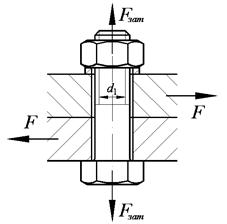

2.1.9.4 Расчет соединения, несущего поперечную нагрузку (рис. 2.17)

Стержень болта соединения, несущего поперечную нагрузку растянут силой затяжки

Стержень болта соединения, несущего поперечную нагрузку растянут силой затяжки  . Внешняя поперечная нагрузка

. Внешняя поперечная нагрузка  на стержень болта не действует. По условиям работы сила прижатия соединяемых деталей (равная

на стержень болта не действует. По условиям работы сила прижатия соединяемых деталей (равная  ) друг к другу должна быть такая, чтобы создать на поверхности деталей силы трения большие, чем внешняя нагрузка

) друг к другу должна быть такая, чтобы создать на поверхности деталей силы трения большие, чем внешняя нагрузка  :

:

,

,

где  – коэффициент трения; для стальных стыков

– коэффициент трения; для стальных стыков  = 0,1…0,2.

= 0,1…0,2.

.

.

При проектировочном расчете внутренний диаметр резьбы:

.

.

Условия работы соединения, несущего поперечную нагрузку считаются неблагоприятными, т.к. сила затяжки

Условия работы соединения, несущего поперечную нагрузку считаются неблагоприятными, т.к. сила затяжки  значительно превышает внешнюю нагрузку

значительно превышает внешнюю нагрузку  :

:

.

.

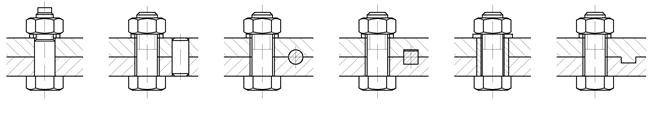

Поэтому болты подобного соединения стараются разгрузить различными способами: применяя призонные болты (рис. 2.18 а), с помощью штифтов (рис. 2.18 б,в), шпонок (рис. 2.18 г) или втулок (рис. 2.18 д), с помощью ступенек на стыке деталей (рис. 2.18 е).

| |||||

| а | б | в | г | д | е |

| Рис. 2.18. Способы разгрузки болтового соединения от поперечной нагрузки |

2.1.10 Расчет групповых резьбовых соединений

Расчет групповых резьбовых соединений сводится к определению наиболее нагруженного болта (винта, шпильки) и к оценке его прочности по формулам рассмотренных выше случаев нагружения одиночного болта (см. п. 2.1.9).

Так как распределение нагрузки между болтами достаточно сложное и зависит от многих факторов, то для упрощения расчетов принимается ряд допущений:

· Поверхности стыка соединяемых деталей должны иметь как минимум две оси симметрии для облегчения определения зависимости распределения нагрузки между болтами;

· Все болты соединения должны быть одинаковыми, одинаково затянуты и расположены симметрично относительно осей симметрии стыка;

· При нагружении соединения деформируются только болты и часть материала соединяемых деталей вблизи болтов. Сами детали предполагаются абсолютно жесткими.

Приложенная к соединению нагрузка может вызвать раскрытие стыка соединяемых деталей (продольная нагрузка, п. 2.1.9.3) и (или) сдвиг деталей (поперечная нагрузка, п. 2.1.9.4).

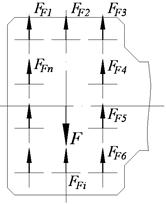

2.1.10.1 Расчет соединения, несущего продольную нагрузку, проходящую через центр соединения (рис. 2.19)

|

|

| а | б |

| Рис. 2.19. Расчет соединения, несущего продольную нагрузку |

Так как соединение симметричное, а кронштейн считается абсолютно жестким, то нагрузка, приложенная к кронштейну, равномерно распределяется между болтами:

,

,

где  ,

,  , …,

, …,  – нагрузка, приходящаяся на один болт;

– нагрузка, приходящаяся на один болт;

F – продольная нагрузка, приложенная к кронштейну;

n – количество болтов в соединении.

После определения  , ведется расчет одиночного болта как затянутое нагруженное соединение (см. п. 2.1.9.3):

, ведется расчет одиночного болта как затянутое нагруженное соединение (см. п. 2.1.9.3):

.

.

При проектировочном расчете внутренний диаметр резьбы:

.

.

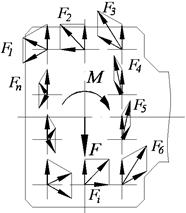

2.1.10.2 Расчет соединения, несущего поперечную нагрузку

Расчет соединения, несущего поперечную нагрузку в плоскости соединения рассмотрим на примере кронштейна (рис. 2.20). Приложенная к нему сила F стремится повернуть кронштейн относительно центра соединения (точки O) и сдвинуть его в плоскости стыка. Таким образом, болты работают на удержание деталей от сдвига в поперечном направлении.

Для облегчения расчета силу F (рис. 2.20 а) переносим в центр соединения и, по правилам теоретической механики, добавляем момент M (рис. 2.20 б), равный:

.

.

|

|

| а | б |

| Рис. 2.20. Расчет соединения, несущего поперечную нагрузку |

Рассмотрим распределение нагрузки между болтами соединения отдельно от воздействия силы F и от воздействия момента M.

От действия силы F нагрузка распределяется равномерно между всеми болтами соединения (рис. 2.21 а):

,

,

где n – число болтов в соединении.

|

|

|

| а | б | в |

| Рис. 2.21. Определение нагрузки, приходящейся на один болт |

Нагрузка от действия момента M зависит от расстояния от центра соединения до конкретного болта (рис. 2.21 б):

.

.

Поэтому неизвестные силы  можно выразить через одну:

можно выразить через одну:

;

;  ; …;

; …;  ;

;

Момент M равен суммарному моменту сил  относительно центра соединения:

относительно центра соединения:

.

.

.

.

Отсюда:

.

.

Зная нагрузки  ,

,  и закономерность распределения их в соединении (рис. 2.21 в), определяется суммарная нагрузка, действующая на болт:

и закономерность распределения их в соединении (рис. 2.21 в), определяется суммарная нагрузка, действующая на болт:

или

или  .

.

Наибольшая из сил  будет расчетной. Далее, самый нагруженный болт рассчитывается как одиночное резьбовое соединение, несущее поперечную нагрузку (см. п. 2.1.9.4):

будет расчетной. Далее, самый нагруженный болт рассчитывается как одиночное резьбовое соединение, несущее поперечную нагрузку (см. п. 2.1.9.4):

,

,

где  – коэффициент трения; для стальных стыков

– коэффициент трения; для стальных стыков  = 0,1…0,2.

= 0,1…0,2.

При проектировочном расчете внутренний диаметр резьбы:

.

.

2.1.10.3 Расчет соединения, несущего комбинированную нагрузку

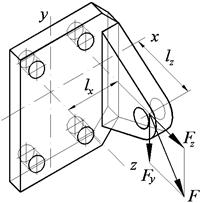

Болты, крепящие кронштейн (рис. 2.22 а), удерживают его как от раскрытия стыка (отрыва от стены), так и от сдвига относительно стены (сдвига деталей). Для упрощения расчетов приложенная к кронштейну сила  разбивается на составляющие

разбивается на составляющие  и

и  , переносится в центр соединения, и добавляются соответствующие моменты

, переносится в центр соединения, и добавляются соответствующие моменты  ,

,  ,

,  (рис. 2.22 а):

(рис. 2.22 а):

;

;  ;

;  .

.

|

|

| а | б |

| Рис. 2.22. Схема к расчету соединения, несущего комбинированную нагрузку |

Далее рассматривается воздействие на болты соединения этих нагрузок по отдельности.

Сила  , моменты

, моменты  и

и  стремятся к отрыву кронштейна от стены.

стремятся к отрыву кронштейна от стены.

Сила  равномерно распределяется между болтами (рис. 2.23 а):

равномерно распределяется между болтами (рис. 2.23 а):

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 853; Нарушение авторских прав?; Мы поможем в написании вашей работы!