КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование компрессорных станций и систем воздухоснабжения 2 страница

4.5.2. Всасывающий, нагнетательный и подающий трубопроводы компрессорнойстанции.

Устройство, нагрев и особенно сопротивление всасывающего

воздухопровода оказывает большое влияние на коэффициент отдачи компрессора.

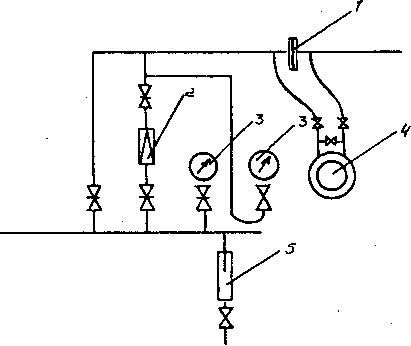

Рис.4.15. Классификация трубопроводов компрессорной станции [23]

Для уменьшения потерь давления длина всасывающего трубопровода не должна превышать 10 м, при необходимости поворота радиус должен быть равным трем наружным диаметрам. Во избежание нагрева всасывающий трубопровод должен прокладываться отдельно от нагнетательного неизолированного воздухопровода. В помещении компрессорной станции всасывающий воздухопровод прокладывается как в каналах, так и по стенам здания. При прокладке внутри здания всасывающие воздухопроводы подлежат теплоизоляции. За всасывающим воздухопроводом необходим постоянный контроль: измерение температуры всасывающего воздуха, проверка устойчивости и плотности соединений, устранение подсоса теплого и пыльного воздуха. Нагнетательный трубопровод должен быть достаточного сечения, коротким и го возможности прямым. При увеличении длины нагнетательного воздухопровода в поршневых компрессорных установках получается значительная потеря давления вследствие пульсирующего потока воздуха. Это снижает производительность компрессора и повышает расход электроэнергии на сжатие воздуха на 1,5-3% от общего расхода. Трубопровод между конечным охладителем (масловодоотделителем) и воздухосборником или сборным коллектором называют подающим. Размещение нагнетательного и подающего трубопроводов в машинном зале может быть верхнее (по строительным конструкциям) и нижнее (в траншеях и каналах). Верхнюю разводку трубопроводов применяют только в небольших компрессорных установках при отсутствии подъемных устройств. Трубопроводы данного типа подвержены нагреву, и если они проложены на высоте, при которой человек может получить ожог, должны иметь теплоизоляцию.

4.5.3. Сети сжатого воздуха.

Сети сжатого воздуха подразделяются на межцеховые и внутрицеховые. Межцеховыми сетями называют сеть трубопроводов проведенную от сборного коллектора компрессорной станции до ввода в цеха. Межцеховые сети сжатого воздуха прокладываются по радиальной (тупиковой) схеме. Схема воздухопроводов должна быть рациональной и иметь минимальные потери давления и утечки. Прокладка воздухопроводов и расстановка на них арматуры должна обеспечивать и возможность проведения ремонтных работ, связанных с заменой арматуры и ликвидацией аварийных ситуаций без остановки компрессорной установки, В целях повышения надежности работы не рекомендуется устанавливать запорные органы для отключения отдельных участков межцеховой сети. Наиболее надежной считается схема, предусматривающая индивидуальную работу каждой компрессорной установки на своего потребителя, однако чаще используется параллельная работа компрессоров на сборный коллектор. Применяется надземная и подземная прокладка воздухопроводов. На территории предприятия принято совмещать прокладку сетей сжатого воздуха с тепловыми сетями. Надземная прокладка осуществляется на эстакадах и в лотках, подземная в каналах или траншеях ниже глубины промерзания грунта. При работе компрессорной станции в трубопроводах возникают температурные деформации, для восприятия которых предусматривают компенсаторы. Температура сжатого воздуха обычно не превышает 2000° С, поэтому в большинстве случаев используют подвижные опоры и самокомпенсацию путем придания трубам соответствующей формы, чаще всего П-образной. Компенсаторы применяют при давлениях примерно до 0.8МПа. На рис.4.16 показаны основные типы применяемых в настоящее время температурных компенсаторов. На воздухопроводах высокого давления компенсаторы не ставят, необходимая эластичность трубопровода обеспечивается самокомпенсацией. В воздухопроводах не должно быть зон, где могут скапливаться конденсат и масло. Для удаления конденсирующейся влаги воздухопроводы прокладываются с уклоном не меньше 0,003. Уклон воздухопроводов следует, по возможности, направлять в сторону движения воздуха. В наиболее низких точках воздухопроводов должны быть установлены дренажные устройства или влагомаслоотделители с автоматической или ручной продувкой воздухопровода. Воздухопроводы, проложенные открыто, должны быть окрашены в голубой либо серый с красными полосами цвет, а трубопровод продувки сосудов - в зеленый с красными полосами. Внутрицеховые сети сжатого воздуха начинаются от ввода воздухопровода в цех. При прокладке внутрицеховой сети используется кольцевая схема. Такая схема в отличие от тупиковой обеспечивает более надежное снабжение, потребителей сжатым воздухом, но требует больших расходов металла. Узел ввода в цех (рис.4.17) оборудуется задвижкой, отсоединяющей цех от межцеховой сети, манометром, измерительной шайбой с дифманометром для замера расхода воздуха. Если цех потребляет сжатый воздух более низкого давления, чем давление межцеховой сети, то ввод оборудуется цеховым редукционным клапаном. Редукционный клапан может устанавливаться в цеху у одного или группы потребителей сжатого воздуха пониженного давления. При наличии в цеху потребителей с резкими колебаниями расхода и при значительном удалении цеха от компрессорной станции перед вводом устанавливаются воздухосборники. Прокладка внутрицеховой сети осуществляется по строительным конструкциям цеха: колоннам, стенам, фермам перекрытия или в канале пола. Цеховые магистрали также укладываются с уклоном не менее 0,003 в направлении движения воздуха. В наиболее низких точках сети устанавливаются масловодоотделители в виде небольших цилиндрических сосудов, оборудованных в нижней части спускными кранами. В верхних точках внутрицеховая сеть оборудуется вентилями для удаления воздуха при гидроиспытаниях. Отводы к потребителям присоединяются сверху или сбоку цеховой магистрали. Это позволяет предотвратить попадание в приводной пневмомеханизм сконденсировавшейся влаги из цехового воздухопровода. Цеховая сеть воздухопроводов не подвергается значительным тепловым деформациям, поэтому прокладывается без компенсаторов. (Исключение составляет транспортировка подогретого воздуха). При прохождении воздухопровода близко от источников тепла принимают меры, предотвращающие нагрев сжатого воздуха. Если применение подогретого воздуха допустимо, его подогревают до температуры не более 180° С, подогрев осуществляют отбросным теплом. При необходимости глубокой осушки воздуха у отдельных потребителей устанавливается два силикагелиевых осушителя, работающих попеременно.

Рис.4.16. Конструкции компенсаторов: а, б, в - линзовые; г -П-образный; д - лирообразный

Рис.4.16. Конструкции компенсаторов: а, б, в - линзовые; г -П-образный; д - лирообразный

Рис.4.17. Схема узла ввода в цех:

I - измерительная шайба; 2 - редукционный клапан; 3 - манометры; 4 - дифманометр; 5 – масловодоотделитель

4.5.4. Материалы трубопроводов, фитинги, промышленная арматура

В качестве материала для трубопроводов используются стальные трубы. Для вспомогательных систем и воздухопроводов рекомендуется применять трубы из стали марки СтО - Стб. Для воздухопроводов средних диаметров (до 530 мм) применяются стальные бесшовные трубы любой прокатки из стали Ст10 и Ст20. Трубы диаметра от 530 до 1420 мм изготавливают из сталей марок 10Г2С1, 17СГ, 14ХГС, 14Г1С, 14Г2САФ. Для обеспечения необходимой конфигурации воздухопроводов и подключения требуемого оборудования используются различные детали и фланцевая арматура. К фасонным деталям относятся переходы, концентрические и эксцентрические заглушки, проходные и переходные тройники, крутозагнутые отводы. С помощью их осуществляются повороты оси трубопровода, изменение его диаметра, выполнение ответвления в трубопроводе. Соединение всех трубопроводов и присоединение к ним фасонных деталей производится сваркой. Разъемные соединения на воздухопроводах применяют в минимальном числе и только для обеспечения возможности демонтажа. Их выполняют фланцевыми и муфтовыми. Фланцевые соединения уплотняют прокладками. При низких давлениях (до 1,2 – 1,5 МПа) применяются паронит, фторопласт. Для средних давлений - фибру и металлические прокладки из красной меди и алюминия. Для высоких давлений в качестве уплотнителей используются только металлические прокладки. Тип, конструкция, основные параметры и размеры фасонных деталей на давления ОД - Ю МПа регламентируются ГОСТ 17374-77, ГОСТ 17375-77, ШСТ 17379-77, а стальная, литая, фланцевая арматура для условного диаметра 100-1600 мм и давления 1,6-20 МПа - ГОСТ 12820-80. Для управления потоком газа путем отключения или подключения трубопроводов, агрегатов, аппаратов, распределения потоков по различным направлениям, регулирования параметров потока используют монтируемые на трубопроводах специальные устройства - трубопроводную арматуру. Арматура го функциональному назначению подразделяется на запорную, регулирующую, распределительную, предохранительную и защитную. Запорная арматура предназначена для перекрытия потока среды, регулирующая - для регулирования параметров рабочей среды посредством изменения ее расхода. К регулирующей арматуре относятся регулирующие клапаны и вентили, регуляторы давления и уровня, а также дросселирующие устройства, обеспечивающие снижение давления среды. Распределительная арматура предусмотрена для распределения потока среды по различным направлениям. Предохранительная арматура предотвращает превышение давления сверх номинального путем автоматического выпуска избыточного количества газа и жидкости. К этой арматуре относятся предохранительные клапаны, мембранные разрывные устройства и импульсные предохранительные устройства. Защитная арматура обеспечивает отключение части трубопровода или системы в случае аварийных изменений параметра среды. К этой арматуре относятся обратные клапаны, отключающие устройства, отсечные клапаны, задвижки и краны.

4.5.5. Расчет диаметров воздухопроводов и потерь напора в них.

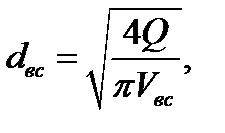

Цель гидравлического расчета состоит в нахождении конструктивных характеристик всасывающего, напорного, подающего воздухопроводов и трубопроводов внешней воздушной сети. Кроме этого, на основании гидравлического расчета определяется расчетное давление на компрессорной станции необходимое для подачи воздуха в воздухопроводную систему и обеспечение номинального давления у потребителей. Выбор диаметра всасывающего воздухопровода должен обеспечивать потери давления в нем не более 30-50 мм. в. ст. При этом скорость воздуха не должна превышать для центробежных и поршневых компрессоров двойного действия 10-12 м/с, а для поршневых компрессоров простого действия - 5-6 м/с. Диаметр всасывающего трубопровода определяется по формуле:

(4.1)

(4.1)

где Q - производительность компрессора, отнесенная к условиям всасывания, м3 /с; V - нормируемая скорость воздуха. Потери давления в трубопроводе вычисляются по формуле:

(4.2)

(4.2)

где ρвозд - плотность воздуха при давлении всасывания; l - длина всасывающего трубопровода; λ – коэффициент трения воздуха (будет определен ниже). Расчетные диаметры воздухопроводов работающих под давлением, и потери напора в них определяют с учетом сжатия воздуха и соответствующего повышения его температуры. Изменение температуры воздуха за счет теплообмена воздухопровода с окружающей средой считается незначительным, и им пренебрегают. Расход сжатого воздуха, транспортируемого по трубопроводу Qсж, м3 /с, Равен:

(4.3)

(4.3)

где d - диаметр, м; V - скорость воздуха, м/с. Из формулы (4. 3) искомый диаметр трубопровода найдется в следующем виде:

(4.4)

(4.4)

Масса воздуха, проходящего по трубопроводу в единицу времени, независимо от его сжатия является постоянной

Qн·ρн= Qсж·ρсж ,

Откуда:

Qсж= Qн·ρ/ ρсж, (4.5)

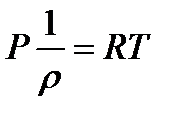

где Qн, ρн -1,29 кг/м3 - соответственно расход воздуха, м3/с, и плотность воздуха при нормальном давлении и температуре; ρсж - плотность сжатого воздуха, кг/м3. Из уравнения состояния  плотность сжатого воздуха определяется в следующем виде:

плотность сжатого воздуха определяется в следующем виде:

(4.6)

(4.6)

где Тсж=tсж+273 - температура сжатого воздуха; Р - абсолютное давление (среднее) на расчетном участке, кг/м2; R= 29,27 - газовая постоянная, кг·м/кг·°С или R= 287,14, дж/ кг· °К, если Р, Н/м2 Подстановка (4.5) с учетом (4.6) в (4.4) позволяет получить расчетную формулу для определения диаметров рассматриваемых участков воздухопровода

, (4.7)

, (4.7)

Температура сжатого воздуха в нагнетательном трубопроводе может быть определена с достаточной точностью в предположении адиабатного процесса сжатия по формуле:

где Тн, Рн - соответственно температура и давление воздуха перед конечной секцией компрессора. В промышленных компрессорных установках обычно Тн’= Тн·∆Т, где Тн - температура на всасывании. Величина ∆Т лежит в пределах 10-15° и обуславливается особенностями и типом системы промежуточного охлаждения компрессора. Величина Р определяется оптимальным распределением давлений между секциями при многоступенчатом сжатии. Скорость воздуха в нагнетательном трубопроводе не должна превышать 10-15 м/с, для центробежных и поршневых компрессоров двойного действия и 6 м/с - для компрессоров простого действия. Исходя из данного ограничения и на основании формулы (4.7) определяется диаметр трубопроводов данного типа. Для расчета трубопроводов межцеховой воздушной сети предварительно выявляют расходы воздуха го потребителям (см. §3.1). Составляется схема сети воздухопроводов, и далее находятся длины расчетных участков воздухопровода, выявляются устанавливаемая на участках сети трубопроводная арматура и расходы воздуха транспортируемого по этим участкам. Выбирается расчетная магистраль воздухопровода, имеющая наибольшее протяжение от компрессорной станции до наиболее удаленного пневмоприемника и, как правило, характеризуемая наибольшими гидравлическими потерями. В формуле (4.7) скорость воздуха находится из следующих условий. Гидравлические сопротивления трубопроводов желательно иметь возможно малыми для уменьшения потерь и соответственно эксплуатационных затрат, для чего необходимо увеличивать диаметр труб, снижая скорость потока воздуха. Однако при этом будут расти расходы на монтаж и содержание трубопровода, а также амортизационные расходы. В [5] представлен график (рис.4.18), из которого видно, что оптимальная с экономической точки зрения скорость воздуха в трубопроводах воздушной сети находится в пределах 10-15 м/ с. Для длинных трубопроводов (свыше 200 м) допускают увеличение скорости до 20 м/ с; для коротких трубопроводов (до 100 м) и шлангов рекомендуется скорость до 10 м/ с. Расчет внутрицеховых воздушных сетей проводится аналогично межцеховым при некоторых упрощающих допущениях. Для надежного поступления воздуха к потребителям, удаленным от ввода, скорости в цеховых трубопроводах принимаются не более 8-12 м/с и даже 4-8 м/с для воздуховодов малых диаметров. Исходя из расходов сжатого воздуха и принятых скоростей, диаметры трубопроводов цеховых магистралей при тупиковой схеме определяются по формуле (4.7). Отводы к отдельно потребителям определяются по максимальным расходам и предельно допустимым скоростям. Магистрали при кольцевой схеме принимаются одного диаметра, который определяется по расходу в одном направлении в размере 0,7 от общего расхода всех потребителей, охватываемых кольцом. Расчетное давление воздуха на компрессорной станции, необходимое при подаче его в воздухопроводную систему, определяется по выражению:

Робщ=∆РВС+∆РТР+∆Ризб+∆РН, (4.8)

Рис.4.18. Зависимость экономических затрат 3 от скорости потока W по данным [5]: А - амортизационные затраты; Э-эксплуатанионные затраты.

Рис.4.18. Зависимость экономических затрат 3 от скорости потока W по данным [5]: А - амортизационные затраты; Э-эксплуатанионные затраты.

где РН - номинальное давление воздуха у потребителя; ∆РВС - потери давления на трение и местные сопротивления в трубопроводах компрессорной станции (ориентировочно южно принять равным 3-5 кПа); ∆РТР - потери давления на трение и местные сопротивления по наиболее протяженной ветви воздухопровода; ∆Ризб - избыточное или резервное давление (принимается разным 0,5кПа). По формуле Дарси-Вейсбаха потери напора на трение по рассматриваемой ветви воздухопровода представляются в виде:  (4,9) где li - длина соответствующего участка рассчитываемой ветви воздухопровода, м; lэкв - дополнительная длина участка сети, эквивалентная местным сопротивлениям на нем, м, табл.4.3; λi - коэффициент трения воздуха. Потери давления в рассматриваемой ветви составят:

(4,9) где li - длина соответствующего участка рассчитываемой ветви воздухопровода, м; lэкв - дополнительная длина участка сети, эквивалентная местным сопротивлениям на нем, м, табл.4.3; λi - коэффициент трения воздуха. Потери давления в рассматриваемой ветви составят:

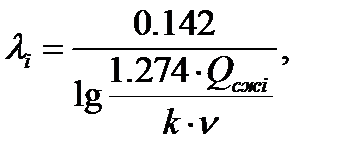

Коэффициент λi может быть вычислен по эмпирической формуле

(4.10)

(4.10)

где k - шероховатость стенок стальных труб (можно принять равной 0,0001 м); ν - кинематическая вязкость воздуха, м2 /с (рис. 4.19); Qсжi - расход воздуха на соответствующем участке.

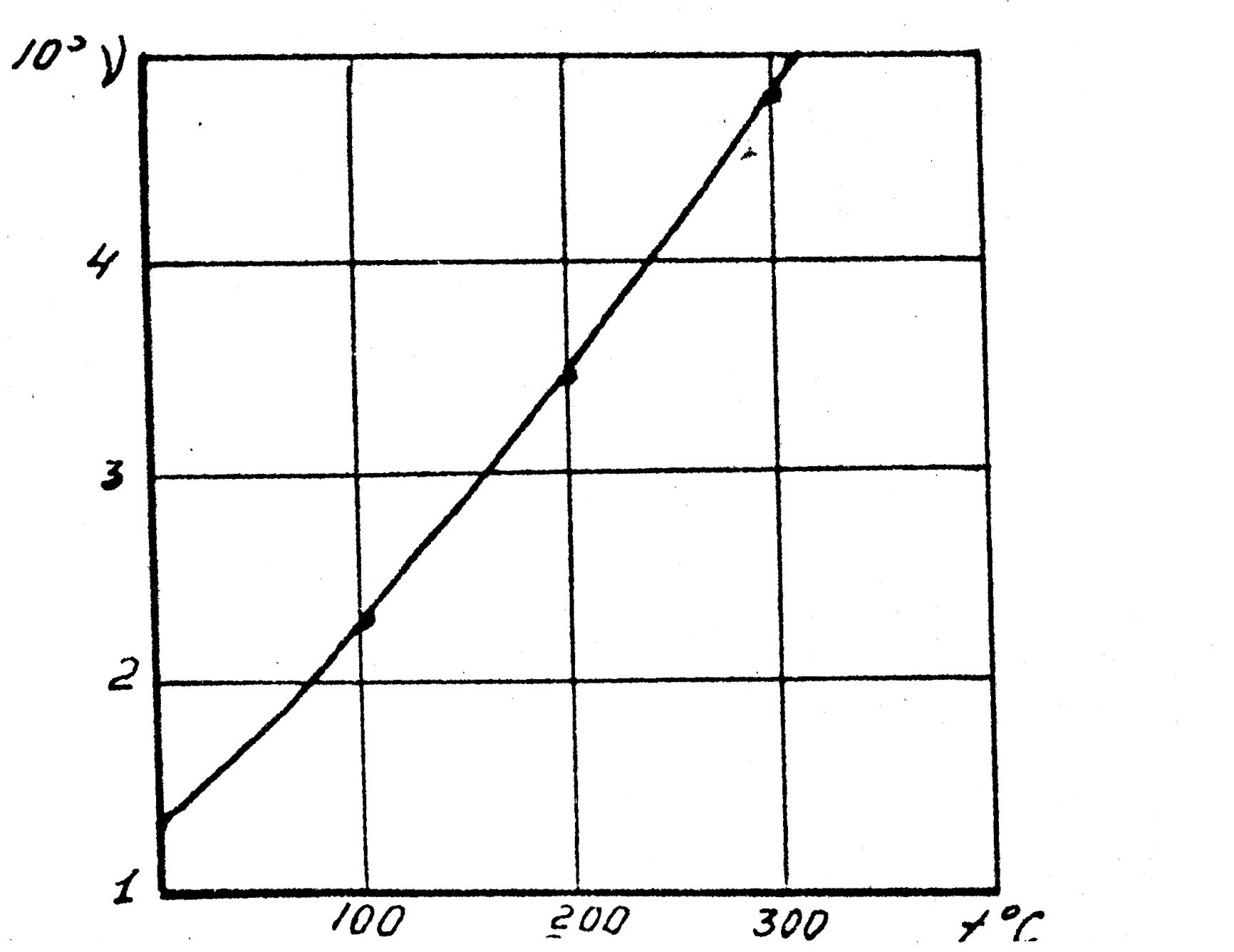

Рис. 4.19. Зависимость коэффициента кинематической вязкости от температур для воздуха (по данным [25])

Рис. 4.19. Зависимость коэффициента кинематической вязкости от температур для воздуха (по данным [25])

У пневмоприемников на ответвлениях сети от расчетной магистрали возможно превышение давления над номинальным. Такой режим для потребителей сжатого воздуха недопустим. Избыток давления ∆Р должен быть сработан на увеличенном гидравлическом сопротивлении ответвления за счет уменьшения диаметра труб. Если избыточное давление воздуха при уменьшении диаметров труб не может быть израсходовано, устанавливают на рассматриваемом участке сети диафрагмы, диаметры отверстий которых определяются из табл. 4.4. При этом величина коэффициента сопротивления ζg находится по формуле:

, (4.11)

, (4.11)

Рис.4.20. Установка диафрагмы на трубопроводе.

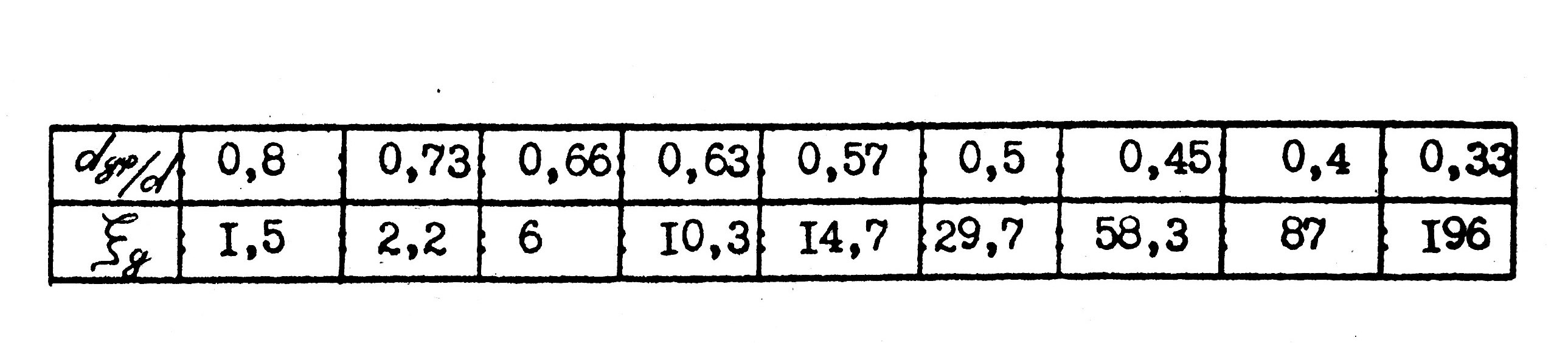

Таблица 4.4

Зависимость коэффициента местного сопротивления диафрагмы от отношения dдф/d

4.5.6. Конструктивный расчет воздухопроводов

4.5.6. Конструктивный расчет воздухопроводов

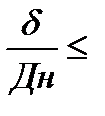

Конструктивный расчет воздухопроводов сводится к определению предельной толщины стенки труб и определению допустимого пролета между опорами. Толщина стенок стальных труб, выбранных для воздухопровода, должна быть не меньше предельной или допустимой. Допустимая толщина стенок стальных труб определяется по формуле:

(4.2)

(4.2)

где Р - расчетное давление в трубопроводе, Па; Дн - наружный диаметр трубы, мм; ς доп - допускаемое напряжение на растяжение, Па, в зависимости от температуры транспортируемого воздуха (табл.4.5); - коэффициент прочности шва; для безшовных труб φ=1; для труб, соединяемых автоматической и ручной электросваркой, φ =0,85; для газовое сварки φ= 0,7; С - прибавка, учитывающая минусовой допуск толщины стенки трубы и возможное утонение при изгибе; С принимается равной 15-20% от δ, но не менее 0,5 мм.

Таблица 4.5

Допускаемые напряжения на растяжение для труб из углеродистых и легированных сталей ς, МПа [24]

| Температура | Марки стали | ||||||

| Ст2сп | Ст3сп | 10Г2С | 15ГС | 16ГС | |||

Конструкция опор для трубопроводов зависит от расположения труб (рис. 4.21). В непроходных каналах и других малодоступных местах и при отсутствии поперечного перемещения трубопровода применяют скользящие опоры (рис.4.21 а, г). При прокладке трубопроводов год перекрытиями и площадками и возможности продольного и поперечного их перемещения применяют подвесные опоры (рис.4.21 б). В точках жесткого крепления трубопровода (фиксирующие пункты или мертвые точки), когда необходимо воспринять осевое усилие трубопровода и обеспечить его деформацию в сторону компенсирующего устройства, применяют неподвижные опоры (рис.4.21 в, д, е). При определении допустимого пролета трубопровода различают средние и крайние пролеты (рис.4.22). Расстояние между опорами трубопровода при стационарном потоке газа определяется го величине максимально допустимого прогиба

многоопорной балки

(4.13)

(4.13)

где n - коэффициент перегрузки рабочего давления в трубопроводе, принимается равным 1,2; δ - толщина стенки, мм; Дн -наружный диаметр, мм; ς, Па; P, Па; W - момент сопротивления поперечного сечения трубы, м3 (табл. 4.7.); а -нагрузочный коэффициент, определяемый в зависимости от метода монтажа трубопровода, н/м. Существует два метода монтажа трубопроводов - разрезной и плетьми. При разрезном методе монтажа трубопровод монтируется отдельными секциями, равными длине расстоянию между опорами (соединение производится на опорах). При монтаже плетьми трубы свариваются на земле в плети, значительно превышающие длине расстояния между опорами, и забрасываются на опоры с помощью кранов. Значения коэффициента а принимаются: при монтаже плетьми:

а=а1(qТР· n1+qиз· n2+ qпр· n3+ qлед· n4 ); (4.14)

при разрезном методе монтажа

а=а1(qТР· n1+qиз· n2+ qпр· n3+ qлед· n4 ); (4.15)

а=а1(qТР· n1+qиз· n2+ qпр· n3+ qлед· n4 ); (4.16)

При втором методе выбирается большее из значений (4.15) и (4.16). В формулах (4.14) - (4.16): qТР - вес погонного метра трубы, н/м; qиз - вес изоляции на единицу длины трубы, н/м; qпр - вес транспортируемого продукта в единице длины трубы, н/м; qлед - вес обледенения одного метра трубы, н/м; коэффициенты перегрузки (n1=1,1, n2, n3=1,2 n4=1,3);

а1, а2, а3,а4, - коэффициенты, принимаемые в зависимости от метода монтажа (табл.4.6). Расстояния между опорами обычно принимаются от 3 до 7 м. Допустимый крайний пролет трубопровода принимается в размере 80 % от величины среднего пролета. Если отношение толщины стенки трубы к диаметру:  0,007, то трубу, уложенную на опоры, необходимо проверить на устойчивость.

0,007, то трубу, уложенную на опоры, необходимо проверить на устойчивость.

Для обеспечения устойчивости круговой формы поперечного сечения должно соблюдаться условие:

(4.17)

(4.17)

где lp – принятое значение среднего пролета трубопровода, м.

Таблица 4.6

Значения коэффициента а.

| Метод монтажа | Коэффициент | Значения |

| Неразрезной |

| 8,33 |

| Разрезной |

| 12,5 |

| 4,17 | |

| 8,33 |

Таблица 4.7

Стальные трубы.

| Наружный диаметр,мм | Внутренний диаметр,мм | Толщина стенки,мм | Масса 1 м трубы, кг | Объем 1 м,  * *

| Экватор-ый момент сопротив-ия,

* *

|

| 2,5 | 2,15 | 0,855 | 2,33 | ||

| 2,5 | 2,6 | 1,26 | 3,52 | ||

| 3,0 | 4,0 | 2,04 | 6,85 | ||

| 3,0 | 5,4 | 3,85 | 12,1 | ||

| 4,0 | 7,3 | 5,34 | 18,1 | ||

| 4,0 | 10,2 | 7,86 | 35,2 | ||

| 4.0 | 12,7 | 12,3 | |||

| 5,5 | 17,2 | 17,7 | 82,1 | ||

| 23,2 | 26,7 | ||||

| 31,5 | 33,4 | ||||

| 46,7 | 52,7 | ||||

| 62.5 | 75,4 | ||||

| 81,5 | |||||

| 91,6 | |||||

| 62,0 | |||||

| 80,5 | 169,5 | ||||

|

|

Дата добавления: 2014-11-18; Просмотров: 3759; Нарушение авторских прав?; Мы поможем в написании вашей работы!