КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вспомогательное оборудование компрессорных станций 2 страница

|

|

|

|

Таблица 5.7

Технические данные фильтрующих материалов ФП.

| Характеристика | ФПП-15-1,7 | ФПА-15-2,0 |

| Толщина волокон, мкм | 1,5 | 1,5 |

| Материал волокон | Перхлорвинил | Ацетилцеллюлоза |

Сопротивление при воздушной нагрузке 36 м/(ч*м), кг/

| 1,5-1,9 | |

| Максимальная температура очищающего воздуха, ˚С | ||

| Химическая стойкость к кислотам и щелочам | Стоек | Нестоек |

| Влагоемкость | Гидрофобный | Гидрофильный |

| Пылеемкость (ориентировочная), г/м | 10-12 | 10-12 |

Примечание. Фильтрующий материал не регенерируется. Когда в воздухе могут содержаться аэрозоли масел, а также при повышенной температуре очищаемого воздуха, рекомендуется применять материал ФПА-15-2,0.

Таблица 5.8

Технические данные фильтров ЛАИК-СП [14].

| Фильтр | Фильтрующая

поверхность,

| Пропускная

способность,  /ч /ч

| Сопротивление,

кг/

|

| СП-3/15 | 15,1 | ||

| СП-6/15 | 15,1 | ||

| СП-3/17 | 17,5 | ||

| СП-6/17 | 17,5 | ||

| СП-3/21 | |||

| СП-6/21 | |||

| СП-3/26 | |||

| СП-6/26 | |||

| Фя |

Нагрузка 150

Примечание. СП-фильтры Одесского завода ЭМА цифры в числителе означают начальное сопротивление при нагрузке 36 м3 / ч м2, в знаменателе - рабочую поверхность. ФяЛ - фильтр Серпуховского механического завода.

Фильтры ЛАИК-СП состоят из фильтрующей насадки и металлического корпуса, с двумя присоединительными фланцами. Фильтрующая насадка представляет собой короб прямоугольной формы, открытый со стороны входа и выхода воздуха (рис. 5.4). Внутри короба уложены П-образные рамки, огибаемые фильтрующим материалом. Между двумя слоями фильтрующего материала прокладывается гофрированный сепаратор, предохраняющий материал от слипания. В процессе эксплуатации фильтра при достижении максимально допустимого сопротивления фильтрующая насадка заменяется новой. В отличие от фильтров СП в фильтре ФяЛ можно неограниченно повторно использовать основные элементы конструкции.

|

|

|

| Фильтр | Фильтрующая поверхность,

| А, мм | А1, мм | А2, мм | А3, мм | Б, мм | Б1, мм | С, мм | С1, мм | Масса, кг |

| СПЗ/15А, СП6/15А | ||||||||||

| СПЗ/17А, СП6/17А | 132,5 | 112,5 | ||||||||

| СПЗ/21А, СП6/21А | 102,5 | 109,5 |

Рис.5.4. Один из типоразмеров фильтров ЛАИК-СП

Наибольшее распространение получили плоские ячейковые и панельные фильтры. Плоские ячейковые волокнистые фильтры имеют маркировку ФяУ,

они относятся к унифицированной серии Фя. Технические показатели фильтров ФяУ определяются свойствами фильтрующего материала. В фильтрах ФяУ применяется фильтрующий материал ФСВУ (упругое стекловолокно). Материал обладает небольшим начальным сопротивлением и эффективностью около 80% [16]. В плоских фильтрах могут быть использованы следующие нетканые фильтрующие материалы [16]: ФВНР - нетканый волокнистый слой из полипреновых или полиэтиленовых волокон; ФРНК - слой толщиной 35 мм, сформированный из смеси волокон нитрона и лавсана; "Сипрон" - диаметр волокон 20-40 мкм (связующий наполнитель водная дисперсия поливинилхлорида). В последнее время разработаны панельные фильтры типа ФР

большой пропускной способности. В корпусе фильтров укреплена зигзагообразная неподвижная решетка (рис.5.5), на которую вручную укладываются большие куски (1,7 х 8,5 - 10,5 м) фильтрующего материала ФРНК. После использования материал снимают, для чего предусмотрена катушка с механическим приводом, на которой закрепляется конец фильтрующего материала. Технические данные фильтр в ФР представлены в табл. 5.9. Губчатые воздушные фильтры. Получили название от фильтрующего материала губчатой структуры из полимерных материалов. Наибольшее распространение из таких материалов получил специально обработанный пенополиуретан (ППУ). В конструктивном исполнении распространены выпускаемые промышленностью плоские ячейковые фильтры типа ФяП с заполнением из ППУ. Фильтрующий материал ППУ можно применять для снаряжения фильтров складчатой и других конструкций. Технические характеристики фильтров ФяП и других типов ячейковых фильтров представлены в табл. 5.10.

|

|

|

Рис. 5.5. Панельный фильтр ФР2

Таблица 5.9

Технические данные фильтров ФР (14)

| Фильтр | Номинальная производительность,  /ч /ч

| Рабочее сечение для прохода,

| Размеры фильтрующего материала, м | Число полотен на одну заправку | Установленная мощность электродвигателей, кВт |

| ФР2-31,5-03 | 31,5 | 3,15 | 3,5*1,7 | 0,27 | |

| ФР2-40-03 | 3,8 | 10,5*1,7 | |||

| ФР2-63-03 | 6,63 | 8,5*1,7 | |||

| ФР2-80-03 | 8,28 | 10,5*1,7 | |||

| ФР2-125-03 | 13,25 | 8,5*1,7 | 0,54 | ||

| Фр2-160-03 | 16,5 | 10,5*1,7 | |||

| ФР2-200-03 | 19,85 | 8,5*1,7 | |||

| ФР2-250-03 | 24,8 | 10,5*1,7 |

Примечание. 1. Сопротивление, кг/  : начальное - до 6, предельно– 30.

: начальное - до 6, предельно– 30.

2. Пылеемкость материала не менее 1000 г/

3. Эффективность фильтра – не менее 80%.

Таблица 5.10

Технические характеристики ячейковых фильтров типа Фя

| Маркировка фильтра | Заполнитель | |||

| ФяР | 12 стальных гофрированных сеток по ГОСТ 3826-66; 5 сеток - № 2,5,5; 4 сетки - № 1,2 и 3 сетки № 0,63 | |||

| ФяВ | 12 винипластовых гофрированных сеток по СТУ 30-124-23-62 | |||

| ФяП | Модифицированный пенополиуретан по МРТУ 6-05-1150-68 | |||

| ФяУ | Упругое стекловолокно по ТУ 21-01-369-70 (ФСВУ) (Ивотский стекольный завод) | |||

| Характеристика | ФяР | ФяВ | ФяП | ФяУ |

Начальное сопротивление, кг/

| ||||

Пылеемкость (при увеличении сопротивления до 15 кг/

| ||||

| Масса, кг | 8,4 | 5,8 | 4,8 | 4,4 |

Примечание: 1. Номинальная пропускная способность 1540  /ч.

/ч.

2. Удельная воздушная нагрузка 7000  /(ч*

/(ч*  ).

).

3.Эффективность очистки 80%

4. Размеры (мм): длина – 514, ширина – 514, глубина – 55.

5. Можно монтировать в плоские или У – образные панели. Угол между двумя смежными ячейками, установленными в У – образной панели, не должен быть меньше 30˚.

Рулонные волокнистые фильтры. Фильтры этого типа получили широкое распространение, т.к. весьма просты в эксплуатации. Устройство рулонных фильтров представлено на рис.5.6. В верхней и нижней частях каркаса фильтра установлены катушки. Фильтрующий материал в виде полотнищ наматывается на верхнюю катушку, пропускается через щели в каркасе и закрепляется на нижней катушке. По мере загрязнения фильтрующего материала, его перематывают с верхней катушки на нижнюю. На одном каркасе фильтра обычно устанавливается несколько катушек с рулонным фильтрующим материалом, что позволяет компоновать фильтровальные установки любой пропускной способности.

|

|

|

Существует два типа рулонных фильтров ФРУ и ФРП. Особенностью фильтров ФРП является наличие системы пневматической регенерации фильтрующего материала, которая состоит из щелевого пневматического отсоса (рис. 5.6). Пневматическая регенерация обеспечивает многократное использование материала. В фильтрах ФРУ используется фильтрующий материал типа ФСВУ.

Эти фильтры могут быть снаряжены также фильтрующим материалом из синтетического волокна и губчатым. В фильтрах ФВН используется нетканый фильтрующий материал ФЕН, а также могут быть снаряжены и другими фильтрующими материалами, например, капроновыми сетками. Технические данные фильтров ФРУ и ФРП представлены в табл. 5.11.

Таблица 5. II

Технические данные фильтров ФРП [14]

| Характеристика | Ф12РП1Б | Ф8РП2Б | Ф6РП6Б | Ф4РП4Б | Ф2РП7Б |

Пропускная способность, тыс.  /ч /ч

| |||||

Площадь рабочего сечения,

| |||||

| Ширина фильтрующего материала, мм | 1020,7 | ||||

| Число катушек | |||||

Необходимый расход воздуха на пневмоочистку,  /ч /ч

| 1500-2000 | 1500-2000 | 1200-1500 | 1000-1200 | 800-1000 |

Примечания. 1. Фильтрующий материал - нетканый волокнистый типа ФВН.

2. Эффективность 95%.

3. Начальное сопротивление фильтра при удельной воздушной нагрузке 10м /(ч*м) равно 10-12 кг/м2

4. Пылеемкость до 1000 ч/м2

5. Длина фильтрующего материала 100 м.

6. Необходимое разрежение в системе пневмоочистки 200-300 кг/м.

Таблица 5.12

Технические данные фильтров ФРУ [14]

| Характеристика | Ф12РУ1 | Ф8РУ2 | Ф6РУ3 | Ф4РУ4 | Ф2РУ5 | Ф6РУ6 | Ф2РУ7 |

Номинальная пропускная способность,  /ч /ч

| |||||||

Площадь рабочего сечения,

| 7,9 | 5,8 | 1,9 | ||||

| Ширина фильтрующего материала, мм | 1570 | 1020 | |||||

| Число катушек | |||||||

| Количество секций шириной, мм: | |||||||

Примечание. 1. Сопротивление фильтра при удельной воздушной нагрузке

/(ч*

/(ч*  ) равно 5 кг/

) равно 5 кг/  .

.

|

|

|

2. Фильтрующий материал – стекловолокнистый упругий типа ФСВУ.

3. Пылеемкость при увеличении сопротивления в 2 раза до 300.

4. Длина материала в рулоне 20 м.

5. Мощность привода 0,27 кВт.

6. Скорость перемещения фильтрующего материала 0,5 м/мин.

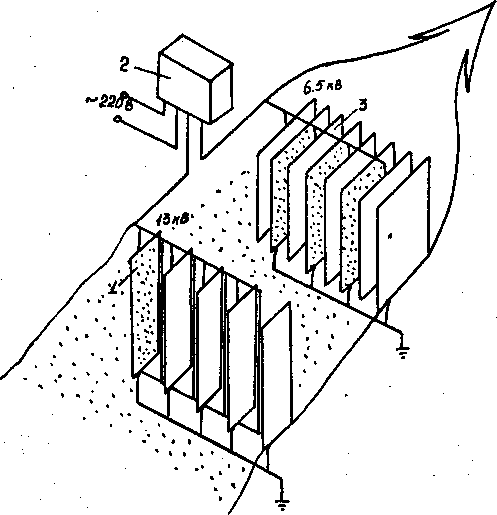

Ячейковые электрические фильтры ФЭ. Отлетаются относительно низкими эксплуатационными затратами и используются для очистки воздуха практически любой его начальной запыленности. Воздух сначала проходит через ионизационную зону 1 (рис.5.7), представляющую собой решетку из металлических пластинок с натянутыми между ними вертикальными коронирующими электродами из тонкой проволоки. К коронирующим электродам подводится напряжение (постоянный ток) 13 кВ от положительного источника питания 2. В ионизационной зоне частички пыли приобретают электрический заряд. Далее воздух проходит через осадительную зону 3, которая представляет собой пакет металлических пластинок, установленных параллельно друг другу на расстоянии 8-12 мм. К пластинкам через одну, подводится напряжение +6,5 кВ. Пыль осаждается на заземленных пластинках.

Рис. 5.7. Принципиальная схема электрического фильтра

По мере накопления пыли на пластинках расстояние между ними сокращается, и, если своевременно пластинки не очистить, начинаются электрические пробои. Причиной пробоев может быть так же попадание в осадительную зону волокон или крупных частиц. В результате пробоев происходит лункообразный взрыв отложившейся пыли, которая уносится воздушным потоком, снижая эффективность фильтра. Для улавливания частиц, срывающихся при пробоях, а также срываемых потоком воздуха, за осадительной зоной устанавливают волокнистые или губчатые (упругое стекловолокно ФСВУ или модифицированный пенополиуретан толщиной 10мм) противоуносные фильтры. Фильтры ФЭ собираются из унифицированных ячеек двух размеров: 358 х 250 х 465 и 965 х 250 х465 мм. Максимальная производительность ячеек соответственно 1200 и 1700 м3 /ч. Электрофильтры ввиду их относительной дороговизны и сложности установки широкого применения для очистки воздуха, поступающего в компрессорные установки, не находят.

Таблица 5.13

Технические данные фильтров ФЭ [14]

| Наименование характеристик | Ф1Э1 | Ф3Э2 | Ф5Э3 | Ф8Э4 | Ф10Э5 | Ф14Э6 | Ф10Э7 |

Площадь входного сечения,

| 1,5 | 2,9 | 4,9 | 8,2 | 9,8 | 14,0 | 18,5 |

Пропускная способность тыс.  /ч, при скорости воздуха во входном сечении 2 м/с возд. нагр. 1200 /ч, при скорости воздуха во входном сечении 2 м/с возд. нагр. 1200  /(ч* /(ч*

| |||||||

| Напряжение на осадительных пластинах, В | |||||||

| Потребляемый ток, мА | |||||||

| Потребляемая мощность, Вт | |||||||

| Число ячеек шириной, мм: | |||||||

Расход воды,  /ч для промывки фильтра (при давлении 0,3 МПа) /ч для промывки фильтра (при давлении 0,3 МПа)

| 5,5 | 5,5 | 8,5 | 8,5 |

Примечание. 1. Эффективность очистки 90-98%.

2. Начальное сопротивление фильтра соответственно с противоуносным устройством и без него: 3; 0,5.

3. Пылеемкость фильтра с противоуносным фильтром 1500 г/  .

.

5.3. Влаго- и маслоотделители

Сжатый воздух, выходящий из цилиндров поршневых, ротационных и пластинчатых компрессоров, содержит масло и пары воды. Маслом сжатый воздух загрязняется при попадании смазки в цилиндры. Масло в сжатом газе содержится в виде капель и пара, так как при высоких температурах более легкие его фракции частично испаряются. Следует отметить, что наличие паров масла в сжатом воздухе опасно возможностью пожара и взрыва. Обработка воздуха после компрессоров требует отделения от воздуха частиц пара, чтобы он не конденсировался в сети, и как южно более полное удаление масла. Для очистки газа от масла в парообразном состоянии и частично от влаги применяют, его охлаждение в межступенчатых и концевых холодильниках. Удаление конденсирующейся воды и масла при охлаждении сжатого воздуха производится в маслоотделителях, выполняющих одновременно функции влагоотделителей. После I, П и Ш ступеней поршневых компрессоров влагомаслоотделители встраивают в холодильники. Для 1У ступени компрессора

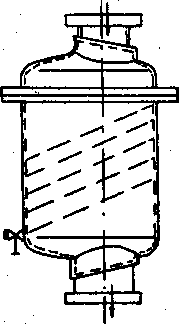

и выше влагомаслоотделители выполняются в виде отдельных кованых аппаратов баллонного типа. В компрессорных установках с центробежными компрессорами необходимость установки маслоотделителей отсутствует. Действие маслоотделителей основано в основном на инерционном сепарировании масляных и водяных капель, обладающих плотностью, значительно превышающей плотность газа. Капли масла и влаги южно отделить от воздуха четырьмя способами (рис.5.8).

I. Изменением направления потока воздуха с применением динамического удара струи сжатого воздуха о внутренние стенки аппарата или петлеобразным поворотом потока газа. 2. Сепарацией при использовании центробежных сил – изменении прямоугольного движения на вращательное. 3. Оседание масла и воды на пористой массе (фильтрация).4. Пропуск через специальные поглотители (едкий натр, хлористый кальций, активированный уголь).

В реальных установках эти способы применяются самостоятельно и в различных сочетаниях. Для полного отделения масла и влаги скорость отходящего

потока газа в корпусе маслоотделителя не должна превышать [5]: ступень низкого давления - I м/с; ступень среднего давления- 0,5 м/с; ступень высокого давления - 0,3 м/с. Влагомаслоотделитель, реализующий первый способ очистки, представлен на рис.5.9. Сжатый воздух поступает во внутреннюю полость по изогнутому патрубку и, совершив петлеобразный поворот, выходит через второй патрубок. Маслоотделитель, основанный на применении динамического удара о специальную стенку, изображен на рис.5.10. Воздух проходит через щелевые каналы - пакеты гофрированных пластин и, многократно отражаясь от их поверхности, оставляет на ней частицы масла и воды. Наклонное расположение гофров способствует стеканию капель. Маслоотделитель, построенный по второму способу, изображен на рис.5.11. Воздух проходит циклон, огибает его корпус. Под действием возникающих центробежных сил он освобождается от масла и воды и выходит по центральному каналу через маслоотбойник. На рис.5.12 представлен влагомаслоотделитель баллонного типа. Сжатый воздух проходит через тангенциально расположенный патрубок и получает в аппарате винтовое движение. Очищенный воздух выходит вверх по трубе. Петлеобразный поворот потока дополняет действие центробежных сил. Центробежные маслоотделители по сравнению с другими типами имеют преимущество, заключающееся в более длительном воздействии центробежных сил на поток, что позволяет полнее отделить частицы жидкости и лучше использовать емкость маслоотделителя. Это преимущество важно в маслоотделителях высокого давления, где большая плотность газа затрудняет выделение взвешенных капель. Маслоотделитель является также ресивером, выравнивающим пульсации давления потока газа. Объем влаг маслоотделителя зависит от величины рабочего объема предыдущей ступени и может быть определен по формуле [5]

Vм≥(2  5)·Vц,

5)·Vц,

где Vц - рабочий объем цилиндра. Меньшие значения относятся к ступеням низкого давления. Объем влагомаслоотделителя уменьшают, если холодильник имеет значительную емкость.

Pис. 5.9. Влагомаслоотделитель с петлеобразным творогом воздуха

|

Рис. 5.10. Маслоотделитель с гофрированными пластинами

В днищах влагомаслоотделителей располагаются штуцера для удаления скопившегося масла и конденсата продувкой. Продувка осуществляется через продувочный бак. Продувочный бак воздушных компрессоров сообщается с атмосферой, а газовых - с всасывающей магистралью.

5.4. Осушка воздуха.

5.4.1. Способы осушки воздуха.

При ограниченном охлаждении воздуха в концевых воздухоохладителях, где в качестве хлад агента применяется вода или атмосферный воздух, достигается первая стадия обезвоживания. Получаемая в этих условиях степень обезвоживания или точка росы ограничена температурой хлад агента. При использованиив качестве хлад агента воды температура воздуха доводится до величины на 5-15°С выше температуры хлад агента. Дальнейшее снижение температуры охлаждаемого воздуха относительно хлад агента повлекло бы увеличение расходов на теплообменники, при незначительном уменьшении влажности. Большая степень обезвоживания по сравнению с полученной после концевого воздухоохладителя называется осушкой сжатого воздуха. Осушка сжатого воздуха может осуществляться несколькими способами.

I. Поглощение водяного пара гигроскопическими веществами.

2. Охлаждение в холодильной системе до заданной температуры (обычно 3-4°С).

3. Вымораживание влаги в блоках аммиачного охлаждения.

4. Абсорбция водяного пара при прокачке воздуха через вещество высокой пористости (силикагель, активный глинозем, цеолиты).

5. Комбинация охлаждения воздуха с абсорбцией водяных паров.

Выбор того или иного способа осушки определяется технологическими требованиями потребителей сжатого воздуха к величине точки росы. Так, второй способ применяется на компрессорных станциях и станциях осушки общепромышленного назначения. Ниже приводится расчет-обоснование оптимальной точки росы для компрессорных станций такого типа. Третий и четвертый способы находят применение при подготовке воздуха для специальных потребителей, например, воздухоразделительных станций.

5.4.2. Оптимальная точка росы.

Вопрос о выборе оптимальной точки росы должен решаться на основании технико-экономического обоснования. От правильного решения данного вопроса зависит экономичность последующего применения сжатого воздуха. Если сжатый воздух используется для химических процессов, для транспортирования гигроскопических веществ и т.п., его точка росы должна удовлетворять специфическим требованиям таких технологических процессов. Так, автомобилестроение в соответствии с ГОСТ [19] ограничивает влагосодержание воздуха с давлением 0,6 МПа значением 1,6 г/м3. Температуры точки росы оговариваются ГОСТ [19], который распространяется на сжатый воздух для питания пневматических устройств и систем, работающих при давлении до 2,5 МПа. В пересчете на влагосодержание сжатого (Р=0,9 МПа) воздуха при температуре 20°С ГОСТ [19] устанавливает для классов загрязненности 0 и I влажность d≤ 0,000156 кг/кг, а для классов 3,5,7,9,11 и I3- d≤ 0,0009 кг/кг. Для остальных классов точка росы не регламентируется. При применении сжатого воздуха в машиностроительной, металлургической и горнодобывающей промышленности важно, чтобы отсутствовала конденсация водяного пара во время транспортировки сжатого воздуха от компрессорной станции до потребляющего оборудования и во время работы самого оборудования. Необходимо, чтобы возможная минимальная температура воздуха в пневмосетке оказывалась выше точки росы осушенного воздуха. Если трубопроводы сжатого воздуха проходят в отапливаемых помещениях и температура окружающей среды не достигает слишком низких значений, то считается экономически приемлемой точка росы от 2 до 3°С под рабочим давлением. Такая степень осушки принята повсеместно во всех машиностроительных, неметаллургических и горнодобывающих предприятиях. Более низкая степень осушки повлечет за собой увеличение капиталовложений и эксплуатационных расходов и ухудшение технико-экономических показателей. В жарком климате оптимальная точка росы может быть принята несколько выше, около +10° С. Для расчета процесса сжатия и осушки воздуха служит психрометрическая номограмма (рис.5.13). Диаграмма разделена на 2 сектора. Верхний сектор относится к сжатому воздуху. По оси абсцисс откладывается давление сжатого воздуха, выраженное в абсолютных атмосферах. По оси ординат - содержание воды во всасываемом воздухе в г/м3. Наклонные прямые определяют температуру сжатого воздуха. Нижний сектор относится к атмосферному воздуху. По абсциссам откладывается относительная влажность, %. По ординатам - содержание воды т/м3. Допустим, что компрессор всасывает воздух при температуре 20° С и относительной влажности 70%, при этом содержание воды в виде пара составит 11 г/м3. Точка росы для такого воздуха находится при 12,5°С. Предположим, что конечное давление равно 9 aтм., а температура-140°С. При сжатии воздуха относительная влажность воздуха уменьшается, но выпадения влаги не происходит, т.к. точка росы для сжатого воздуха давлением 9 атм. находится при 52°С. Первый эта осушки происходит в концевом воздухоохладителе, где воздух охлаждается при постоянном давлении обычно до температуры 35°С. Если на диаграмме идти по линии постоянного давления до пересечения с линией температуры +35° С, то получим состояние воздуха после концевого воздухоохладителя. Воздух будет содержать 4,8 г/м3 H2O. Применение концевого воздухоохладителя позволяет

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 2637; Нарушение авторских прав?; Мы поможем в написании вашей работы!