КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технология пайки

|

|

|

|

Для пайки применяют различные типы соединений: нахлесточные, стыковые, тавровые, телескопические и др., но наиболее широко - нахлесточные и телескопические. Прочность нахлесточного соединения зависит от величины нахлестки «а», равной в общем случае а = (3-5)S, где S - толщина соединяемого материала. Увеличивая нахлестку, можно повысить прочность паяного соединения до величины, близкой к прочности паяемого металла.

Технологический процесс пайки включает комплекс последовательно выполняемых операций, основными из которых являются следующие:

· подготовка поверхностей под пайку;

· сборка деталей;

· укладка припоя и, в ряде случаев, внесение флюса;

· пайка;

· обработка полученных узлов после пайки.

Подготовка поверхностей под пайку.

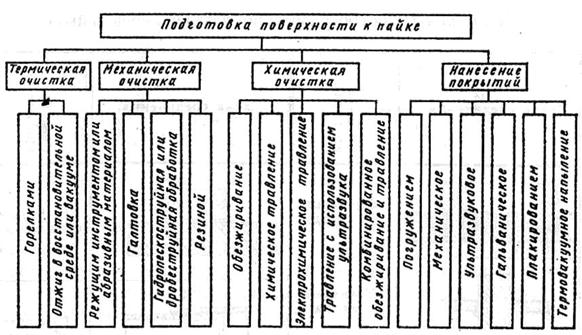

Качество подготовки поверхности под пайку во многом определяет уровень и стабильность свойств паяного соединения. Основные способы очистки поверхности показаны на рис.3.11.

В ряде случаев подготовка детали под пайку включает также нанесение специальных технологических покрытий гальваническим или химическим способом, горячим лужением (погружением в расплавленный припой), с помощью ультразвука, плакированием, термовакуумным напылением. Указанные технологические покрытия наносят с различными целями, а именно:

а) для улучшения смачиваемости паяемых материалов расплавленным припоем;

б) для защиты основного металла от испарения отдельных их

компонентов в процессе пайки;

в) для предотвращения взаимодействия припоя с основ-

ным металлом в случае, если оно приводит к образованию нежелательных хрупких структур;

г) в качестве припоя при контактно-реактивной пайке.

|

|

|

Сборка деталей.

Качество паяного шва, его внешний вид, соответствие паяного узла размерам чертежа во многом зависят от качества сборки. При сборке, прежде всего, должны быть обеспечены необходимые зазоры под пайку. Например, при пайке низкоуглеродистых сталей припоями свинцово-оловянными припоями должны выдерживаться зазоры 0,05-0,5 мм; припоями на основе меди - 0,01-0,05мм.

Рис.3.14 Основные способы подготовки поверхности изделий под пайку

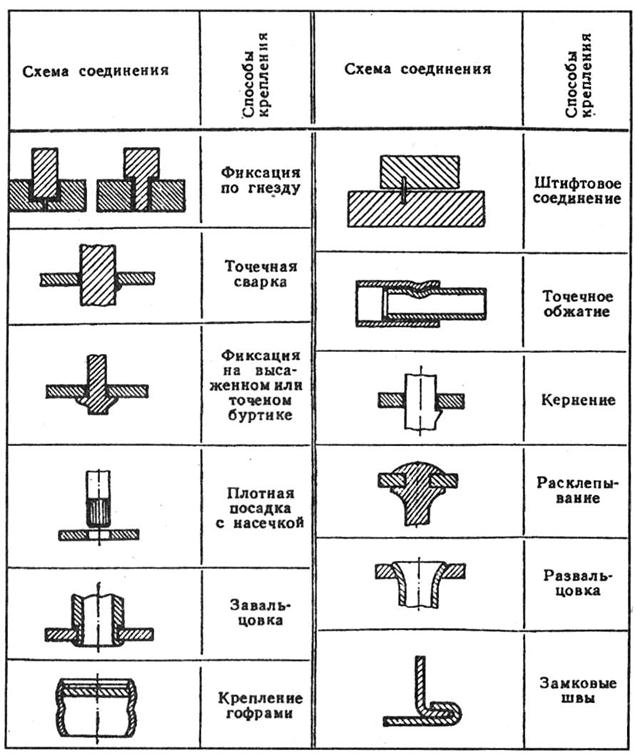

Детали во избежание смещения при пайке должны быть зафиксированы (плотной посадкой, обжатием, развальцовкой, прихваткой сваркой и пр.). Примеры фиксации деталей и укладки припоя показаны на рис.3.15 и на рис.3.16. При пайке сложных конструкций применяются специальные сборочные приспособления. Такие приспособления должны обеспечивать:

- свободное расширение деталей при нагреве;

- минимальный отвод тепла от паяемого стыка;

- беспрепятственное формирование паяного шва.

Детали приспособления изготавливаются из материалов, не смачивающихся применяемым припоем (обычно используются графит, керамика, хромированная сталь).

Рис.3.15 Способы фиксации деталей перед пайкой

Рис.3.15 Способы фиксации деталей перед пайкой

Укладка припоя.

Часто сборку паяемого узла (если пайка производится готовым припоем) совмещают с операцией нанесения припоя – например, укладку его в виде дозированных заготовок из проволоки или фольги. При размещении припоя учитываюся такие условия, как расположение изделия в печи или другом нагревательном устройстве, режимы нагрева и охлаждения.

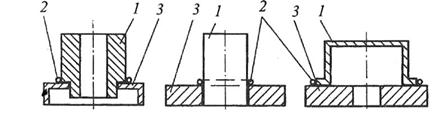

Рис.3.16 Примеры сбойки деталей и укладки припоя: 1 и 3 – детали, 2 – припой

Эффективность и экономичность производства паяных конструкций зависят от правильного дозирования припоя: при недостаточном количестве припоя зазоры не заполняются и соединение получается ненадежным; при избытке припоя имеют место натеки, наплывы, повышается расход припоя. Требуемое количество припоя Q (кг) рассчитывается по формуле

|

|

|

,

,

где  - наибольший зазор в соединении при температуре пайки, м; h -высота либо ширина соединения, м; l - протяженность соединения, м; р - плотность припоя, кг/м3.

- наибольший зазор в соединении при температуре пайки, м; h -высота либо ширина соединения, м; l - протяженность соединения, м; р - плотность припоя, кг/м3.

Здесь коэффициент 1,5 учитывает объем галтелей припоя и неизбежные технологические потери (угар, разбрызгивание).

При пайке стыковых соединений с прижимом, когда припой применяется в виде фольги

где Rmax - наибольшая высота микронеровностей паяемых поверхностей; F1+F2 - суммарное отклонение от плоскости первой и второй деталей.

Нанесение флюса.

При флюсовой пайке требуется внесение в зону соединения флюса. Порошкообразный флюс для этого разводят дистиллированной водой до степени негустой пасты и наносят на детали, затем их подсушивают в термостате при температуре 70-80 °С в течение 30-60 мин. При газопламенной пайке флюс подается на паяемые поверхности непосредственно в процессе пайки на прутке разогретого припоя, при пайке паяльником - жалом паяльника или вместе с припоем. Иногда для оловянно-свинцовистых припоев, выполненных в виде полых трубок, флюс (канифоль) помещают внутри этих трубок.

Собственно пайка.

Производится по определенным режимам. Под режимом пайки понимают совокупность параметров и условий, при которых осуществляется пайка; при этом параметрами являются температура пайки, время выдержки при этой температуре, скорость нагрева и охлаждения, а условиями - способ нагрева, припой, флюс и т. д.

Нагревается либо место соединения, либо все изделие (общий нагрев) до температур, превышающих температуру плавления припоя, как правило, на 50-100 °С с тем, чтобы гарантированно обеспечить расплавления припоя в пределах всей площади соединения (т.н. «технологический запас»).

Обработка после пайки включает удаление остатков флюса (при флюсовой пайке). Недостаточно полно удаленные с поверхности изделий флюсы, помимо ухудшения внешнего вида, изменяют электропроводность изделия и, в некоторых случаях, вызывают коррозию. Спирто-канифолевые флюсы, например, удаляют ацетоном, спиртом, бензином. Агрессивные кислотные флюсы тщательно промываются последовательно горячей и холодной водой с помощью волосяных щеток. Иногда требуется и нейтрализация слабыми растворами щелочей.

|

|

|

|

|

Дата добавления: 2014-11-20; Просмотров: 892; Нарушение авторских прав?; Мы поможем в написании вашей работы!