КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Пресс электрогидравлический ПВГ-18 для вырубания деталей низа обуви

|

|

|

|

Херсон 2011

Лабораторний практикум по дисципліні “Обладнання підприємств побутового обслуговування“ для студентів 3 курсу за професійним спрямуванням “Обладнання легкої промисловості та побутового обслуговування“, напряму підготовки 6.050503 – Машинобудування, для всіх форм навчання /Ст. викл. Шатохіна І.А. Херсон, ХНТУ, 2011, 46с. Ил./.

Рецензент:

Д.т.н., професор ______________________ О.П. Костогриз

Затверджено на засіданні кафедри ОПЛППО

Протокол № 2 від “ 20” жовтня 2011р.

Зав. кафедри ОПЛППО,

д.т.н., професор ____________________ О.П Костогриз

Відповідальний за випуск О.П Костогриз, д.т.н., професор, зав.кафедри ОПЛППО.

Содержание

| Тема занятия | Стр. |

| Лабораторная работа № 1 «Пресс электрогидравлический ПВГ-18 для вырубания деталей низа обуви» | |

| Лабораторная работа № 2. «Пресс электрогидравлический консольный с поворотным ударником ПКП-10 для вырубания деталей верха обуви» | |

| Лабораторная работа № 3. «Швейная машина обувного производства с микропроцессорной системой управления» | |

| Лабораторная работа № 4. «Швейный полуавтомат с микропроцессорной системой управления» | |

| Литература |

Лабораторная работа №1

В настоящей лабораторной работе изучается конструкция, оборудование и оснастка пресса для вырубания деталей низа обуви, анализируется процесс взаимодействия исполнительных инструментов пресса, работа механизмов и устройств, методы их регулирования.

1.1.Оборудование, инструменты и приспособления для вырубания деталей обуви

Детали обуви вырубают на прессах, которые по назначению подразделяют на прессы для вырубания деталей низа и верха обуви.

|

|

|

По типу привода различают прессы с электромеханическим и электрогидравлическим приводным устройством. Электрогидравлические вырубные прессы обеспечивают бесшумность и плавность работы, регулировку в широких пределах хода ударника, надежность, отсутствие поломок при перегрузках, безопасность эксплуатации и другие преимущества перед электромеханическими прессами.

По конструкции ударного механизма различают прессы с консольно закрепленным поворотным ударником, с верхней ударной траверсой, с ударником, расположенным в подвижной каретке.

Конструкция любого пресса должна обеспечивать одноударность его действия, т. е. автоматическое выключение ударного механизма после возвращения его в исходное положение независимо от того, нажата рукоятка (педаль) включения или нет. В противном случае пресс «сдваивает» удары, что может привести к травме рабочего.

В качестве режущего инструмента при механизированном раскрое используют резаки, а при ручном — раскройные и сапожные ножи. Опорной поверхностью для раскраиваемого материала служат колоды из древесины или спецкартона, а также вырубные плиты из металла или полимерных материалов.

Резаки представляют собой замкнутые фасонные ножи, лезвия которых по своим размерам и конфигурации соответствуют контурам вырубаемых деталей. Верхнюю часть резаков называют обухом, нижнюю — лезвием. Резаки изготовляют из специального проката инструментальной стали марок У7 и У8. Заготовку резака изгибают по контрольному шаблону и сваривают ее края встык.

Для вырубания деталей обуви на неметаллических плитах или колодах применяют резаки с острой режущей кромкой. При работе на металлических плитах режущая кромка притупляется на ширину 0,2—0,3 мм.

Лезвия резаков на высоту 5—8 мм подвергаются термической обработке до твердости 50—52 HRC. Наружная поверхность лезвия и торцовая поверхность обуха резака после шлифования должны иметь параметры шероховатости Ra= 1,25... 6,3 (Rz = 6,3...3,2). Внутреннюю поверхность лезвия на высоту не менее 7 мм обрабатывают до получения параметров шероховатости Ra —10...5 (Rz — 40...20), а остальная поверхность не обрабатывается. Резаки затачивают с наружной стороны под углом 22—24° с последующей доводкой лезвия до угла 30—32°.

|

|

|

Резаки для вырубания деталей низа обуви. Изготовляют высотой 98—105 мм со стенками толщиной 4,5—5,5 мм или высотой 48 мм со стенками толщиной 7 мм. Для увеличения прочности и жесткости резаков их стенки на расстоянии 25 мм от режущей кромки имеют утолщение до 10 мм.

Для свободного извлечения из резака вырубленных деталей внутренние стенки имеют конусность (развал) 1—3° от лезвия к обуху. Развал должен начинаться на высоте 8—10 мм от режущей кромки.

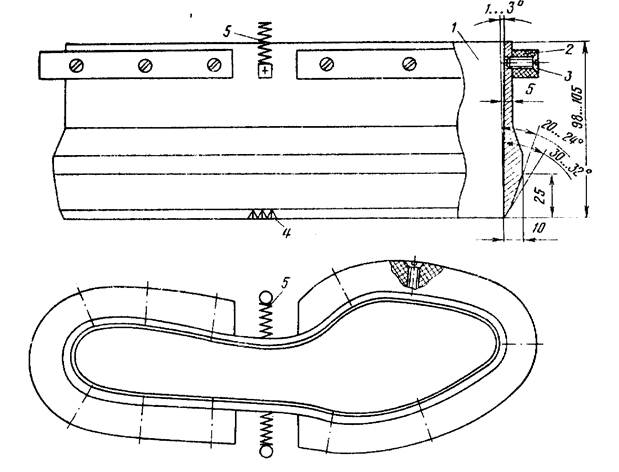

Рис. 1.1. Схема резака для вырубания деталей низа обуви

Резаки 1(рис. 1.1) высотой 98—105 мм должны иметь защитные козырьки 2, предупреждающие попадание пальцев вырубщика между ударником пресса и обухом резака. Козырьки 2 изготовляют из полосы резины сечением от 16x10 до 20x10 мм или стали толщиной 1,2—1,5 мм и крепят к резаку винтами 3 или приваривают. На резаках с периметром менее 350 мм козырьки делают по всему контуру, а на резаках с большим периметром — вокруг пяточной и носочной частей по длине не менее 180 мм.

Для исключения операций клеймения размера обуви на вырубленных деталях лезвия резаков снабжают надсечками (гофрами) 4. Поверхность резаков, кроме лезвия, окрашивают для защиты от коррозии. Наружная поверхность резаков, используемых при работе на прессах типа ПВГ-18, должна иметь электроизоляционное покрытие и контактные пружины 5, что объясняется наличием в прессах специального прибора, обеспечивающего безопасность работы. На нижнюю часть резака, на высоту 15 мм, покрытие не наносят.

Резаки для вырубания деталей верха обуви. Изготовляют высотой 22, 32 или 48 мм со стенками толщиной 6 мм. Используют также тонкостенные резаки, изготовленные методом холодной гибки из полосовой стали, предварительно термообработанной и заточенной. При периметре резака более 800 мм внутри него приваривают распорки или стяжки, предохраняющие резак от деформации.

|

|

|

Отклонение по высоте резаков всех типов одного комплекта не должно превышать для резаков с притупленной режущей кромкой 0,15 мм, а с острой — 0,25 мм, между резаками разных комплектов — соответственно 0,25 и 0,5 мм.

Для экономии материалов и повышения производительности труда используют групповые резаки.

Резаки для разрубания многослойных настилов ткани. Изготовляют высотой 32 или 48 мм, толщиной 5—б мм и с углом заострения лезвия 20—23°. Их делают из горячекатаной полосовой стали У7 или У8, а также из холоднокатаной профилированной термически обработанной полосовой стали размером 19x2 и 32x2 мм. Эти резаки бывают с выбрасывателем и групповые.

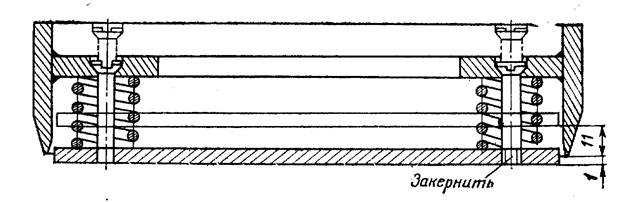

Рис. 1.2. Схема резака с выбрасывателем

Для уменьшения деформации и предупреждения сдвига слоев материала при вырубании применяют резаки с прессующими подпружиненными выбрасывателями (рис. 1.2), спрессовывающими слой настила по площади детали. После раскроя выбрасыватель выталкивает детали на вырубную плиту (колоду). Детали, вырубленные как из верхнего, так и из нижнего слоев материала, сохраняют точные размеры.

Вырубные колоды из древесины собирают и склеивают из брусков твердых пород (дуба, бука или граба) влажностью 15—18%, предварительно очищенных. Для вырубания деталей низа обуви применяют прямоугольные колоды габаритом 900x420x300 или 1500х420x300 мм, для.вырубания деталей верха обуви — прямоугольные колоды габаритом 550x420х130 мм или круглые диаметром 400—500 мм и высотой 130 мм, для вырубания мелких деталей из ткани и других рулонных материалов — 900x420x130 мм. Все вырубные колоды из древесины стягивают по периметру металлическими рамками, обручами, стяжками.

Вырубные колоды из спецкартона собирают, склеивая блоки из предварительно спрессованных и склеенных пластин. Собранную колоду стягивают двумя или тремя металлическими стержнями с помощью гаек. Под гайки кладут деревянные бруски и стальные пластины. Колоды из спецкартона имеют те же размеры, что и колоды из древесины.

Металлические вырубные плиты отливают из чугуна марки СЧ 18, Рабочие плоскости таких плит для повышения их долговечности защищают стальными накладками толщиной 12—20 мм. Габарит таких плит для прессов ПВГ-8-2-О 500х350х60 мм, а для прессов типа ПВГ-18—1600х400х180 мм.

|

|

|

В настоящее время широко применяют алюминиевые плиты с наклеенной изолирующей пленкой. Пленка представляет собой ткань, на поверхность которой нанесен латекс. При работе на такой плите лезвие резака прорубает и материал, и пленку, гарантируя полное вырубание деталей.

Вырубные плиты из пластмасс изготовляют литьем в формы или прессованием из смесей на основе поливиниловых смол, в основном из поливинилхлорида. Рецептуры композиции для изготовления таких плит различны.

Плиты, применяемые на прессах типа ПВГ-18, изготовляют литьем из термопластической смеси. Они имеют прямоугольную форму следующих размеров: 900x420x500, 1200х420х300 и 1500x500x300 мм, зависящих от разрубаемого материала.

Обязательным требованием к любым колодам и плитам является параллельность торцовых поверхностей, которые по мере износа строгают или фрезеруют. После восстановления качества рабочих поверхностей плиты и колоды вновь используют при вырубании.

1.2. Прессы для вырубания деталей низа обуви

Детали низа обуви вырубают на прессах НПЕ, ПВ-38, ПВГ-18-0, ПВГ-18-1-0, ПВГ-18-2-0, ПВГ-18-1300, ПВГ-18-1600.

Электромеханические прессы НПЕ и ПВ-38 имеют одинаковые конструкцию и принцип работы. Они различаются только шириной рабочего прохода, ходом ударника и габаритами.

Электрогидравлические прессы типа ПВГ-18 также не имеют принципиальных отличий. Последовательная модернизация конструкций прессов от ПВГ-18-О до ПВГ-18-1600 заключалась в основном в изменении ширины рабочего прохода, усовершенствовании электрической и гидравлической схем. Прессы ПВГ-18-1300 и ПВГ-18-1600 имеют отдельный пульт управления и дополнительно оснащены ручным включением.

Техническая характеристика пресс ПВГ-18-1600:

производительность деталей в час, не менее 495

ширина рабочего прохода, мм 1600

габариты, мм 2060х825х1920

масса (без пульта управления), кг 1750

максимальное усилие прорубания, кН 176,5

ход траверсы мм,20—70

максимальное давление в гидросистеме, Мпа 10

усилие вырубки, кН 180

время рабочего цикла, с 1,5

расстояние между основанием и верхней траверсой, мм 300…420

максимальный периметр резака, мм 930

размеры рабочей площади вырубочной плиты, мм 400 х 600

установленная мощность электродвигателя гидропривода, кВт 3

1.3. Устройство и принцип работы пресса

Пресс ПВГ-18 предназначен для вырубания деталей низа обуви из кожи, картона, резины и других материалов острыми резаками на алюминиевых плитах или неметаллических плитах и колодах.

Пресс имеет комбинированное управление — его можно включать, как нажатием ногой на педаль, так и нажатием руками на ладонные кнопки. При ножном включении используют резаки с изолированной боковой поверхностью и контактными пружинами, а при ручном включении — и неизолированные резаки. Рабочим органом пресса является верхняя ударная траверса, перемещающаяся при работе вниз и вверх.

Технологическая операция осуществляется следующим образом. Разрубаемый материал расстилают на вырубной плите или колоде и устанавливают на него резак, Затем, держась за боковую изолированную поверхность резака, нажимают на педаль включения, после чего верхняя траверса движется вниз, ударяет по обуху резака и после прорубания материала поднимается. При использовании неизолированных резаков, пресс включают нажатием двумя руками на ладонные кнопки. В верхнем исходном положении траверса автоматически останавливается независимо от того, нажата педаль или ладонные кнопки, или нет. Для повторения цикла вырубания необходимо переставить резак, отпустить педаль (или ладонные кнопки) и снова включить пресс.

Пресс состоит из станины, механизма верхней траверсы, гидропривода и электрооборудования. Справа от пресса установлен пульт управления, соединенный с прессом электрическими кабелями. Пресс может комплектоваться задним вспомогательным столом для укладки кож, имеющим индивидуальный привод.

Станина, состоит из опорной рамы 38 (рис. 1.3), на которой закреплены левая 39 и правая 35 стойки, соединенные нижней траверсой 9. К траверсе 9 прикреплены левая 10 и правая 33 направляющие, к которым снизу привернуты фланцы 5, имеющие в центре отверстия с трапецеидальной резьбой. Во фланцы 3 ввернуты штоки 4, на которых неподвижно закреплены поршни 6. На опорной раме 38 установлен гидробак 37. К стойкам 35 и 39 прикреплены опоры педали включения 36, доску которой можно устанавливать на любой (от 110 до 205 мм) высоте над уровнем пола.

К нижней траверсе 9 прикреплен передний стол 12, служащий для укладки резаков, две ладонные кнопки 27 для ручного включения пресса и аварийная кнопка «Стоп» 26. На нижней траверсе 9 установлена изолированная прокладкой металлическая вырубная плита 11, подключенная к схеме управления прессом.

Механизм верхней траверсы передает резаку необходимое усилие прорубания от гидропривода. Верхняя траверса 24 прикреплена с помощью корпусов 16 и 29 к двум пустотелым цилиндрическим скалкам 15 и 30, вставленным в направляющие 10 и 33. Снизу к траверсе 24 через изолирующую прокладку прикреплена плита 25, подсоединенная к электросхеме управления прессом.

Скалки 15 и 30 являются гидроцилиндрами, внутренние рабочие полости которых ограничены сверху неподвижными поршнями 6, а снизу — крышками 5, прикрепленными к нижним торцам скалок. Масло подается от гидропривода в рабочие полости скалок через трубопроводы 1 и внутренние отверстия в штоках 4. Утечки масла отводятся в гидробак через трубки 40.

Внутри скалок проходят тяги 14, вставленные в штоки 4. На тяги 14 надеты червячные колеса 18 и пружины 13, обеспечивающие подъем траверсы после прорубания.

Устройство, предназначенное для изменения положения верхней траверсы по высоте, состоит из электродвигателя 23, зубчатых колес 21 и 22, валиков 20 и 28 и соединительных муфт 19, с помощью которых к концам валиков прикреплены червяки, входящие в зацепление с червячными колесами 18.

Положение верхней траверсы по высоте регулируется нажатием одной из кнопок правого вертикального ряда, расположенных на панели пульта управления 34. При этом электродвигатель 23 через зубчатые колеса 22 и 21, валики 20 и 28, муфты 19, червячные передачи обеих скалок и тяги 14 передает вращение штокам 4, которые, ввертываясь во фланцы 3 или

вывертываясь из них, будут опускать или поднимать верхнюю траверсу 24. Крайнее верхнее положение траверсы при регулировке ограничивается конечным выключателем 8, который срабатывает от кольца 7. Кольцо 7 жестко прикреплено к штанге 17, соединенной с корпусом 29 и перемещающейся при работе пресса вверх и вниз.

Расстояние от верхней траверсы до обуха резака не должно превышать 70 мм.

Параллельность верхней траверсы относительно нижней достигается при сборке пресса раздельным вращением левого и правого червяков до их соединения с валиками 20 и 28 муфтами 19. После установки параллельности верхней траверсы червяки соединяют с муфтами 19 штифтами.

При работе на металлической вырубной плите крайнее нижнее положение верхней траверсы, соответствующее окончанию прорубания материала, определяется моментом касания лезвия резака поверхности вырубной плиты. При этом срабатывает электросхема управления и гидропривод отключается.

При работе на неметаллической вырубной плите или колоде гидропривод после прорубания отключается при срабатывании конечного выключателя 2 в момент нажатия на его контакт подвижной штангой 32. Таким образом ход верхней траверсы вниз в этом случае зависит от расстояния между контактом конечного выключателя 2 и нижним концом штанги 32. Изменить это расстояние можно, поднимая пли опуская штангу 32 вращением муфты 31. Положение штанги 32 должно обеспечивать срабатывание конечного выключателя 2 при врезании резака в колоду на глубину 0,5 мм.

При работе на металлической плите муфтой 31 не пользуются.

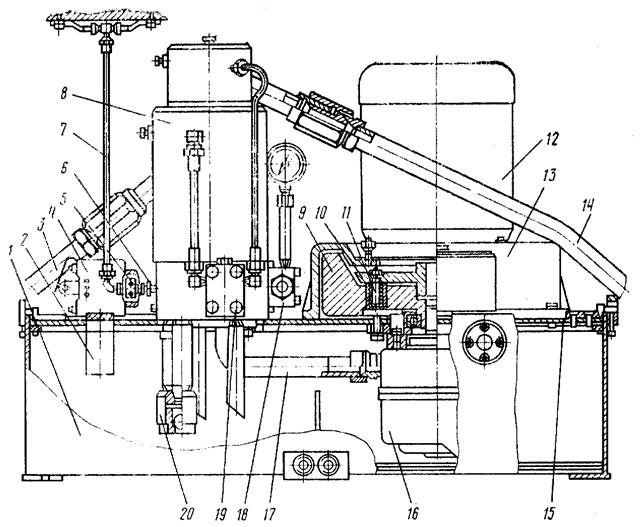

Гидравлический привод(гидропривод). Расположен в нижней части пресса, закреплен на крышке 15 (рис. 1.4) гидробака 1 и закрыт спереди и сзади съемными щитами. Он состоит из пластинчатого насоса 16, электродвигателя 12, гидродозатора 8 с гидрораспределителем 5, управляемого электромагнитом 4, предохранительного 18, обратных 20 и напорного гидроклапанов, гидроклапана подпитки 19, гидробака 1 и трубопроводов. Вал электродвигателя 12, закрепленного на крышке 13, связан с валом насоса 16 двумя полумуфтами-маховиками 9 и 10, соединенными пальцами 11 с резиновыми втулками.

Насос 16 трубопроводом 17 соединен с гидрораспределителем 5 гидродозатора 8, к корпусу которого присоединены гидроклапан подпитки 19, предохранительный 18 и напорный гидроклапаны. Гидродозатор имеет полости II и III одинакового объема и обеспечивает подачу масла в рабочие гидроцилиндры по трубопроводам 3 и 14 в равных объемах.

Масло для смазки направляющих подается через штуцер 6 и трубопровод 7. Утечки масла из рабочих гидроцилиндров и его излишки отводятся по шлангу в гидробак 1. Масло в гидробак заливается через фильтр 2. Уровень масла контролируется визуально по маслоуказателю, находящемуся на передней стороне гидробака 1. Гидробак заполняется маслом немного выше линии маслоуказателя. В качестве рабочей жидкости рекомендуется применять турбинное масло марок Т22 и Тп-22.

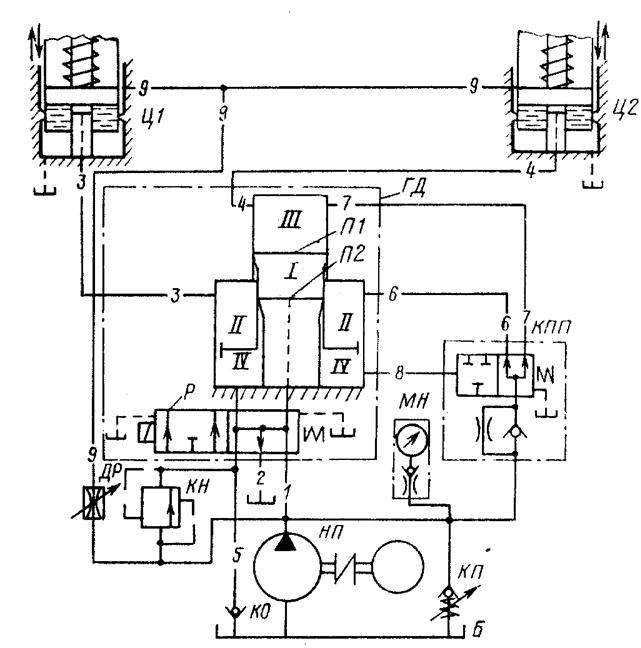

Рис. 1.4. Гидравлический привод пресса ПВГ-18-1600

Гидропривод работает следующим образом. При включении электродвигателя насос НП (рис. 1.5) перекачивает масло из гидробака Б по трубопроводу 1 через гидрораспределитель Р и трубопровод 2 на слив. Давление в гидросистеме отсутствует.

При нажатии на педаль включения срабатывает электромагнит гидрораспределителя Р и трубопровод 2 перекрывается, в результате чего масло начинает поступать в малую полость 1 гидродозатора ГД, перемещая поршень П1 вверх. При этом масло из равных по объему полостей II и III гидродозатора ГД по трубопроводам 3 и 4 поступает в рабочие гидроцилиндры Ц1 и Ц2 скалок пресса. Траверса движется вниз, а масло через обратный клапан КО, трубопровод 5 и гидрораспределитель Р засасывается в большую полость IV гидродозатора Г Д.

В момент касания траверсой обуха резака сопротивление ее движению возрастает, что увеличивает давление в гидросистеме. При этом срабатывает напорный гидроклапан КН и масло, продолжая поступать в малую 1, начинает поступать и в большую IV полости гидродозатора ГД через напорный гидроклапан КН и гидрораспределитель Р. Ход траверсы замедляется, но давление на резак возрастает.

Рис. 1.5. Гидравлическая схема пресса ПВГ-18

После прорубания электромагнит гидрораспределителя Р обесточивается, пружина возвращает золотник гидрораспределителя Р в исходное положение и масло от насоса НП снова поступает на слив. Одновременно гидрораспределитель соединяет со сливом полости I и IV. Пружины поднимают траверсу в исходное положение, выдавливая масло из рабочих гидроцилиндров Ц1 и Ц2 в полости II и III гидродозатора ГД. Поршень П1 опускается в нижнее положение, и система вновь готова к включению.

Утечки из замкнутых полостей II и III пополняются от гидроклапана подпитки КПП по трубопроводам 6 и 7. Подпитка осуществляется с момента включения пресса на удар до тех пор, пока давление в системе не достигнет величины, на которую настроен напорный гидроклапан КН. После срабатывания гидроклапана КН масло по линии управления 8 закрывает гидроклапан подпитки. Так как давление возрастает быстро, то подпитка происходит в виде импульсного вспрыскивания.

Через гидродроссель ДР масло от насоса НП поступает по трубопроводу 9 в направляющие скалок, обеспечивая смазку последних. Предохранительный гидроклапан КП предохраняет систему от перегрузки. Давление в системе контролируется по манометру МН.

Напорный гидроклапан КН регулируется вращением регулировочного винта при пробном прорубании материала. При завертывании винта давление срабатывания напорного гидроклапана КН возрастает, при отвертывании—уменьшается. Диапазон регулирования напорного гидроклапана от 0,6 до 5 МПа.

Безопасность работы на прессе обеспечивается системой защиты рук, входящей в блок управления.

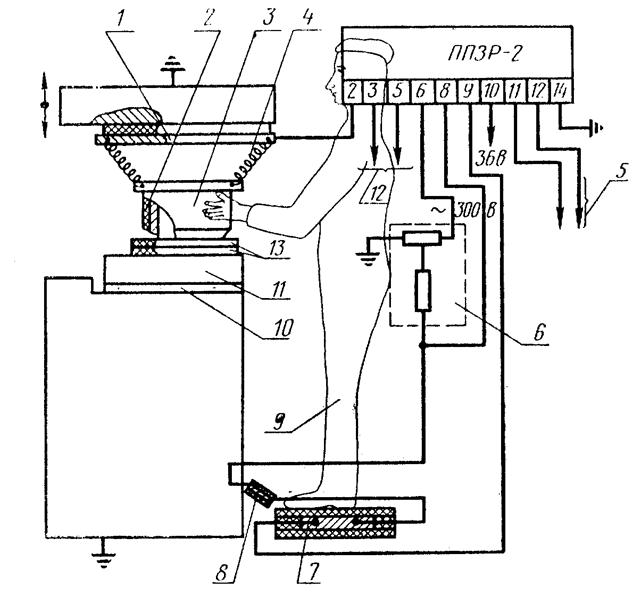

Принцип действия системы защиты поясняется прилагаемой упрощенной схемой работы защиты (рис. 1.6). При работе рабочий стоит на подставке (внешнем электроде) и поддерживает резак за изолированную часть. Резак снабжен гибкими контактами (пружинками), которые касаются верхней плиты. На внешний электрод (подставку) через ограничительное сопротивление подается напряжение 300 вольт с регулятора чувствительности расположенного на прессе. Ограничительное сопротивление величиной 5,1 Мом, служит для обеспечения безопасной работы при случайном повреждении изоляции подставки. Внешний электрод электрически последовательно связан с педалью для увеличения надежности работы защиты. Когда рабочий касается опасных оголенных частей резака, то возникает небольшой безопасный емкостный ток по цепи: внешний электрод —емкость —электрод — человек;— емкость руки человека — резак, гибкий контакт—верхняя плита —вход прибора. При этом контактами реле прибора ППЗР разрывается электрическая цепь и происходит отключение электромагнита гидрораспределителя.

Правильность работы системы защиты рук проверяется перед работой на прессе следующим образом:

а) включить пресс — сигнальная лампочка ЛС горит;

б) повернуть ручку регулятора чувствительности 12, расположенного в блоке настройки на прессе, против часовой стрелки до упора;

в) стоя на подставке (внешнем электроде) левой рукой следует прикоснуться к плите верхней траверсы, а правой — плавно повернуть ручку регулятора чувствительности до четкого отключения сигнальной лампочки. После этого, касаясь несколько раз плиты, следует убедиться в четкости срабатывания системы защиты рук.

На панели шкафа управления установлен выключатель, позволяющий отключать схему защиты рук при наладке пресса.

Рис. 1.6. Электрическая схема защиты рук

1.4. Неполадки в работе пресса и причины их возникновения

Пресс не обеспечивает вырубания деталей (ход траверсы быстрый). Основные причины: поврежден или изношен насос НП; предохранительный гидроклапан КП не удерживает давления из-за ослабления пружины или попадания под шарик грязи; заклинило плунжер напорного гидроклапана КН или забилось его дроссельное отверстие в крышке; заклинило гидрораспределитель Р, и он не перекрывает отверстия на слив (при этом управляющий электромагнит сильно гудит); изношены уплотнительные кольца в гидроцилиндрах скалок; большие утечки масла; гидроклапан КО пропускает масло в результате попадания под шарик грязи.

Перекос верхней траверсы. Основные причины: верхняя траверса не параллельна нижней; в гидросистеме находится воздух; неравномерные утечки масла в гидроцилиндрах скалок; изношены уплотнительные кольца в одном из поршней гидроцилиндров скалок; перекошены скалки из-за ослабления крепления направляющих или корпусов; изношены уплотнительные кольца поршня П1.

Траверса движется вниз медленно, но пресс обеспечивает вырубание. Основные причины: напорный гидроклапан КН не возвращается в исходное положение вследствие заклинивания или ослабления пружины; в большую полость IV гидродозатора ГД попадает воздух; изношены уплотнительные кольца неподвижного поршня П2 гидродозатора и масло из полости I попадает в полость IV.

Траверса движется вверх медленно. Основные причины: большая подпитка; нет отвода утечек масла из скалок, так как засорены шланги; перекошены скалки пресса и усилия подъемных пружин недостаточны для быстрого перемещения траверсы.

Траверса не движется ни вверх, ни вниз (электродвигатель насоса работает и давление в гидросистеме есть). Основные причины: в гидросистеме находится воздух; заклинило поршень П1 гидродозатора ГД; заклинило одну из скалок пресса; вышел из строя электромагнит гидрораспределителя Р.

Траверса не возвращается вверх после прорубания («посадка» пресса). Основные причины: не срабатывает система автоматического отключения или конечный выключатель, вследствие чего электромагнит гидрораспределителя Р не обесточивается; гидрораспределитель Р не переключается в исходное положение из-за износа или ослабления (поломки) пружины возврата.

Траверса движется неравномерно. Основные причины: в гидросистеме находится воздух; недостаточна смазка направляющих скалок; неравномерная подача масла насосом; предохранительный гидроклапан отрегулирован на давление, близкое к номинальному.

1.5. Меры безопасности при работе на прессе

К работе на прессе допускаются лица, прошедшие инструктаж по технике безопасности, знающие устройство и принцип работы пресса в части управления процессом вырубки деталей обуви. Перед началом осмотра или ремонта отключите пресс от электросети во избежание случайного включения.

Конструкция резака и его электроизоляционное покрытие должны соответствовать инструкции по электроизоляционному покрытию резаков.

При вырубке необходимо находиться на специальной подставке для ног, которая поставляется заводом-изготовителем вместе с прессом.

Запрещается работать на прессе:

- с неисправной системой защиты рук;

- с неисправной сигнализацией, предупреждающей, что пресс находится под напряжением;

- с неисправным технологическим контактом;

- с неисправными кнопками включения;

- производить вырубку материалов с влажностью более 25%;

- производить на включенном прессе какие-либо регулировки, устранять неисправности, открывать дверки, снимать ограждения, производить чистку и смазку;

- категорически запрещается работать па прессе в перчатках или других защитных средствах, нарушающих токопроводимость человеческого тела.

Запрещается работать па прессе с неисправной или загрязненной системой смазки.

Запрещается работать на прессе с поврежденной электроизоляционной прокладкой вырубочной плиты.

Для ограничения перемещения верхней траверсы двигателем вверх в пределах регулировочного хода установлен конечный выключатель, отключающий двигатель.

Устройство блока управления позволяет отключать пусковую цепь пресса при прикосновении рабочего к опасным частям резака за счет увеличения емкостной составляющей тока, поступающей на вход блока.

Запрещается самовольно отключать систему защиты рук.

Рабочее место должно содержаться в чистоте и не загромождаться отходами материала.

Условия для безопасной работы обеспечиваются, если работать в обуви с тонкой подошвой и низким каблуком. Когда при проверке защиты происходит включение пресса па удар, следует обратить внимание на обувь, и, если подошва слишком толстая, заменить обувь, произведя вновь проверку защиты.

Во время нажатия на педаль нельзя касаться оголенными частями рук или ног металлических заземленных частей пресса (кроме нижней вырубочной плиты), т. к. это нарушает работу системы защиты рук.

1.6. Контрольные вопросы

Какие основные эксплуатационные отличия между прессами с электромеханическим и электрогидравлическим приводным устройством?

Какие особенности конструкции режущего инструмента используемого при вырубке деталей низа обуви и настилов?

Какие колоды и плиты используются при вырубке?

Техническая характеристика пресс ПВГ-18-1600?

Назначение пресса?

Как осуществляется процесс управления прессом?

Состав пресса, основные исполнительные механизмы, их конструкция и назначение?

Устройство и работа гидравлического привода пресса?

Конструкция, принцип работы и назначение дозатора?

Назначение клапана подпитки?

Назначение и функции напорного гидроклапана?

Неполадки в работе пресса и причины их возникновения?

Меры техники безопасности при работе на прессе?

Работа схемы защиты рук?

1.7. Контрольные механизмы

Механизм регулирования верхней траверсы по высоте.

Механизм скалки.

Механизм отключения гидропривода при работе на неметаллической вырубной плите.

Гидропривод пресса.

1.8. Выполнение лабораторной работы

Изучить теоретическую часть методических указаний.

Ответить на контрольные вопросы.

Изучить контрольные механизмы.

Выполнить индивидуальные задания по указанию преподавателя.

1.9. Содержание отчета по лабораторной работе

Отчет по лабораторной работе должен содержать:

- назначение оборудования;

- технические характеристики;

- назначение основных механизмов;

- описание работы механизма и его схему, выполненную на отдельном листе в соответствии с ГОСТ, согласно вариантам контрольных механизмов.

Задание преподавателя может включать анализ процесса взаимодействия исполнительных инструментов машины, составление кинематических, пневматических, гидравлических, электрических схем, а также определение технологических, кинематических или динамических параметров работы машины.

Для защиты лабораторной работы студент должен предоставить отчет по лабораторной работе, выполненный в отдельной тетради для лабораторных работ, схему контрольного механизма и устно ответить на контрольные вопросы.

Лабораторная работа №2

|

|

|

|

|

Дата добавления: 2014-11-20; Просмотров: 6848; Нарушение авторских прав?; Мы поможем в написании вашей работы!