КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механизмы перемещения материала 2 страница

|

|

|

|

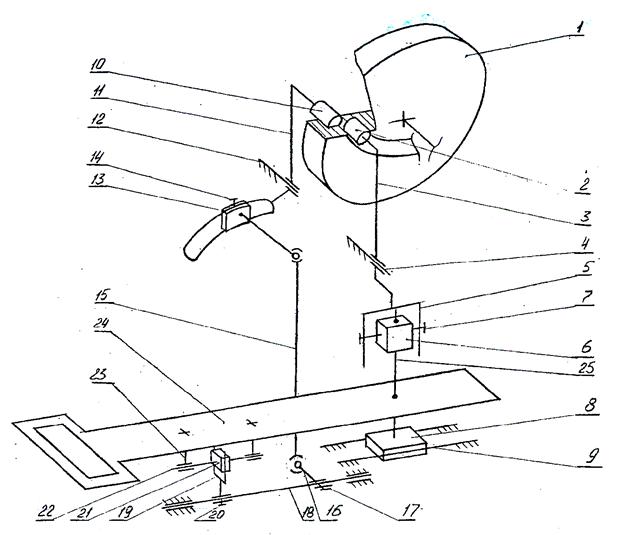

На рисунке дана схема механизма программной подачи материала закрепочного полуавтомата 220-М класса ОАО "Орша".

Зажимной аппарат механизма подачи материала приводится в движение е двух направлениях от копирного диска, получающего вращение через червячную передачу от главного вала. Копирный диск 1 имеет два кулачковых паза (по одному с каждой стороны). Для осуществления продольного перемещения материала в один из пазов вставлен ролик 2, который закреплен на рычаге 3, верхнее плечо рычага шарнирно закреплено на оси 4, на нижнем плече рычага 3 закреплена вилка 5. Ползун-6 охватывается вилкой 5 и крепится к ней с помощью винта 7. Ось 25 вставлена в ползун 6 и крепится к ползуну 8, который перемещается в продольном направлении вдоль направляющих 9. С осью 6 шарнирно связана планка двигателя ткани 24. При вращении копирного диска 1 ролик 2, перемещаясь по профильному пазу, заставляет при этом поворачиваться рычаг 3 относительно оси 4 (в зависимости от профиля паза). При повороте рычага в ту или иную сторону вилка 5 перемещает ось 6, ползун 8 и планку двигателя ткани 24 в продольном направлении. Величина перемещения при одном и том же копирном диске зависит от угла поворота вилки 5.

Для осуществления поперечного перемещения материала в паз копирного диска 1 вставлен ролик 10, закрепленный на рычаге 11, который шарнирно закреплен на оси 12. Второе плечо рычага 11 выполнено в виде кулисы, в которой винтом 14 закреплен ползун 13. Ползун 13 с помощью шарового шарнира связан с шатуном 15, который шарнирно соединен с звеном 16, закрепленным винтом 17 на оси 18. На этой же оси закреплен вильчатый рычаг 19 с помощью винта 20. В прорезь вильчатого рычага вставлен кулисный камень 21, закрепленный на оси 22, которая, в свою очередь, вставлена во втулки стоек 23. Стойки закреплены в планке двигателя ткани 24. При вращении копирного диска ролик 10 перемещаете соответствии с копирным пазом, при этом рычаг 11 поворачивается относительно оси 12. В зависимости от угла поворота рычага 11 и положения звена 13 в его пазу происходит перемещение шатуна 15, которой поворачивает через звено 16 ось 18 с закрепленным на ней рычагом 19.Рычаг 19 посредством камня 21 и оси 22 перемещает планку двигателя ткани 24 в поперечном направлении.

|

|

|

Величина поперечного перемещения регулируется положением ползуна 13 в пазу рычага 11. При установке ползуна 13 ближе к оси 12 величина перемещения уменьшается.

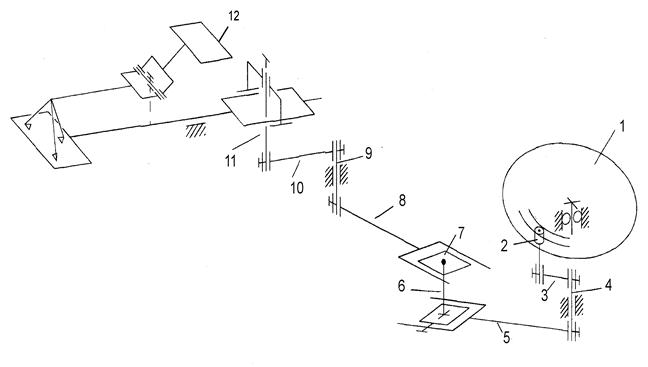

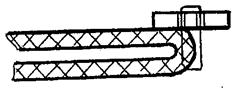

На рисунках изображены кинематические схемы механизма двигателя ткани пуговичного полуавтомата 1820-60.

Исполнительным инструментом механизма является специальная пластина, получающая сложное плоскопараллельное движение с помощью двух механизмов - продольных и поперечных перемещений.

Понятия «продольные» и «поперечные» введены по отношению к направлению движения: вдоль или поперек платформы полуавтомата.

Механизм продольных перемещений: копирный диск 1 с помощью трех винтов прикреплен к фланцу. В диске имеется кулачковый паз, куда вставлен ролик 2.

Ролик шарнирно связан с осью, которая жестко присоединена к коромыслу 3. Последнее винтом крепится на оси 4. На этой же оси винтом крепится кулиса 5, имеющая снизу продольный паз. В паз вставляется ползун 6. Он свободно установлен на шпильке 7, которая вставлена в паз двуплечего рычага 8 и зафиксирована посредством шайбы и гайки. Второе плечо посредством клеммы соединено с осью, которая вставлена в отверстие кронштейна 9.

Регулировки: имеется регулировка величины продольных перемещений материала. Для ее выполнения откручивают гайку, освобождая ось 6, перемещают ось с ползуном по пазу рычага 8. Отогнутый отросток шайбы является указателем. Его совмещают с делениями на рычаге 8. После регулировки гайку зажимают. Принцип регулирования основан на изменении плеч рычага 8 и кулисы 5.

|

|

|

Отверстие в рычаге 3, куда вставлена шпилька, имеет овальную форму. Благодаря этому, при ослаблении гайки ролик 2 можно в небольших пределах переместить относительно кулачка на копирном диске 1. При этом достигается регулировка времени отработки перемещений механизмом.

Механизм поперечных перемещений: с нижней стороны копирного диска 1 имеется кулачковый паз, куда вставлен ролик 2. Он шарнирно связан с рычагом 3, который закреплен винтом на оси 4. Снизу к этой оси присоединен посредством винта рычаг 5, имеющий продольный регулировочный паз. В паз вставлена шпилька 6. На нее надеты шайбы и гайка. Сверху на шпильку надет ползун 7, вставленный в паз кулисы 8. Последняя винтом крепится к оси 9. Оси 4 и 9 вставлены в отверстия платформы полуавтомата. Верхний рычаг 10 также крепится на оси 9. В отверстие рычага вставлена и крепится винтом ось 11, которая шарнирно связана с направляющим ползуном 12.

Регулировки: имеющаяся регулировка величины поперечных перемещений аналогична подобной в механизме продольных перемещений. Для этого шпильку 6 с ползуном перемещают по пазу рычага 5, изменяя соотношение плеч в звеньях механизма.

Своевременность работы обоих механизмов регулируется путем ослабления винтов крепления копирного диска 1 к фланцу относительно вертикальной оси. Для регулировки в диске имеются специальные пазы.

Механизм продольных перемещений пуговичного полуавтомата 1820-60

Механизм поперечных перемещений пуговичного полуавтомата 1820-60

МЕХАНИЗМЫ АВТООСТАНОВА ЦИКЛОВЫХ ШВЕЙНЫХ

ПОЛУАВТОМАТОВ

Принцип работы этих механизмов в основном определяется назначением п/а и его скоростными характеристиками.

Все механизмы остановов выполняют аналогичные функции (отключение машины от привода; поглощение кинетической энергии, которой обладают звенья машины в момент отключения, фиксация рабочих органов в заданном положении). Однако принципы работы и конструктивное решение их различно.

В п/а с n=1000-1500 об/мин главного вала применяют механизмы останова без предварительного снижения оборотов ГВ.

|

|

|

Если n=2000 об/мин, применяют механизмы останова с предварительным снижением угловой скорости ГВ. Конструктивно они сложнее, но условия работы амортизирующих устройств лучше.

В некоторых машинах применяют механизмы останова, где для поглощения кинематической энергии вместе с пружинными амортизаторами одновременно работает и тормозное устройство.

Автоматический останов цикловых п/а обеспечивает включение механизма автоостанова после выполнения числа стежков, заданного копиром.

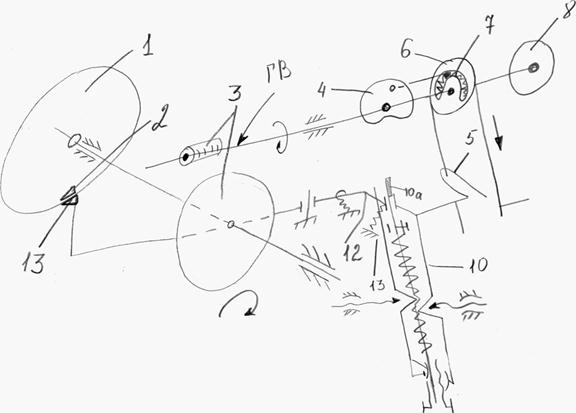

Рассмотрим типовой механизм останова с бесступенчатым законом торможения.

|

В момент останова защелка 12 своим выступом 13 взаимодействует с кулачком 2 копира 1 и поворачиваясь отпускает рамку 10, которая под действием пружины 11 поворачивается по часовой стрелке. Конец подпружиненного стержня 10а попадает на спиральную рабочую поверхность кулачка 4, который давит на стержень, преодолевая силу упругости его пружины. В результате происходит торможение главного вала, стержень 10а попадает в паз кулачка останова. Происходит фиксированный останов машины с иглой в верхнем положении. Для смягчения удара пружинный демифер 7 рабочего шкива. Одновременно с поворотом рамки 10 с помощью отводки 5 приводной ремень 9 переводится с рабочего шкива на шкив холостого хода.

При включении п/а от педали процесс происходит в обратной последовательности.

ОБЗОР СПОСОБОВ ПРИШИВКИ ПУГОВИЦ

Для закрепления материала и пуговицы используется специальный пуговицедержатель. Большинство пуговичных полуавтоматов используют при пришивании пуговицы два принципа работы исполнительных инструментов:

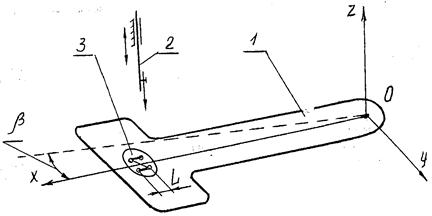

Первый принцип (рисунок 1.1) - при пришивании одной пары отверстий транспортирующая пластина 1 совершает возвратно-поступательные перемещения с материалом и пуговицей вдоль оси X на величину L (продольное перемещение). Игловодитель 2 с иглой не отклоняются. Для перехода на вторую пару отверстий транспортирующей пластине 1 сообщается поворотное движение на угол β относительно точки О. Такое перемещение называется поперечным. В результате вторая пара отверстий пуговицы попадает под линию действия иглы и пришивается аналогично первой. Обычно в конце пришива одной и второй пар отверстий выполняются закрепочные проколы без отклонения иглы. Для сообщения транспортирующей пластине 1 продольных перемещений вдоль оси X и поперечных перемещений на угол b используются два механизма – продольных и поперечных перемещений, которые имеют привод от двух кулачков, установленных на копирном диске. Рассмотренный принцип работы характерен для полуавтоматов 95, 295, 495, 595 классов.

|

|

|

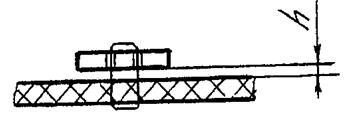

Второй принцип (рисунок 1.2) - пришивание одной пары отверстий осуществляется за счет отклонения иглы 2 с игловодителем в поперечном направлении при неподвижной транспортирующей пластине 1. Переход от одной пары отверстий ко второй осуществляется за счет перемещения в продольном направлении пластины на величину L. Вторая пара отверстий пришивается аналогично первой при неподвижной транспортирующей пластине 1. Пуговичные полуавтоматы, работающие по такому принципу, содержат копирный диск с двумя кулачками, которые управляют работой механизма отклонения иглы и механизма продольных перемещений транспортирующей пластины. По этому принципу работают полуавтоматы 27, 727, 1095, 1295, 1495, 1595, 1695, 827 классов.

Пуговица с четырьмя отверстиями может пришиваться с различной укладкой стежков: Z-образная пришивка (рисунок 1.3), П-образная пришивка (рисунок 1.4), пришивка без переходного стежка (рисунок 1.5). Плоские пуговицы пришиваются к изделию различными способами:

- вплотную к ткани (рисунок 1.6),

- вплотную с подпуговицей (рисунок 1.7),

- вплотную к ткани впотай (рисунок 1.8),

- на ножке, h - высота ножки (рисунок 1.9),

- на ножке с подпуговицей (рисунок 1.10),

- на ножке впотай (рисунок 1.11),

- с обвивкой путем накладывания на стойку зигзагообразной строчки (рисунок 1.12),

- с обвивкой путем обкрутки ножки специальной обкруточной ниткой (рисунок 1.13).

Пуговицы со сферической головкой являются различными по конструкции, соответственно конструкции применяются различные способы пришивки. Некоторые пуговицы пришиваются способами, аналогичными пришиванию плоских пуговиц. Другие имеют стойку, которую пришивают к материалу (рисунок 1.14), или обвивают вокруг отверстия в материале (рисунок 1.15).

Рисунок 1.1 – Первый принцип работы исполнительных инструментов

|

Рисунок 1.2 - Второй принцип работы исполнительных инструментов

|  | ||

Рисунок 1.3 - Z-образная пришивка Рисунок 1.4 - П-образная пришивка

|

Рисунок 1.5 - Пришивка без переходного стежка

|

Рисунок 1.6 – Пришивание вплотную к ткани

|

Рисунок 1.7 – Пришивание вплотную с подпуговицей

|

Рисунок 1.8 - Пришивание вплотную к ткани впотай

|

Рисунок 1.9 - Пришивание на ножке

Рисунок 1.10 - Пришивание на ножке с подпуговицей

Рисунок 1.11 - Пришивание на ножке впотай

Рисунок 1.12 – Обвивка путем накладывания на стойку зигзагообразной строчки

Рисунок 1.13 - Обвивка путем обкрутки ножки специальной обкруточной нитью

Рисунок 1.14 – Пришивание сферической пуговицы со стойкой

Рисунок 1.15 – Пришивание сферической пуговицы со стойкой, вставленной в материал

ОБЗОР ПУГОВИЧНЫХ ПОЛУАВТОМАТОВ

Пуговичные полуавтоматы традиционно в классификации швейного оборудования относят к полуавтоматам для пришивания фурнитуры. Полуавтоматы названной группы используются для пришивания плоских, сферических, форменных пуговиц, для пришивания проволочных, металлических крючков, петель. Среди отечественного оборудования известны полуавтоматы для пришивания пуговиц однониточного цепного стежка 95, 295, 495, 595, 1095, 1295, 1495, 1595, 1695 классов (ПМЗ), 1820-60, 1820-70 (ЗШМ) и челночного стежка 27, 727, 827 классов (ПМЗ).

Пуговичные полуавтоматы содержат основные механизмы:

- вертикальных перемещений иглы,

- петлителя (челнока),

- нитепритягивателя (нитеподатчика),

- отклонения иглы (в полуавтоматах, работающих по второму принципу),

- продольных перемещений пластины,

- поперечных перемещений пластины (в полуавтоматах, работающих по первому принципу),

- автоостанова,

- обрезки ниток.

Пуговичные полуавтоматы имеют регулировки, позволяющие пришивать пуговицы с различным расстоянием между отверстиями. Пуговицедержатель также может регулироваться под различный диаметр пуговиц.

В области совершенствования пуговичных полуавтоматов следует отметить следующие современные тенденции.

Первая тенденция. Совмещение на одной машине двух операций: пришивание пуговицы на ножке, обвивка ножки для ее укрепления.

Такая схема обработки реализована в полуавтоматах 1695 класса - ПМЗ, 3306-9/04 класса - “Пфафф”, CS-600M-36 и CS-600M-36A классов - “Паннония”, FBS-346 класса - “Джуки”.

Обвивка ножки может осуществляться по-разному: путем накладывания на стойку зигзагообразной строчки (рисунок 1.12), путем обкрутки ножки специальной обкруточной нитью (рисунок 1.13).

Так, полуавтоматы CS-600M-36Н и 3306-9/04 классов выполняют полный цикл пришивки пуговицы за 42 стежка. Пуговица с четырьмя отверстиями пришивается за 18 проколов иглы, после чего полуавтомат останавливается и выполняется обрезка нитки. Затем специальное устройство разворачивает пуговицу с материалом на 90 градусов. Машина автоматически включается и накладывает закрепляющие зигзагообразные стежки на стойку (ножку).

Полуавтомат 1695 класса на первой стадии работы выполняет 10 стежков, после чего включается механизм обкрутки и начинается одновременное пришивание пуговицы и обкручивание стойки специальной обкруточной нитью, подаваемой со шпули 1, которая с помощью специального механизма вращается вокруг стойки (ножки). Цикл пришивания заканчивается после останова полуавтомата. Так как при таком способе операции пришивания и обкрутки осуществляются одновременно, повышается производительность полуавтомата. Технические сложности обусловлены необходимостью обрезки обкруточной нитки и закрепления конца обвивочной нитки в начале обвивки.

Вторая тенденция. Автоматизация процессов ориентации и подачи пуговицы (рисунок 1.14). Данная тенденция реализована в полуавтоматах 1295, 1495 классов - ПМЗ, 3306 класса - “Пфафф”, МВ373 класса - “Джуки”.

Рисунок 1.16 - Автоматизация процессов ориентации и подачи пуговицы

В бункер 2 пуговицы засыпаются насыпью. При работе полуавтомата 1 специальное устройство в бункере 2 отбирает пуговицы и, ориентируя их лицевой стороной вверх, подает в путепровод 3. Путепровод состоит из гибких витков проволоки. В зоне пуговицедержателя имеется специальное ориентирующее устройство, которое разворачивает пуговицу таким образом, чтобы одно из отверстий попало на линию действия иглы. Специальный толкатель каждую пуговицу подает в пуговицедержатель после пришивания предыдущей автоматически.

Третья тенденция. Использование многопозиционных способов обработки изделия. Наиболее характерная операция при реализации этой тенденции - пришивание пуговиц к полочке сорочки. Так, полуавтомат 741-15 класса фирмы “Дюркопп” пришивает первую пуговицу, останавливается, осуществляет обрезку нити. Затем полочка перемещается на расстояние между пуговицами, автоматически осуществляется включение полуавтомата и пришивается вторая пуговица. Так может быть пришито до 9 пуговиц на максимальном расстоянии 590 мм. Особенностью полуавтомата является наличие механизма перемещения полочки.

Технические характеристики распространенных моделей пуговичных полуавтоматов приведены в таблице 1.1.

Таблица 1.1 – Основные технические характеристики распространенных моделей пуговичных полуавтоматов

| № п/п | Название п/а | Технические характеристики |

| «Паннония» CS 600 | Максимальное число оборотов 1500 в мин Характер стежка: однониточный цепной стежок Толщина пришиваемых пуговиц: 2,5—5,5 мм Максимальная толщина ткани: 6 мм Диаметр пришиваемых пуговиц: 2,5 – 36 мм | |

| 1820-60 класс | Частота вращения главного вала, об/мин: 1600 Тип стежка: челночный Максимальная толщина подшиваемых материалов в сжатом состоянии под лапкой, мм: 4 Диаметр пришиваемой подпуговицы:11-32 мм Расстояние между отверстиями: 3,0 – 5,5 мм Электродвигатель: мощность, кВт: 0.55 напряжение, В: 380 частота, Гц: 50 | |

| 1095 класс | Частота вращения главного вала, об/мин: 1500 Тип стежка: цепной Диаметр пришиваемой подпуговицы:11-32 мм Расстояние между отверстиями: 3,0 – 5,0 мм Толщина пуговицы не более: 4мм Число уколов для пришивания пуговиц: с четырьмя отверстиями:16, 20 с двумя отверстиями: 8, 10 |

Продолжение таблицы 1.1

| 827 класс | Частота вращения главного вала, об/мин: 1500 Тип стежка: двухниточный челночный Максимальная толщина подшиваемых материалов в сжатом состоянии под лапкой: 6 мм Концы ниток после обрезки, не более: 5 мм Высота подъема лапок, не более: 12 мм Число уколов для пришивания пуговиц: с четырьмя отверстиями: 20 с двумя отверстиями: 10 | |

| Garudan GS-373 | Количество уколов: 8-16 / 16-32 Максимальная скорость машины, ст/мин: 1500 Система и толщина иглы: 175х1/90-100 / 175х7/90-110 Диаметр пуговиц (мм): 9-27 Подъем прижимной лапки, мм: 14 Расстояние между отверстиями пуговицы, (мм): 2,5-6,5 Обрезка ниток: есть | |

| Global BS 472 | Ход игловодителя, мм: 48,1 Число стежков: 8-16-32 Максимальная скорость машины, ст/мин: 1500 Диаметр пуговицы, мм: 9-27 Подъем прижимной лапки, мм: 14 Расстояние между отверстиями в пуговице, мм: 2,5/6,5 Обрезка нити: нет | |

| Yamata FY373 | Максимальная скорость машины, ст/мин: 1500 Подъем прижимной лапки, мм: 14 Расстояние между отверстиями в пуговице, мм: 2,5/6,5 Диаметр пуговицы, мм: 10-28 Вес, кг: 48 Обрезка нити: нет | |

| BROTHER СB3-В916A | Максимальная скорость машины, ст/мин: 1500 Подъем прижимной лапки, мм: 14 Расстояние между отверстиями в пуговице, мм: 2,5/6,5 Диаметр пуговицы, мм: 10-28 Вес, кг: 48 Обрезка нити: нет |

ОБЗОР ЗАКРЕПОЧНЫХ ПОЛУАВТОМАТОВ

Одними из наиболее массовых в легкой промышленности являются операции по изготовлению различного рода закрепляющих строчек. При этом приходится выполнять значительное количество небольших по длине, но сложных по форме строчек. Копир же в настоящее время дает возможность сделать максимально 60 уколов, что значительно сдерживает выполнение сложных строчек различной конфигурации. При выполнении этих строчек на универсальных швейных машинах резко падает коэффициент использования скорости машины и большая часть рабочего времени затрачивается ан выполнение вспомогательных приемов. Следовательно, на таких операциях целесообразно применение швейных машин полуавтоматического действия с малым полем обработки. В современных промышленных и бытовых швейных машин применяются автоматизированные системы управления, разработанные на базе микропроцессорной техники.

Многие процессы перемещения исполнительных устройств, которые ранее ограничивались лишь механикой, в настоящее время успешно осуществляются с помощью микро-ЭВМ, управляющих шаговыми двигателями, встроенными в швейные полуавтоматы.

За рубежом специализируются на выпуске закрепочных полуавтоматов такие фирмы и предприятия, как “Pannonia” (Венгрия), “Pfaff”, “Adler”, “Durkopp” (Германия), “Singer” (США), “Yuki”, “Brother”, “Mitsubishe” (Япония) и некоторые другие. Опыт эксплуатации автоматизированных швейных агрегатов этими фирмами показал, что создание закрепочных полуавтоматов для существующих технологических процессов изготовления швейных, обувных и кожгалантерейных изделий вполне целесообразно. Проведем небольшой анализ существующих моделей закрепочных полуавтоматов с МПУ, выпускаемых этими фирмами:

1. Закрепочный полуавтомат “Флекситакер” (США). Поле обработки 50×108 мм позволяет осуществить любой узор строчки до 750 стежков. Замена блоков памяти занимает от 1 до 3 минут, а иногда 34-45 с, в то время как на замену кулачков требуется несколько часов. Такая степень гибкости резко увеличивает коэффициент использования машины.

2. Закрепочный полуавтомат с управлением от ЭВМ-АСВ-А. Модели PLK-109 и PLK-0503 фирмы “Mitsubishe” (Япония). Поле обработки 50×30 мм. Скорость до 2000 об/мин. Электродвигатель Limi-StopZ. В качестве программоносителя используется постоянная памяти – плата PROM, в которой содержится до десяти различных программ общим количеством до 1000 стежков. Длина стежка 0,2-6 мм. Закрепочный полуавтомат PLK-0604 фирмы “Mitsubishe” (Япония) создан на базе PLK-109, отличается увеличенным полем шитья, которой составляет 60×40 мм. Используется плата PROM с 10 мотивами и 4000 стежками. Скорость до 2000 об/мин. Длина стежка 0,2-6 мм. Модель PLK-0303. Поле обработки 30×30 мм. Скорость до 2000 об/мин. Длина стежка 0,2-6 мм. На плате PROM записано 20 мотивов по 100 стежков. Модель PLK-1210. Поле обработки 120×100 мм. Скорость до 2000 об/мин. Длина стежка 0,2-6 мм. Емкость платы PROM достигает 4000 стежков.

3. Закрепочные полуавтоматы серии LK-1850, 1852-1, 1852-2 и т.д. фирмы “Yuki” (Япония). В их конструкции: цилиндрическая платформа, качающийся челнок. Скорость: 1800 об/мин для синтетических нитей, 2300 об/мин для х/б нитей. Поле обработки 40×20 мм. Число стежков в закрепке 14-42. Модель LK-980. Скорость 2200 об/мин. Поле обработки 90×60 мм. Число стежков в закрепке 14-128 (стандартным является 42).

4. Закрепочный полуавтомат BAS-320 фирмы “Brother” (Япония). Поле обработки 120×100 мм. Скорость до 2000 об/мин. Длина стежка 0,2-6,2 мм. Емкость постоянной памяти составляет до 2000 стежков.

5. Закрепочный полуавтомат VAN 2422 фирмы “Necci” (Италия). Поле обработки 60×120 мм. Скорость до 2800 об/мин. Длина стежка 0,15-5 мм. Количество стежков в рисунке 1500-2000.

6. Закрепочные полуавтоматы класса 2571-2/01 и класса 3338 фирмы “Pfaff” (Германия). В полуавтоматах класса 3571-2/01 координатное устройство смонтировано как отдельная приставка с полем обработки 120×150 мм. В полуавтоматах класса 3338 наличие механизма зигзага иглы вдоль платформы и вращающегося челнока, применяемого в петельных полуавтоматах, позволяет увеличить скорость до 4000 об/мин.

Наибольшее распространение получили закрепочные полуавтоматы с МПСУ. Координатное перемещение рабочего стола осуществляется шаговыми двигателями, специально сконструированными, чтобы осуществить перемещение шагами, соответствующими строчке. Шаговое перемещение объединяет в себе высокую шаговую разрешающую способность и малую инерцию, позволяя высокоточное и высокоскоростное образование стежков. Микропроцессоры в системах управления современного автоматизированного электропривода увеличивают гибкость и приспособляемость к конкретным условиям технологического процесса, улучшают качество работы благодаря введению адаптации и самотестирования. Основное преимущество использования микропроцессоров в электроприводах – возможность широкой унификации аппаратной части системы управления. Дифференцировано распределить достоинства механизма программного перемещения можно следующим образом:

- повышение производительности труда, технологической мобильности, расширение технологических возможностей (механические программоносители позволяют делать до 128 стежков, электронные программоносители – начиная с 2500 стежков и больше, по мере усложнения постоянных памяти), возможность расширения поля обработки, исключение необходимости продолжительной процедуры замены кулачков и передач;

- повышение качества готовой продукции, расширение ассортимента, повышение эстетических показателей;

- повышение надежности механизма перемещения и технического уровня эксплуатации машины;

- создание основы для разработки и внедрения новых техпроцессов, возможности выполнения спецузоров, невыполнимых на обычных закрепочных полуавтоматах;

- улучшение условий труда, снижение требований к квалификации оператора, повышение коэффициента использования материала, уменьшение потребности в швейном оборудовании на конкретном производстве и соответственно экономия производственных площадей;

- появление возможности создания автоматизированных участков, цехов, фабрик.

ОБЗОР ПЕТЕЛЬНЫХ ПОЛУАВТОМАТОВ

Петли используются в основном при изготовлении одежды (пальто, костюмы). Такие петли образуются с помощью двух нитей: иглы и петлителя. Особенности образования фигурной петли заключаются в том, что сначала осуществляется прорубание ткани с контуром глазка и расширение входа в петлю. После этого выполняется обметывание правой кромки, обметывание глазка, левой кромки и закрепки. При обметывании глазка игла и петлители разворачиваются на 180 градусов, с чем связана сложность конструкции полуавтоматов для выполнения фигурных петель.

Параметры петель, выполняемых на различных петельных полуавтоматах, меняются в следующих пределах.

Длина петли L может быть равна от 6 мм (полуавтомат челночного стежка 3114 класса фирмы "Пфафф" (Германия)) до 76,2 мм (полуавтомат однониточного цепного стежка 3116 класса фирмы «Пфафф»).

Ширина петли В может быть равна от 2,5 мм (полуавтомат челночного стежка 01179-Р2 класса фирмы "Минерва" (Чехия)) до 8 мм (полуавтомат двухниточного цепного стежка 62761 класса фирмы "Минерва" (Чехия)).

Ширина кромки петли может быть равна от 1 мм (полуавтомат челночного стежка 01179-Р2 класса фирмы "Минерва") до 4 мм (полуавтомат челночного стежка 01179-РЗ класса фирмы "Минерва")

В соответствии с ОСТ 17-835-80 в изделиях госзаказа форма петель устанавливается нормативно-технической документацией на данный вид изделия. Длина петли должна быть больше диаметра пуговицы на 2...5 мм в легкой одежде, сорочках, белье и корсетных изделиях, на 2...7 мм в верхней одежде. Плотность стежков для костюмных, шерстяных, полушерстяных, шелковых, хлопчатобумажных, льняных и смешанных тканей в прямой петле должна быть 18...25 стежков на 10 мм строчки, в фигурной петле 10...12 стежков на 10 мм строчки. Петли, образованные челночными стежками, рекомендуются для изделий из ткани, петли цепного стежка для изделий из трикотажа и других эластичных, материалов. Форма петли выбирается в зависимости от обрабатываемого материала и вида изделия.

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 3383; Нарушение авторских прав?; Мы поможем в написании вашей работы!