КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Комбинированное. 2 страница

|

|

|

|

Э – элемент, (ПКГ)ог – элементы подогрева компонентов горения на отходящих газах реактора ВТУ, Эк – экономайзер, ИП - испарительная поверхность, ПП – пароперегреватель, ХО – холодный окислитель, О – нагретый окислитель топлива, ДГ – дымовые газы, ИМ – исходный материал, М – материал (после неполной обработки исходного материала), ТП – технологический продукт, ПВ – питательная вода.

Тепловые схемы, качественно характеризуя совершенство использования теплоты источника энергии, отличаются большим многообразием.

Таблица. 3.4

| Тепловые схемы ВТУ | |||

| Без внешнего теплоиспользования (ТИ) | С внешним теплоиспользованием | ||

| Без регенеративного ТИ | С регенеративным ТИ | С комплексным ТИ | Без регенеративного ТИ |

При предварительной тепловой обработке ИМ При предварительной тепловой обработке ИМ

| С пристроенными элементами внешнего теплоиспользования | ||

При тепловой обработке компонентов горения При тепловой обработке компонентов горения

| С органически встроенным элементом внешнего ТИ | ||

При тепловой обработке ИМ и компонентов горения При тепловой обработке ИМ и компонентов горения

| Смежно связан с другими самостоятельными установками | ||

3.6 Конструктивная схема ВТУ

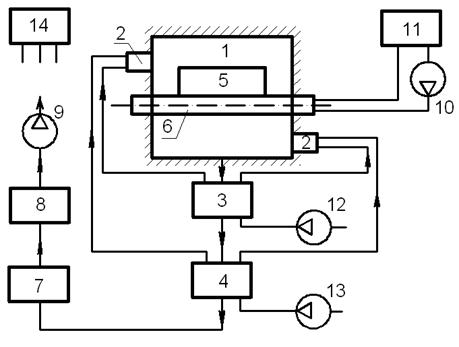

Рис. 3.1 Конструктивная схема ВТУ.

Рис. 3.1 Конструктивная схема ВТУ.

| 1. исходный материал 2. технологический продукт 3. компоненты горения 4. дополнительный исходный материал 5. условный унос 6. выбивающиеся газы 7. отходящие газы 8. не очищенные уходящие газы 9. электроэнергия 10. дополнительный технологический продукт 11. очищенные уходящие газы |

ТР – в объеме которого реализуются все ступени технологического процесса. В реактор подается технологическое сырье или полупродукты, в необходимых случаях – окислитель; подводятся компоненты горения и электроэнергия, используемые для генерации теплоты, обеспечивающей необходимые изменения теплового состояния исходного технического материала. Полученные в реакторе продукты технологического процесса в наиболее общем случаев включают целевой и побочный продукты технического процесса, технические отходы, продукты топочного процесса.

|

|

|

Когда глубокое охлаждение продуктов и отходов технического процесса в пределах ТР невозможно или экономически невыгодно, предусматривается их дальнейшее охлаждение в устройствах дополнительного теплоиспользования. Регенеративный подогреватель компонентов горения за счет теплоты отходящих газов (РПКГ)от и устройство внешнего использования теплоты отходящих газов (УВТ)ог. В (РПКГ) теплота отходящих газов передается компонентам горения (топливу и окислителю) и с ними возвращается в ТР, В УВТ теплота утилизируется в теплотехническом процессе температурный уровень которого ниже Тмакст.п. ВТП, реализуемого в ТР (на рисунке они подключены последовательно, но может быть и параллельно).

Отходящие газы ВТУ содержат примеси, следовательно, в схему ВТУ включается система аппаратов газоочистки Г.О.. Низкотемпературное включение ГО обеспечивает повышенную эксплуатационную стойкость этих аппаратов и эффективность уравнивания в них примесей, однако при этом аппараты ГО не защищают поверхность теплообмена РПКГ и УВТ от воздействия на них примесей отходящих газов.

Отходящие газы, охлажденные в РПКГ и УВТ, очищенные от примесей в аппаратах ГО, выбрасываются в атмосферу через дымовую трубу ДТ, Самотяга ДТ давления дымососа Д обеспечивают преодоление аэродинамического сопротивления элементов структурной схемы, расположенных после ТР.

Компоненты горения, основное и дополнительное сырье перед вводом их соответственно в РПКГ, ТР и УВТ обычно проходят целенаправленную подготовку, которая осуществляется в специальных устройствах подготовки компонентов горения УПКГ и исходных материалов УПИМ. Предусматривается также целенаправленная подготовка используемой в ВТУ электроэнергии. Для этого служит ПЭЭ преобразователь электроэнергии.

|

|

|

3.7 Конструктивная схема ТР

| Рис. 3.2 Конструктивная схема ТР |

Фундамент 1 воспринимает нагрузку ТТ реактора и находящихся в нем материалов и передает ее на основания естественного грунта. Каркас ТР состоит из колоны (2.1), поперечных связей (2.2), продольных связей (2.3, 2.4). температура всех элементов каркаса должна быть ниже 200 0С. Те элементы, которые не могут быть изолированы от ТР, выполняются полыми, с пропуском через них охлаждающего агента (2.5). каркас служит для восприятия усилий обмуровки, ТР. На каркас крепятся арматура, топливные сжигающие устройства, воздухо и газоводы, площадки обслуживания.

Обмуровка состоит из свода (3.1), стен (3.2), подина (3.3). в обмуровке предусматривается ряд отверстий для ввода в рабочее пространство компонентов горения и технического сырья и вывода из него отходящих газов и теплотехнический продукт. Обмуровка обеспечивает герметизацию и теплоизоляцию его от окружающей среды.

Трубы 2.5 служат опорой для нагреваемых заготовок и обеспечивает возможность их двустороннего нагрева.

3.8 Классификация ВТУ

1. По отраслевой принадлежности различают: металлургические, ВТУ химической промышленности, ВТУ строительных материалов, ВТУ нефтепереработки…

2. В зависимости от содержания технологических процессов: нагревательные, печи термообработки, обжиговые, линейные, плавильные, рафинировочное.

3. По общности целевого технологического продукта: сталеплавильные, медеплавильные, крекинги нефтепродуктов, стекловарные, газогенераторные.

4. По форме рабочего пространства: камерные, шахтные, туннельные, трубчатые, кольцевые.

5. По принципу работы: непрерывного и периодического действия. В непрерывно действующих ВТУ ввод технологического сырья в реактор и вывод из него всех продуктов осуществляется непрерывно, в едином технологическом ритме.

6. В зависимости от источника теплоты: топливные, электрические, топливно-электрические, автотермические, солнечные ВТУ.

В рабочем пространстве каждой ВТУ наряду с ТТ процессом преобразования ИМ в продукты реализуется процесс генерации теплоты, необходимой для изменения теплового состояния ИМ. Часть реактора, где происходит преобразование введенной энергии в теплоту называется зоной генерирования теплоты (ЗГТ). Часть, где осуществляется преобразование ИМ в технологические продукты называется зоной технологического процесса (ЗТП). В зависимости от пространственной совмещенности этих зон различают установки с несовмещенными, совмещенными и частично совмещенными ЗГТ и ЗТП.

|

|

|

Рис 3.3 ВТУ с неизолированной, изолированной, частично изолированной зонами

Рис 3.3 ВТУ с неизолированной, изолированной, частично изолированной зонами

| 1. ВТУ, в которой преобразования электроэнергии в теплоту реализуется вне массы технологических материалов. 2. ВТУ, в которой генерация теплоты осуществляется в массе технологического сырья и технологических продуктов. 3. ВТУ, в которой электроэнергия преобразуется в теплоту в массе технологических материалов. |

ВТУ с несовмещенными зонами подразделяются на установки с неизолированной, изолированной и частично изолированной ЗТП (см рис.).

По общности технологических принципов: плотным продуваемым слоем материала, с кипящим слоем материала, со взвешенным слоем материала, с пересыпающимся слоем материала, с уложенной объемной загрузкой изделий, с излучающим факелом, с комбинированным технологическим принципом.

3.9 Внешний теплообмен в реакторе ВТУ.

Теплообмен в ВТУ состоит из двух последовательных стадий: внешнего ТО, обеспечивающего подвод теплоты от источников энергии к поверхности обрабатываемого материала, и внутреннего ТО – распределения теплоты внутри материала, в результате чего повышаются его температура и энтальпия до значений, требуемых технологией. Некоторые технологические процессы тепловой обработки материала сопровождаются химическими реакциями с положительным или отрицательным тепловым эффектом.

С учетом этого уравнения теплового баланса отражающее равенство количеств теплоты внешнего и внутреннего теплообмена (Qвн. = Qвн.) имеет вид:

|

|

|

qсрFτ = M [Δh – (Qэкз - Qэнд)], (1)

где qср – средняя плотность теплового потока внешнего теплообмена, Вт/м2; F – площадь тепловоспринимающей поверхности материала, м2; τ – время тепловой обработки материала, с; M – масса обрабатываемого материала, кг; Δh – изменение энтальпии материала в результате его тепловой обработки, Дж/кг; Qэкз b Qэнд – тепловые эффекты экзотермических и эндотермических реакций при тепловой обработке материала, Дж/кг.

Из (1) следует

τ = M [Δh – (Qэкз - Qэнд)]/ (qсрF), (2)

Значит время тепловой обработки и производительность установки определяется уровнем значения среднего теплового потока внешнего теплообмена.

Различают три наиболее распространенных в ВТУ вида внешнего теплообмена: лучистый, конвективный и смешанный.

Внешний лучистый теплообмен характерен для ВТУ с излучающим факелом. В некоторых случаях наряду с излучением существенное значение приобретает и конвективный теплообмен, следовательно имеет место смешанный теплообмен. Внешний конвективный теплообмен в ВТУ является превалирующим при тепловой обработке дробленого и измельченного материала газовым теплоносителем.

Внешний теплообмен в реакторе ВТУ определяется комплексом теплотехнических процессов: горением топлива, изодинамическими условиями, управляющим движением газового потока, массообменном и т.д.

При лучистом теплообмене тепловой поток, воспринимаемый нагреваемым материалом, Qм в соответствии с законом Стефана – Больцмана определяется в общем виде выражением

Qм = σпр Fм (Tи4 – Tм4), (3)

где Tи и Tм – температуры источника измерения и поверхности материала, К; Fм – площадь поверхности (материала) теплообмена, м2; σпр – приведенный коэффициент излучения системы, учитывающий лучистое взаимодействие излучателя с нагреваемым материалом и другими элементами системы теплообмена, Вт/м2К4.

При конвективном теплообмене тепловой поток воспринимаемый материалом, определяется по закону Ньютона – Рихмана

Qм = αк Fм (Tг – Tм), (4)

где Tг – температура газов, К; αк – коэффициент теплоотдачи конвекцией от газов к материалу Вт/м2К.

молекулярный и турбулентный перенос массы, т.е. процесс конвективной диффузии, описывается уравнением Фика:

Mc = - (Dm + Dt)F ∂c/∂n, (5)

где Mc – поток массы, кг/с; ∂c/∂n – градиент концентрации вещества, кг/м3м; F – площадь проекции поверхности, через которую протекает вещество на плоскость, перпендикулярного направлению потока, м2; Dm и Dt – коэффициенты соответственно молекулярной и турбулентной диффузии, м2/с.

Внешний теплообмен в значительной мере определяется температурным полем газового потока. Зависимость t = f (x, y,z) получается из решения диф. ур. Фурье – Кирхгофа, описывающего распространения теплоты в движущейся среде. С учетом возможных внутренних источников теплоты (от хим. реакции горения) это уравнение имеет вид.

Dt/dτ = aÑ2t +- qυ/Cpρ, (6)

где Dt/dτ = ∂t/∂τ + wx∂t/∂x + wy∂t/∂y + wz∂t/∂z, 0C/C

Ñ2t = ∂2t/∂x2 + ∂2t/∂y2 + ∂2t/∂z2

a - коэффициент температуропроводности м2/с, qυ – плотность внутренних источников теплоты Вт/м3, Cp – изобарная массовая теплоемкость Дж/кг К, ρ – плотность газового потока кг/м3.

Для определения концентрации вещества в потоке с учетом конвективного и диф-го массообмена можно воспользоваться уравнением, вытекающим из законов Фика и сохранения массы

Dсi/dτ = DiÑ2Ri + Гvi, (7)

где Dсi/dτ = = ∂сi/∂τ + wx∂сi/∂x + wy∂сi/∂y + wz∂сi/∂z

Di – эффективный коэффициент диффузии м2/с, Гvi – скорость образования i-го компонента в результате химической реакции кг/с.

Ñ2 сi = ∂2 сi /∂x2 + ∂2 сi /∂y2 + ∂2 сi /∂z2 кг/м2.

3.10Расче времени теплотехнологической обработки материалов в реакторе

Температурное поле тела – зависимость температуры от координат и времени записывается в виде t (x, y, z, τ). Одномерное температурное поле t (x, τ) имеет место при симметричном нагреве тел простой формы. Начало отсчета координаты х = 0 принимается в центре симметрии тела через R обозначаем расчетный размер тела. Обобщенный размер тел Rυ = R/K = V/F – отношение их объема к обогреваемой поверхности. (К = 1 для пластины, К = 2 для цилиндра, К = 3 для тора). записи t(R, τ), t(0, τ), t(x, 0) читаются как температура на обогреваемой поверхности в момент времени τ, температура в каждой точке х в начальный момент времени τ = 0. решение данной задачи на основе уравнения Фурье в общем виде представляет большую сложность. Поэтому в частных случаях можно ограничиться или только внешним теплообменом или только внутренним теплообменом. Выбор зависит от того, чем лимитируется процесс нагрева.

Отношения внутреннего термического сопротивления нагреваемого тела R/λ к внешнему термическому сопротивлению среды 1/α называется числом Bi = α R/λ. Если число Bi ›10, т.е. термическое сопротивление тела на порядок больше термического сопротивления внешнего теплообмена, то время нагрева определяется переносом теплоты в материале тела. При Bi < 0,1 время нагрева определяется параметрами внешнего теплообмена.

Термическими тонкими называются тела, в объеме которых при нагреве можно пренебречь перепадами температуры, не выходя при этом за пределы допустимой погрешности инженерских расчетов(Bi < 0.1). температурное поле термически тонкого тела определяется практически только его средней по массе температурой tср, которую можно принимать и за температуру обогреваемой поверхности, и за температуру центра тела. Термически тонким также считается тело большого размера, если его нагревать медленно и соблюдать условие Bi < 0.1.

Время нагрева термически тонкого тела объемом V можно определить на основе уравнения баланса энергии

Vcρ∂tср/∂τ = qtсрF + qυV, (6)

В левой части равенства указано приращение энтальпии тела, в правой – поступление энергии из среды через площадь поверхности тела за единицу времени и выделение теплоты от внутренних источников тела.

Если термически тонкое тело с постоянными коэффициентами и начальной температурой t0 нагревалось конвекцией в среде tг = cons`t при α = cons`t, т.е. qtср = α(tг – tср), то интегрирование (6) при qυ = 0 дает:

τ = (cρRυ/ α) ln[(tг – t0)/(tг - tср)], (7)

Vcρ∂tср/∂τ = qtсрF = α (tг - tср)F, V/F = Rυ

cρ Rυ∂tср = α (tг - tср) ∂τ

cρ Rυ∂tср/(tг - tср) = α ∂τ

cρ Rυ∫∂tср/(tг - tср) = α ∫∂τ

- cρ Rυ∫∂ (tг - tср) /(tг - tср) = α ∫∂τ

- cρ Rυ∫ln(tг - tср) - ln(tг – t0) = ατ

cρ Rυ ln(tг – t0/ tг - tср) = ατ, (7)

Если тело нагревалось только излучением в среде с постоянной температурой, интегрирование (6) дает зависимость:

τ = [cρ Rυ/σпрT3г] [fл(Ө) – fл(Өо)], формула Старка, (8)

fл = ¼(ln 1 + Ө/1 - Ө) +1/2 arctg Ө; Ө = T/Tг.

Для случая 0,1 < Bi > 1.0 нельзя пренебречь разницей между температурой поверхности тела t (R, τ) и средней температурой по массе tср(τ).

Для q и tср имеем зависимости

tср(τ) = t (R, τ) – qR/[λ(2 + k)], (9)

q = α (tг - tср)[(2 + k)/(2+k+Bi)], (10)

Обозначим величину (2 + k)/(2+k+Bi) через М. Она называется коэффициент массивности тела.

Интегрирование (6) с учетом (10) дает

τ = (cρ Rυ/ αМ)ln (tг – t0)/(tг - tср), (11)

Поправка на массивность тела увеличивает расчетное время нагрева тела.

3.11 Нагревательные и обжиговые процессы и установки

Нагрев различных материалов широко распространен в промышленности и обычно предшествует их механической и термической обработкам.

Основными параметрами процесса являются температура и длительность нагрева. процессам нагрева обычно сопутствуют явления взаимодействия тел с теплоносителем и охлаждением реактора, а также внутренние явления, связанные с расширением тел, перекристаллизацией и ростом составляющих кристаллов.

Различают окислительный, нейтральный и восстановительный нагревы тел. При окислительном нагреве газовая или жидкая среда содержит свободный или связанный кислород, что приводит к образованию на поверхности слоя окалины – смеси оксидов металла и его примесей различной степени окисления (окалина – явление нежелательное). В процессах перекристаллизации, деформации, расширение, сужение необходимо учитывать внутренне напряжение для избежания повреждений.

σ = βЕ(Ť – Т)/(1 – υ), закон Гука

β – коэффициент линейного расширения, σ – внутреннее напряжение, Е – модуль упругости, υ – отношение Пуассона, Т и Ť – фактическая и средняя температуры нагреваемого изделия.

В промышленности применяют различные тепловые и температурные режимы, соответствующие определенным видам технологии нагрева.

Стационарный – нагрев, осуществляемый при постоянных во времени лучистой температуре реактора Ti, расходе топлива В, давлении Р.

Ti, Bi, Pi = cons`t, i – номер технологических зон.

Нестационарный – нагрев, осуществляемый при изменяющихся одном или нескольких параметрах:

Ti = cons`t, Bi = φ(τ), Pi = ψ(τ)

Bi = cons`t, Ti = f(τ), Pi = ψ(τ)

Ti = f(τ), Bi = φ(τ), Pi = ψ(τ).

В зависимости от целей управления и критериев оценки качества технологии нагрева используют энергоэкономические, форсированные, оптимальные режимы.

При энергоэкономическом режиме работы установки производительность достигается при минимальном удельном расходе топлива и обеспечении требуемого качества нагрева.

Форсированный режим позволяет получить максимальную производительность установки или минимальную продолжительность нагрева при располагаемых расходах топлива и энергоносителей.

Оптимальный – режим работы установки с производительностью, качеством нагрева, расходом энергоресурсов и огнеупорных материалов, обеспечивающий минимальные затраты на единицу готовой продукции, руб/т.

t t

|  t t

|  t t

| |||||

| Энергоэкономический режим | Форсированный режим | Оптимальный режим | |||||

| Рис. 3.4 Структурная схема нагревательной установки | ||||||

Конструкция нагревательной установки в целом определяется видом, размерами и свойствами нагреваемого материала. Даже для заготовок одного размера, но с разными теплофизическими свойствами конструкция нагревательной установки может существенно измениться.

1. реактор

2. горелки

3. воздухонагреватель

4. газонагреватель

5. нагреваемое изделие

6. устройство для перемещения изделия

7. котел – утилизатор

8. газоочистка

9. дымосос с трубой

10. водяной насос

11. система очистки воды

12. воздушный вентилятор

13. газовый нагнетатель

14. система управления

4. Обжиг и обжиговые установки

Обжиг - одна из наиболее распространённых технологических операций обработки минерального сырья. В зависимости от технологического назначения различают следующие виды обжига: кальцинирующий, восстановительный, хлорирующий, окислительный, сульфатизирующий, спекающий.

Кальцинирующий обжиг – обжиг предназначенный для разложения карбонатов и применяется в производстве извести, обогащении железных, цинковых и других руд, в производстве глинозема и цемента.

Восстановительный обжиг – тепловая обработка оксидов металлов восстановительным газом и получения металлизованных окатышей или металлической губки (восстановление железа), угольных изделий с целью их графитизации. Изделий из металла с целью их поверхностного упрочнения.

Хлорирующий обжиг – один из наиболее перспективных методов тепловой обработки оксидов и сульфидов металлов с целью получения растворимых хлоридов – основного сырья для гидрометаллургических процессов в новой металлической технологии.

Окислительный – применяется в металлургии меди, никеля, цинка, молибдена. Если последние получают из руд, содержащих их сульфиды. Все сульфиды в окислительной среде горят с выделением такого количества теплоты, которое достаточно для реализации всей технологии обжига. Идёт при избытке кислорода.

Сульфатизирующий – обжиг окислительный, но при недостатке кислорода и пониженных температурах, с целью получения растворимых в воде сульфатов цветных металлов.

Спекающий – обжиг минеральной многокомпонентной слихты (смесь оксидов металлов и др.) в окислительной среде при высоких температурах проводит к получению твердого камневидного материала.

Обжиговые установки по конструкции и характеристикам реактора подразделяются на 5 типов: камерные, кольцевые, конвейерные, шахтные, трубчатые (вращающиеся).

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 1131; Нарушение авторских прав?; Мы поможем в написании вашей работы!