КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Двухванная сталеплавильная печь

|

|

|

|

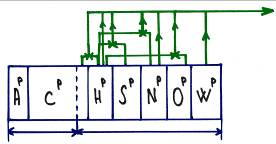

Мартеновская печь с продувкой ванны кислородом через сводовые фурмы

Ванная стекловаренная печь

| Рис. 5.2 Ванная печь |

| а – вертикальные; б - наклонные Рис. 5.3 Мартеновская печь |

| Рис. 5.4 Двухванная печь |

Схема кислородно-конвертерной установки для производства стали

| Рис. 5.5 Кислородно-конвертерная установка |

6. Дистилляционные и ректификационные

установки

Бинарные смеси (смеси жидкости и газов) делятся на 3 класса:

1) с практически взаимно не растворимыми компонентами:

Вода и бензол, ртуть и вода. Кипящая смесь из двух взаимно нерастворимых веществ подчиняется закону Дальтона: парциальное давление пара каждого компонента в паровой смеси равно давлению насыщенного пара чистого компонента при температуре кипящей смеси.

2) смесь с компонентами, растворёнными один в другом полностью. Смеси жидкости, в которых силы сцепления между молекулами компонентов, входящих в эту смесь, такие же, как и между молекулами каждого компонента называются идеальными.

Идеальные смеси подчиняются закону Рауля:

Парциальное давление пара каждого компонента в паровой смеси над кипящей при какой-то температуре жидкой смесью равно давлению насыщенного пара этого компонента, кипящего в чистом виде при той же температуре, умноженному на молекулярную долю этого компонента в жидкой смеси.

3) с частично растворимыми компонентами.

Фенол и вода. Содержание летучего компонента в парах таких смесей вычисляется в две стадии: по закону Рауля в пределах растворимости, по закону Дальтона в пределах не растворимости.

.

Ректификацию и дистилляцию называют часто перегонкой, они представляют собой термический процесс разделения жидких смесей на их составные части.

|

|

|

Дистилляцией называют перегонку смеси с полной конденсацией полученных паров.

Рис. 6.1 Дистилляционная установка

Рис. 6.1 Дистилляционная установка

|

|

Бинарная взаиморастворимая смесь поступает в подогреватель 1 с параметрами т.А и подогревается до состояния кипения т.В. В дистилляционном аппарате 2 получается пары смеси соответственной т. С. Далее пары с концентрацией Х2 поступает в концентратор 3. Концентрация паров бинарной смеси протекает при Х2=const. После этого дистиллят поступает во вторую ступень дистилляционной установки, аппарат 4. Во второй ступени получаются пары с более высокой концентрацией  . Из аппарата 4 пары поступают в дефлегматор 5. В дефлегматоре происходит частичная концентрация паров и получается влажный пар в т. F. Влажный пар является смесью сухого пара с концентрацией Х5 и жидкости с концентрацией Х4. Затем поступает в сепаратор 6, где происходит отделение пара от жидкости. Жидкость с концентрацией

. Из аппарата 4 пары поступают в дефлегматор 5. В дефлегматоре происходит частичная концентрация паров и получается влажный пар в т. F. Влажный пар является смесью сухого пара с концентрацией Х5 и жидкости с концентрацией Х4. Затем поступает в сепаратор 6, где происходит отделение пара от жидкости. Жидкость с концентрацией  поступает в дистилляционный бак 8, а пары с концентрацией

поступает в дистилляционный бак 8, а пары с концентрацией  направляется в конденсатор 7, где превращаются в дистиллят и поступают в бак 9.

направляется в конденсатор 7, где превращаются в дистиллят и поступают в бак 9.

Для достижения наиболее полного разделения компонентов применяют более сложный вид перегонки – ректификацию. Ректификации заключается в противоточном взаимодействии паров, образующихся при перегонке, с с жидкостью, получающейся при конденсации паров. Процесс ректификации осуществляется в установках, где происходит нагрев, испарение смеси, а затем многократный тепло и массообмен между жидкой и паровой фазами легкокипящей компонент переходит из жидкой фазы в паровую, а высококипящий компонент – из паровой фазы в жидкую.

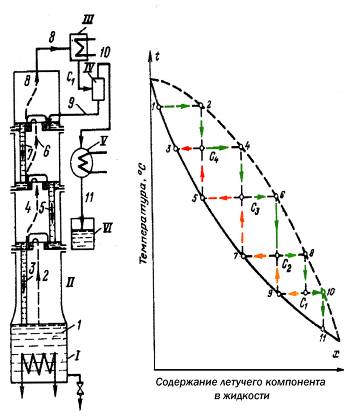

| Рис. 6.2 Ректификационная установка |

В перегонном кубе I происходит испарение бинарной смеси. Пары смеси поднимаются в ректификационной колонне вверх, а навстречу им из дефлегматора III (через сепаратор IV) стекает флегма – жидкая бинарная смесь. Пары на входе из ректификационной колонны II, имеющие параметры т.8, поступая в дефлегматор, частично конденсируются за счет тепла, отдаваемого воде, которая циркулирует в дефлегматоре. Парожидкостная эмульсия с параметрами т.С, поступает в сепаратор IV, где происходит отделение пара с параметрами т.10 от жидкости с параметрами т.9. Отсепарированный пар поступает в конденсатор V, где конденсируется до т.11 и в виде готового продукта поступает в бак VI. Процесс в колонне происходит следующим образом: жидкость полученная в сепараторе IV с паром 9 вступает в контакт с парами т.6, в результате образуется пар состояния 8 и флегма состояния 7. Эта флегма по опускной трубе сливается на нижнюю тарелку и вступает в контакт с парами состояния 4. После сепарации образуется флегма состояния 5 и пары состояния 6 и т.д.

|

|

|

Количество флегмы в килограммах, приходящееся на 1 кг пара любого сечения колонны называется флегмовым числом. В расчетах по всей колонне принимается постоянное флегмовое число.

Для ректификации многокомпонентных смесей применяют установки состоящие из нескольких колонн.

|

а – с туннельными желобчатыми колпачками; б – с капсульными колпачками; в – с ситчатыми тарелками; г- с насадками из колец Рашига:

1 – тарелка с туннельными колпачками; 2 – тарелка с капсульными колпачками; 3 – ситчатая тарелка; 4 – насалка; 5 – сливные трубы; 6 – тарелки для равномерного орошения насадки; 7 – люк; 8 – опорная решетка.

7. Сушильные установки

Сушка – процесс удаления влаги из материала.

Необходимость:

- увеличение теплоты сгорания при обезвоживании топлива

- обеспечение сохранности материалов

- повышение прочности изделий.

Виды:

Механическое – отжатие, отсасывание, центрифугирование.

Химическое – поглощение влаги реагентами.

Тепловое – термический процесс удаления из твердых материалов или растворов, содержащейся в них влаги за счет ее испарения или выпаривания.

*Конвективная сушилка – осуществляется путем теплообмена с окружающими газообразными теплоносителями.

*Кондуктивная сушка - осуществляется путем непосредственного контакта между греющей поверхностью и сушильным материалом.

|

|

|

*Радиационная сушка - осуществляется воздействием инфракрасных лучей.

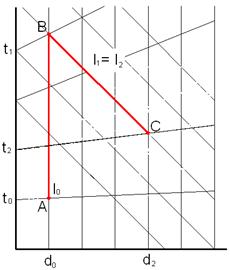

Сушка происходит за счет способности нагретого воздуха передавать влажному материалу тепло и воспринимать испаренную влагу. Сушка зависит от параметров нагретого воздуха: давления, влажности, объема, плотности, энтальпии.

Рис. 7.1 Конструктивная схема сушки

1. сушилка

2. основной подогреватель воздуха

3. дополнительный подогреватель воздуха и вентилятор

I – материал на входе в сушилку (w1, tм1);

II – материал на выходе из сушилки (w2, tм2);

III – воздух на входе (I0, t0, d0);

IV – конденсат;

В – воздух после калорифера (I1, t1, d1 = d0);

С – воздух на входе сушилки (I2, t2, d2).

Классификация сушилок:

1. По способу подвода тепла: конвективные, контактные (сушка на горячих поверхностях0, терморадиационные (сушка инфракрасными лучами), электрические (сушка в электрическом поле).

2. По давлению в рабочем пространстве: атмосферные, вакуумные.

3. По способу действия: непрерывные, периодические.

4. По направлению действия сушильного аппарата относительно материала: прямоточные, противоточные, с перекрестным током.

5. По способу нагрева сушильного аппарата: паровыми, огневыми воздухоподогревателями, путем смешения стопочными газами, с электронагревом.

6. По конструкции: коридорные, камерное, шахтное, ленточное, конвейерное, барабанное.

| Рис. 7.2 Схема существующей установки для песка |

Влажный материал из бункера 1 непрерывно поступает в сушильную камеру 4. Для возможности плавного регулирования количества подаваемого материала установлены дисковый питатель 2 и загрузочный клапан 3.

Высушенный материал через патрубок 5 поступает в бункер готового продукта. Отработавший носитель с частичными материала и испаренной влагой отсасывается вентилятором 7. Для отделения унесенных частиц от газового потока устанавливается циклон.

Рис. 7.3 Трубчатая сушилка

Рис. 7.3 Трубчатая сушилка

| 1 – загрузочное устройство для подачи влажного материала; 2 – передняя цапфа; 3 – редуктор; 4 – фрикционный привод; 5 – барабан трубчатой сушилки; 6 – трубки; 7 – винтовые вставки в трубках; 8 – шнек; 9 – камера для выгрузки материала; 10 – трубы от черпаков для отвода конденсата. |

Рис. 7.4 Схема трубы – сушилки

Рис. 7.4 Схема трубы – сушилки

| 1 – мазутная или газовая топка; 2 – вертикальная труба – сушилка; 3 – компенсатор температурных удлинений; 4 – циклон; 5 – шлюзовой затвор; 6 – дымосос; 7 – ударная мельница или вентилятор; 8 – двухвальный шнековый смеситель и питатель: а – подача влажного материала; б – выход сухого материала |

|

|

|

8. Теплообменные аппараты

Теплообменными аппаратами (теплообменниками) называется устройства, предназначенные для обмена теплом между греющей и обогреваемой рабочими средами.

Рассматривают следующие классификации теплообменных аппаратов:

1. По назначению: подогреватели, конденсаторы, охладители, испарители, парообразователи.

2. По принципу действия: поверхностные и смесительные.

В аппаратах поверхностного типа теплоносители ограничены твердыми стенками, частично или полностью участвующими в процессе теплообмена между ними. Поверхностью нагрева называется часть поверхности этих стенок, через которую передается тепло.

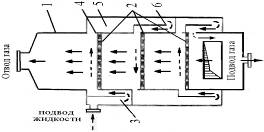

Рекуперативными называются такие теплообменные аппараты, в которых теплообмен между теплоносителями происходит через разделительную стенку. При теплообмене в аппаратах такого типа тепловой поток в каждой точке поверхности разделительной стенки сохраняется постоянное направление.

Регенеративными называются такие теплообменные аппараты, в которых два или более теплоносителей поперечно соприкасаются с одной и той же поверхностью нагрева. Во время соприкосновения с различными теплоносителями поверхность нагрева или получает тепло и аккумулирует его, а затем отдает, или наоборот сначала отдает аккумулированное тепло и охлаждает, а затем нагревается. В разные периоды теплообмена направление теплового потока в каждой точке поверхности нагрева изменяется на противоположное.

Смешивающими называются такие теплообменные аппараты, в которых тепло – и массообмен происходит при непосредственном контакте и смешении теплоносителей.

8.1 Теплообменные аппараты смешивающего типа.

Широкое применение в промышленности нашли смешивающие теплообменные аппараты, в которых тепло – и массообмен происходит без разделительной стенки между ними. По принципу работы это в большинстве аппараты непрерывного действия. Название аппаратов определяется их назначением. Кондиционеры применяются для термовлажной обработки воздуха в установках кондиционирования.

Скрубберы применяются для очистки воздуха или газов от пыли, золы, смолы и прочие посредством промывки их водой.

Градирня применяется для охлаждения циркуляционной воды от конденсаторов паровых турбин за счет тепло- массообмена ее с воздухом.

Конденсаторы и смешивающие подогреватели используются для нагрева жидкости за счет тепла воздуха, газа или пара.

Типы теплообменников:

1. полые и безнасадочные колонны или камеры в которых распыление жидкости в газовую среду осуществляется форсунками; соприкосновение между жидкостью и газом при этом происходит на поверхности образующихся капель жидкости.

| 1 - Водяной насос 2 – форсунки 3 – сепараторы 4 – подогреватель воздуха 5 – центробежный и осевой вентиляторы 6 - электродвигатель |

| Рис. 8.1 Безнасадочные колонны |

2. Каскадные аппараты, имеющие внутри горизонтальные либо наклонные полки или перегородки, по которым жидкость перетекает сверху вниз под действием гравитационных сил.

Рис. 8.2 Каскадные аппараты

Рис. 8.2 Каскадные аппараты

| 1- Распыление воды 2- Деление воды 3- Каскады воды |

3. Насадочные колонны, в которых соприкосновение газа с жидкостью происходит на смоченной поверхности насадки.

Рис. 8.3 Насадочные колонны

Рис. 8.3 Насадочные колонны

| 1- Вентилятор 2- Форсунки 3- Вход воды 4- Насадка 5- Вход воздуха |

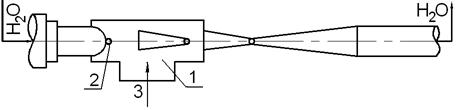

4. Струйные смесительные аппараты, в которых вода нагревается эжектирующим или эжектируемым паром.

Рис. 8.4 Струйные смесительные аппараты

Рис. 8.4 Струйные смесительные аппараты

| 1- Смеситель 2- Сопла 3- Пар |

5. Пленочные подогреватели смешивающего типа. В них происходит нагревание воды водяным паром до температуры близкой к температуре насыщения пара.

Рис. 8.5 Пленочные подогреватели

6. Пенные аппараты, применяются для улавливание из газов плохо смачиваемой пыли.

Рис. 8.6 Пенные аппараты

Рис. 8.6 Пенные аппараты

8.2 Деаэрационные установки.

Процесс удаления газообразных веществ из жидкости называется деаэрацией.

Деаэраторы струйного типа:

| 1- подвод воды 2- ситчатая тарелка 3- подвод пара Рис. 8.7 Атмосферная деаэрационная колонна с кольцеобразным распределением пара |

Деаэраторы пленочного типа:

| 1- корпус 2- крышка 3- сопло подвода воды 4- розетка разбрызгиватель 5- стальные систы насадки 6- опорная крестовина 7- соединительные штыри 8- подвеска для розетки 9- сепаратор выпора 10- бак – аккумулятор Рис. 8.8 Колонна с упорядоченной насадной |

Деаэраторы с неупорядоченной насадкой:

| 1- отвод пара 2- камеры смешения и водораспределения 3- крышка 4- патрубки для пропуска пара 5- подвод воды 6- верхний слой насадки 7- коллектор (сбор конденсата) 8- нижний слой насадки 9- корпус 10- распределитель пара 11- подвод пара Рис. 8.9 Деаэрационная установка повышенного давления с неупорядоченной насадкой |

8.3 Регенераторы.

Для осуществления непрерывной теплоотдачи между теплоносителями необходимо два регенератора: в то время как в одном из них происходит охлаждение горячего теплоносителя, в другом нагревается холодный теплоноситель, потом наоборот.

Схема регенератора с неподвижной насадкой

| I – холодный теплоноситель II – горячий теплоноситель Переключение производится поворотом клапанов 1 и 2. Обычно оно осуществляется автоматически. Рис. 8.10 Регенератор с неподвижной насадкой |

Схема регенератора (Мартеновской печи)

| 1-перекидной шибер 2- форсунки 3- насадка Рис. 8.11 Печь с регенераторами |

Регенератор системы Юнгстрем

| Рис. 8.12 Регенератор системы Юнгстрем |

Комбинированный регенератор

| 1*- ротор с водой Рис. 8.13 Комбинированный регенератор |

9. Рекуператоры

1. Кожухотрубные теплообменники

| с жестким креплением труб в трубных решетках линзовым компенсатором с концентрическими перегородками с сегматическими перегородками Рис.9.1 |

| с U- образными трубками с W- образными трубками Рис.9.2 |

| с нижней плавающей распределительной камерой с верхней плавающей распределительной камерой Рис.9.3 |

2. Секционные теплообменники

Рис.9.4

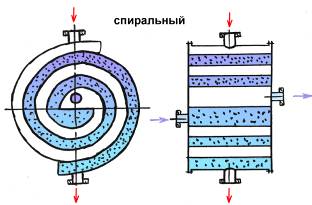

3. Спиральные теплообменники

Рис.9.5

Рис.9.5

| 4. Ребристые теплообменники

Рис.9.6

Рис.9.6

|

5. Оросительные теплообменники

6. Пластинчатые теплообменники

7. Погружные теплообменники

10. Процессы и установки термохимической переработки топлив.

10.1 Назначение, виды и классификация процессов термохимической переработки топлив.

Теплохимическая переработка естественных и искусственных топлив представляет собой совокупность высокотемпературных теплотехнологических процессов, содержанием которых является глубокое физико-химическое преобразование исходных топлив с частичной или полной их деструкцией – разложением и трансформацией органической части топлива с образованием новых газообразных, жидких и твердых продуктов. Получаемые продукты являются горючими веществами, отличающимися от исходных топлив более высокими потребительскими свойствами, что позволяет их использовать не только как более качественное энергетическое или транспортное топливо, но во многих случаях и как сырье для химической переработки с получением большого ассортимента веществ, ценность которых значительно превышает стоимость исходного топлива.

Схема переработки топлив:

Рис.10.1 Рис.10.1

| 1. Исходное топливо. 2. Подготовка топлива. 3. Шихта для термохимической переработки. 4. Основная термохимическая переработка. 5. Дополнительные компоненты для переработки. |

6. Целевой продукт

7. Исходное топливо.

8. Подготовка топлива.

9. Шихта для термохимической переработки.

10. Основная термохимическая переработка.

11. Дополнительные компоненты для переработки.

12. Целевой продукт.

13. Непосредственно используемые отходы.

14. Отходы подлежащие переработке.

15. Переработка отходов.

16. Полупродукты для последующей переработки.

17. Дополнительная продукция.

Таблица 10.1

| Классификационная группа | Перерабатываемое топливо | ||

| Твердые | Жидкое | Газообразное | |

| Процессы пирогенетического разложения (пиролиза) топлива | Бертинирование Полукоксование Коксование | Пиролиз нефтепродуктов и крекинг (термический и каталитический) нефтепродуктов. Коксование крекинг – остатков | Пиролиз и крекинг углеводородов природных газовых топлив |

| Процессы физического разделения | - | Прямая перегонка нефти | - |

| Процессы с участием окислителей | Газификация твердых топлив | Газификация мазутов | Конверсия углеводородных газов и оксида углерода |

| Процессы с участием восстановителей | Гидрогинизация (гидрирование) твердых топлив | Гидрогинизация (гидрирование) жидких топлив | Синтез искусственных жидких топлив |

Пиролиз – процесс разложения топлива, при нагревании его без участия дополнительных компонентов (окислителей или восстановителей).

Процесс прямой перегонки нефти – это процесс первичной термической переработки природной нефти. Это процесс чисто физического разделения жидких углеводородов, входящих в состав нефти, в соответствии с их температурами кипения, при отсутствии существующего превращения исходных углеводородов.

Газификацией топлива называется высоко температурные процессы взаимодействия горючей массы с ограниченным количеством окислителя, в результате которых вся органическая часть исходного топлива превращается в горючие газы, называемые генераторными газами.

Конверсией называется процесс окисления углеводородных газов, кислородом или водяным паром с целью превращения углеводородов в оксид углерода и водород.

Гидрогенизация – это процесс взаимодействия органической массы твердого тела с молекулярным водородом с целью получения искусственного жидкого топлива. Одновременно при гидрогенизации углей получают некоторое количество горючих газов.

10.2 Полукоксование и коксование твердых топлив.

Термическое разложение твердого топлива осуществляется при нагревании топлива в безокислительной среде (без доступа воздуха) и представляет собой сложный физико-химический процесс, состоящий из идущих одновременно процессов сушки, химического разложения органической массы топлива и вторичных реакций взаимодействия паро – и газообразных продуктов разложения. При нагревании топлива происходит термическое разложение его органической массы с выделением в газовую фазу летучих веществ. В зависимости от вида топлива термическое разложение начинается при 100 – 400 и практически заканчивается при 1100 – 1200 0С. Полученный после завершения процесса остаток называется коксом.

Схема изменения состава твердого топлива при пирогенетическом разложении

Рис. 10.2

Рис. 10.2

Бертинирование – это начальная стадия пирогенетического разложения твердого топлива, осуществимое при температурах 180 – 350 0С и характеризуется образованием и выделением из топлива в газовую фазу пирогенетической воды, диоксида и оксида углерода. Оставшийся после завершения процесса твердый остаток – бертинат представляет собой облагороженное исходное топливо, обладающее повышенной по сравнению с исходным топливом теплотой сгорания.

Полукоксование – процесс более глубокого термического преобразования твердого топлива, осуществимый при 500 – 700 0С. Он отличается повышенным выходом смоляных веществ и газообразных продуктов. Целевым продуктом этого процесса являются смолистые вещества, используемые далее как сырье для производства моторных топлив, смазочных масел и других изделий. Твердый остаток процесса – полукокс представляет собой высокореакционное искусственное топливо, легко окисляющееся и самовозгорающееся на воздухе. Полукокс используется как энергетическое топливо вблизи или непосредственно на месте его производства. Газы полукоксования используются как бытовое топливо или сырье для синтеза различных химических веществ.

Установки для полукоксования:

| Рис. 10. 3 Конструктивные схемы промышленных аппаратов для полукоксования твердого топлива |

а – вертикальная ретортная печь с вращающейся жаровой трубой;

1 – горелка отопительного газа;

2 – жаровая труба;

3 – наклонные направляющие тарелки;

4 – массивное излучающее тело;

5 – выход дымовых газов;

6 – газообразные продукты сушки угля;

7 – полукоксовый газ;

8 – полукокс;

б - трехзонная печь с внутренним обогревом:

1 – бункер угля;

2 – зона сушки;

3 – вентилятор рециркулирующих газов;

4 – топка для приготовления сушильных газов;

5 – выброс газов из зоны сушки;

6 – отбор газов из зоны полукоксования;

7 – распределительные короба греющих газов;

8 – зона полукоксования;

9 – отсос нагретых газов;

10 – зона охлаждения полукокса;

11 – очищенный полукоксовый газ;

12 – затворы для удаления полукокса;

13 – топка для приготовления газового теплоносителя.

Схема полукоксования

1. Зона сушки.

2. Зона полукоксования.

3. Зона охлаждения.

4. Аппарат очистки газов полукоксования.

Коксование является процессом полного и глубокого пирогенетического разложения твердых топлив. Кокс является технологическим топливом, воспламеняющимся при 700 0С и имеющим теплоту сгорания 27,6 МДж/кг. Коксование осуществляется в камерных печах периодического действия. Каждая камера выполняется из огнеупорного кирпича. Технологический процесс коксования состоит из операций подготовки и загрузки угольной шихты, нагрева шихты до температуры коксования и выдержки при этой температуре для завершения процессов пиролиза, выгрузки полученного кокса и его тушения (охлаждения). Тушение кокса может осуществляться мокрым способом (водой) или инертными газами (сухое тушение).

Схемы коксования:

Рис. 10.5 С мокрым тушением

Рис. 10.5 С мокрым тушением

|  Рис. 10.6 Сухим тушением

Рис. 10.6 Сухим тушением

|

10.3 Переработка нефти.

Прямая перегонка нефти.

Рис. 10.7 Технологическая схема двухступенчатой прямой перегонки нефти

1 – теплообменники – подогреватели нефти;

2 – холодильники;

3 и 5 – трубчатые печи первой и второй ступеней;

4 и 6 – ректификационные колонны первой и второй ступеней;

7 - конденсаторы

Термический крекинг.

Рис. 10.8 Технологическая схема термического крекинга мазута

1 – насос;

2 – ректификационная колонна;

3 и 4 – трубчатые печи;

5 – редукционный клапан;

6 – испаритель;

7 – конденсатор;

8 – сепаратор;

9 - холодильник

10.4 Переработка с применением окислителей

и восстановителей.

Газификация осуществляется в специальных аппаратах – газогенераторах.

Схема газогенератора (с плотным слоем)

Рис. 10.9 Конструктивные схемы газогенераторов с жидким шлакоудалением (а), с кипящем слоем (б), высокого давления (в)

1 – подача топлива;

2 – подача дутья;

3 – выпуск генераторного газа;

4 – выпуск шлака и золы;

5 – шахта газогенератора;

6 – вторичное дутье;

7 – шнек для удаления шлака;

8 – колосниковая решетка;

9 – водяной пар;

10 – шлюзовые камеры загрузки угля и выпуска шлака

Технологическая схема газогенерации газа (холодного)

Рис. 10.10 Технологическая схема газогенераторной станции холодного газа

1 – бункер топлива;

2 – загрузочная камера;

3 – барабан – сепаратор пара;

4 – воздуходувка;

5 – газогенератор;

6 – очистка генераторного газа от пыли;

7 – коллектор очищенного газа;

8 – стояк-охладитель газа;

9 – электрофильтр;

10 – трехступенчатый скруббер;

11 – газодувка;

12 – каплеуловитель.

Конверсия газов технологическая схема.

| Рис. 10.11 Технологические схемы высокотемпературной конверсии природного газа с сатурацией конвертированного газа (а) и с котлом – утилизатором (б) |

1 – паровые подогреватели; 2 – конвективно-радиационный подогреватель природного газа; 3 – горелка для сжигания газокислородной смеси; 4 – конвертер природного газа; 5 – сатуратор – испаритель воды; 6 – циклонный сепаратор; 7 – турбулентный; 6 – циклонный сепаратор; 7 – турбулентный промыватель газов; 8 – скруббер; 9 – насос; 10 – горелка отопительного газа; 11 – котел – утилизатор; 12 – подогреватель химически очищенной воды; 13 – охладитель циркуляционной воды; 14 – барабан – сепаратор пара; К – кислород; ПГ – природный газ; П – водяной пар; В – воздух; Г – отопительный газ; ОГ – отходящие газы; ПГС – парогазовая смесь; КГ – конвертированный газ; ХОВ – химически очищенная вода

Конвертер для конверсии газов

Рис. 10.12 Конструкции шахтных конвертеров

а – с выносным котлом-утилизатором; б – с выносной камерой сгорания; 1 – корпус реактора; 2 – огнеупорная футеровка; 3 – тепловая изоляция; 4 – горелка; 5 – катализатор; 6 – защитный слой катализатора; 7 – коллектор конвертированного газа; 8 –камера сгорания; 9 – колосниковая решетка; 10 – котел-утилизатор; 11 – воздушный коллектор

11. Энергосбережения в ВТУ

Для повышения эффективности использования энергии в ВТУ и улучшения технико-экономических показателей их работы большое значение имеет выбор рационального источника энергии. К источникам энергии в ВТУ относятся: топливо-воздушный, топливо-кислородный, топливо-воздушно-кислородный; электроэнергия, комбинированные источники.

При выборе источника энергии должны приниматься во внимание особенности технологического процесса и требования, предъявляемые к процессу генерации теплоты, наличный состав источников энергии на предприятии или в промышленном районе, технико-экономические показатели тепло-технологического процесса при использовании различных источников энергии, требование техники безопасности и производственной санитарии.

Важнейшим параметром тепло-технологического процесса, определенным выбором источника энергии, является температурный уровень процесса. При использовании топлива с наиболее высокой жаропроизводительностью и технологического кислорода возможно получение продуктов сгорания с температурой до 3000 0С. Достижение более высоких температур невозможно из-за диссоциации продуктов сгорания. Осуществление технологических процессов с температурным уровнем выше 3000 0С принципиально возможно только при использовании электроэнергии. (Плавление тугоплавких руд, металлов и сплавов, обжиг некоторых огнеупоров, нанесение на изделия высокотемпературных защитных покрытий…). Для некоторых тепло-технологических процессов характерны специальные условия их осуществления, которые могут быть реализованы только при использовании электроэнергии. Эти процессы протекают в специальной атмосфере или в вакууме, когда контакт продуктов сгорания с обрабатываемым сырьем или изделием недопустим. Когда качество изделия оправдывает использование при его производстве электроэнергии.

Выбор электроэнергии в качестве источника теплоты целесообразен и для тех тепло-технологических процессов, которые связаны с выделением особо вредных веществ. Электропечь легче герметизировать, чем топливную. Работа электропечи под вакуумом в принципе исключает попадание вредных веществ в рабочее пространство.

Большинство теплотехнических процессов протекает при температуре ниже 600 может обеспечить получение продукции одинакового качества при использовании как электроэнергии, так и органического топлива. К топливу, используемому в этих процессах, предъявляются следующие основные требования: достижение необходимых по технологическим условиям температур в реакторе ВТУ, получение факела с высокой излучательной способностью при радиационном режиме теплообмена, создание газовой атмосферы определенного состава. Наиболее полно перечисленным требованиям отвечают углеводородные газы и мазут, являющиеся основными видами топлива тепло-технологических установок.

Твердое топливо – кокс – используется в шахтных печах.

Выбор топлива или электроэнергии для осуществления тепло-технологического процесса в промышленном регионе, где электроэнергия вырабатывается в том числе и на газе и мазуте, имеет особое значение. В этих случаях получение электроэнергии на газе и мазуте и последующее ее использование в теплотехнологии по сравнению с прямым использованием топлива в ВТУ приводят к дополнительным капиталовложениям и эксплуатационным расходам на электростанциях сверх расходов на добычу и транспортировку топлива.

В рассматриваемом случае выбор наиболее целесообразного источника энергии в ВТУ может быть выполнен только на основе технико-экономических расчетов по минимуму приведенных затрат. В виду преимуществ газовых печей для нагрева и термообработки металлов в настоящее время наблюдается тенденция замены электрических печей газовыми.

Наиболее эффективным топливом для технологических установок является газообразное. Однако эффективность его применения в различных тепло-технологических установках различно. Газообразное топливо, в первую очередь, направляется потребителям, обеспечивающим наибольший экономический эффект. При сжигании топлива в тепло-технологических установках в качестве окислителя могут использоваться воздух, технический кислород или воздух, обогащенный кислородом. Обогащение окислителя кислородом является мощным средством интенсификации тепло-технологических процессов, сокращение удельных расходов топлива, совершенствование тепловых схем установок, что существенно улучшает технико-экономические показатели их работы.

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 1997; Нарушение авторских прав?; Мы поможем в написании вашей работы!