КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Маркировка поливинилхлоридов

Сведения о технике безопасности при производстве поливинилхлоридов

Маркировка поливинилхлоридов

PVC - поливинилхлорид;

PVC-P, FPVC, PVC-F – пластифицированный ПВХ;

PVC-U, RPVC, PVC-R – не пластифицированный ПВХ;

PVC-HI – ударопрочные маркиПВХ;

E-PVC, PVC-E – эмульсионный ПВХ;

PVC-S, S-PVC – суспензионный ПВХ.

Винилхлорид транспортируют и хранят в баллонах в присутствии ингибитора (гидрохинон, трет-бутилпирокатехин и др.), но в некоторых случаях допускается его хранение без ингибитора при низких температурах (-40°С и ниже). В отсутствие кислорода мономер устойчив. С воздухом образует взрывоопасные смеси.

Баллоны, сборники, вентили и предохранительные устройства, соприкасающиеся с ВХ, должны быть изготовлены из стали или материалов, предотвращающих образование взрывчатых ацетиленидов меди. Сборники не следует заполнять мономером оолее чем на 85% их объема. ВХ токсичен, обладает наркотическим и канцерогенным действием.

Все производства ПВХ пожаро- и взрывоопасны, поэтому отделения полимеризации располагают в одном здании, а центрифуги, сушилку, узлы рассева и хранилища - в другом. Порошки ПВХ менее опасны при хранении. Нижний предел взрываемое™ пыли (фракция 250 мкм) для ПВХ и сополимеров ВХ составляет, г/м3:

ПВХ 100

Сополимеры:

ВХ - ВА 47,8

ВХ - ВДХ 500

ВХ - ММА 96

Все сточные воды (6-8 т на 1 т ПВХ) подвергают биологической очистке после отстаивания и отделения осадка унесенного ПВХ.

ПВХ и сополимеры ВХ являются безвредными веществами, если из них полностью удален остаточный мономер. При их горении выделяются токсичные вещества.

PVC - поливинилхлорид;

PVC-P, FPVC, PVC-F – пластифицированный ПВХ;

PVC-U, RPVC, PVC-R – не пластифицированный ПВХ;

PVC-HI – ударопрочные маркиПВХ;

E-PVC, PVC-E – эмульсионный ПВХ;

PVC-S, S-PVC – суспензионный ПВХ.

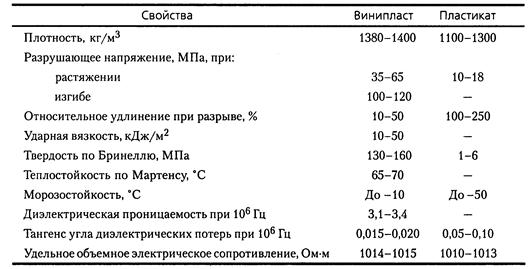

Таблица 4.2 – Физические свойства винипласта и пластиката

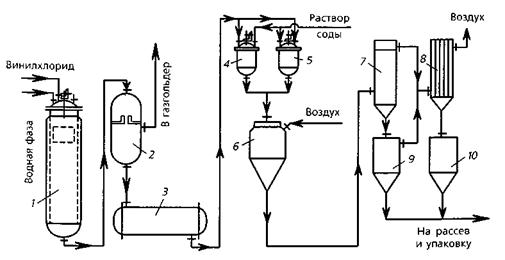

Рис. 4.6 –Схема производства поливинилхлорида в эмульсии: 1 – реактор-автоклав; 2 – дегазатор; 3 – сборник латекса; 4,5 – аппараты для стабилизации; 6 – сушилка; 7 – циклон; 8 – рукавный фильтр; 9, 10 – бункеры.

Описание технологического процесса. В реактор 1 объемом 15-30 м3 под давлением 1,0-1,1 МПа непрерывно поступает жидкий ВХ и водная фаза – раствор эмульгатора, регулятора рН и инициатора в деионизированной воде. В верхней секции реактора с помощью коротколопастной мешалки (1-1,4 об/с) создается эмульсия мономера в воде и через рубашку осуществляется подогрев эмульсии до 40 °С. По мере движения эмульсии от верхней до нижней части реактора при 40-60 °С происходит полимеризация ВХ с конверсией 90-92 %. Продолжительность полимеризации 15-20 ч. Полимеризация проводится либо в одном реакторе, либо в двух, соединенных последовательно. Латекс, содержащий около 42 % ПВХ, направляют в дегазатор 2, в котором под вакуумом (остаточное давление 19-21 кПа) удаляют непрореагировавший растворенный ВХ (после ректификации его возвращают в производство), а затем в сборник 3. Из сборника латекс поступает сначала в аппараты 4 и 5 для стабилизации ПВХ 5 %-ным водным раствором соды, а затем в распылительную сушилку 6. Сушка осуществляется горячим воздухом (160 °С), подаваемым в верхнюю часть сушилки. Воздух со взвешенным порошком ПВХ (70 °С) направляется в циклон 7, где оседает основная часть порошка. Остальная его часть улавливается рукавным фильтром 8. Порошок ПВХ из бункеров 9 и 10 поступает на рассев и упаковку.

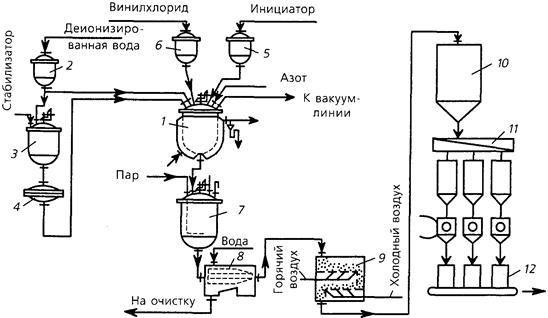

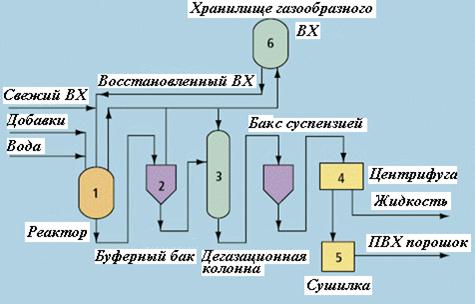

Рис. 4.5 – Схема производства поливинилхлорида в суспензии: 1 – реактор: 2 – емкость деионизированной воды; 3 – емкость раствора стабилизатора; 4 – фильтр; 5 – весовой мерник раствора инициатора; 6 – сборник винилхлорида; 7 – сборник-усреднитель; 8 – центрифуга; 9 – сушилка; 10 – бункер; 11 – узел рассева порошка; 12 – тара для порошка поливинилхлорида.

Описание технологического процесса. В работающий под давлением реактор 1 объемом 20-40 м3, оснащенный мешалкой и рубашкой для обогрева и охлаждения реакционной смеси, подают определенные количества деионизированной воды из емкости 2, раствора стабилизатора из емкости 3 (через фильтр 4) и раствора инициатора в мономере из мерника 5 (рис. 4.5). Затем реактор продувают азотом и при перемешивании загружают жидкий ВХ из сборника 6. После загрузки компонентов в реактор в рубашку реактора подают горячую воду для нагрева реакционной смеси до 40 ºС. Продолжительность полимеризации при 42-88 °С и давлении 0,5-1,4 МПа составляет 20-30 ч, конверсия мономера 80-90 %. Окончанием процесса считают понижение давления в реакторе до 0,33-0,35 МПа. Вакуум необходим для удаления из аппарата непрореагировавшего ВХ, который затем собирается в газгольдере и направляется на ректификацию. После очистки он вновь используется для полимеризации. Суспензию образовавшегося полимера передают в сборник-усреднитель 7, в котором ее смешивают с другими партиями, охлаждают и сливают в центрифугу непрерывного действия 8 для отделения полимера от водной фазы и промывки его водой. Промывные воды поступают в систему очистки сточных вод. Порошок с влажностью 25-35 % подается в сушилку 9, где его сушат горячим воздухом при 80-120 °С до содержания влаги 0,3-0,5 %. Затем порошок сжатым воздухом передают в бункер 10, а из него в узел рассева 11. Полученный порошок упаковывается, а непросеянная крупная фракция поступает на дополнительный размол.

Таблица 4.1 – Рецептуры суспензионной и эмульсионной полимеризации винилхлорида (масс. ч)

| Компонент | Суспензионная | Эмульсионная |

| полимеризация | полимеризация | |

| Винилхлорид | ||

| Вода | 150-200 | 150-200 |

| Инициатор | 0,2-0,8 | 1-3 |

| Стабилизатор | 0,3-1,0 | - |

| Эмульгатор | - | 1,0-3,0 |

| Регулятор рН | 0,1-1 | 0,25-2,0 |

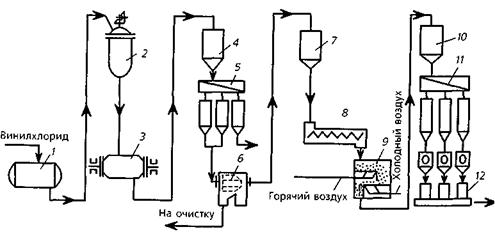

Рис. 4.4 – Схема производства ПВХ в массе: 1 – сборник; 2 –автоклав; 3 – горизонтальный автоклав; 4, 7, 10 –бункеры; 5,11 –вибросита; 6 –центрифуга; 8 – транспортер; 9 – сушилка; 12 –тара для порошка поливинилхлорида.

Описание технологического процесса. Из сборника 1 в автоклав 2 загружают ВХ и инициатор (динитрилазобисизомасляной кислоты, изопропилпероксидикарбонат и др.), а в рубашку автоклава подают воду с температурой 60-65 °С (рис. 4.4). Давление в автоклаве повышается до 0,9-1,0 МПа. При непрерывном перемешивании турбинной мешалкой в течение 0,25-1 ч происходит предварительная полимеризация ВХ (на 10 %), приводящая к образованию суспензии ПВХ в жидком ВХ. Контроль полимеризации осуществляют по давлению в автоклаве и температуре воды, циркулирующей в рубашке. Суспензию сливают в горизонтальный автоклав 3, снабженный рубашкой для обогрева и ленточно-спиральной мешалкой для перемешивания реакционной смеси, добавляют регулятор молекулярной массы (трансдихлорэтилен, циклопентен) и низкотемпературный инициатор (пероксид водорода - аскорбиновая кислота - сульфат железа (II); гидропероксид трет-бутила- триэтилбор и др.) и реакцию в течение 7,5-9,5 ч доводят до 60-85 %-ной конверсии ВХ при температуре от -10 до -20 ºС. Непрореагировавший ВХ из автоклава после фильтрования, охлаждения и конденсации возвращается в сборник 1, а порошок полимера поступает в бункер 4 и далее на вибросито 5, где отбирается фракция с размером частиц не более 1 мм. Порошок полимера промывают горячей водой на центрифуге 6, подают в бункер 7, а затем с помощью транспортера 8 загружают в сушилку 9. После сушки горячим воздухом порошок собирают в бункер 10, просеивают на вибросите 11 и упаковывают в тару 12. Крупную фракцию ПВХ измельчают и перерабатывают отдельно. Процесс предварительной и окончательной полимеризации ВХ проводят в автоклавах, из которых тщательно удаляют кислород воздуха путем продувки ВХ.

Рис. 4.1 – Поставки ПВХ в Украину.

Рис. 4.2 – Сектора потребления ПВХ-С.

Рис. 4.3 – Сектора потребления ПВХ-Е.

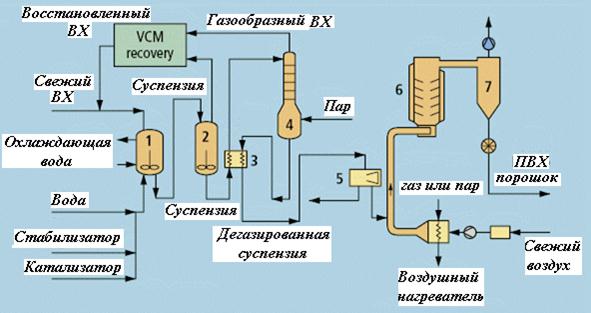

Рис. 4.7 – Технологическая схема процесса Chisso.

Рис. 4.8 – Технологическая схема процесса Vinnolit.

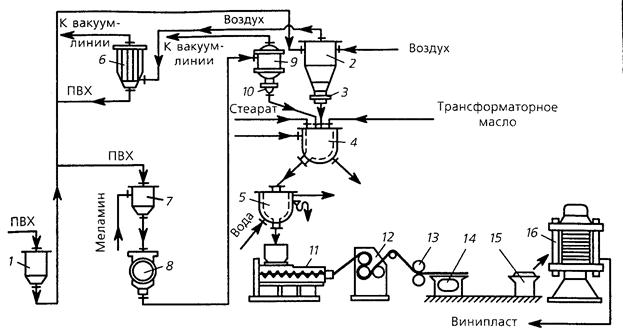

Описание техпроцесса. Порошкообразный ПВХ из хранилища 1 через бункер-циклон 2 и барабанный питатель 3 пневмотранспортом направляется в двухкорпусной вихревой смеситель, состоящий из смесителя с обогревом 4 и смесителя с охлаждением 5 (рис. 4.9). ПВХ, унесенный воздухом из бункера-циклона 2, отделяется в рукавном фильтре 6и поступает в общий трубопровод ПВХ. Стабилизатор (меламин) транспортером подается через бункер-циклон 7 в шаровую мельницу 8, где дробится и смешивается с небольшим количеством ПВХ. Полученная стабилизирующая смесь-концентрат из мельницы 8 подается в вакуум-приемник 9, а затем тарельчатым питателем 10 в смеситель 4, в который вводятся стеараты из плавителя и трансформаторное масло, служащие для пластификации композиции при переработке. После тщательного перемешивания композиция подается в смеситель 5, откуда непрерывно поступает в бункер вибропитателя двухшнекового экструдера 11 сощелевой головкой. В экструдере масса нагревается до 175-180 °С, перемешивается и пластицируется. Из головки экструдера полимер выдавливается в виде бесконечной ленты-полотна, которая поступает на верхний валок калибрующего каландра 12, нагретый до 155-160 °С, огибает средний валок и выходит в зазор между средним и нижним (температура 165-170 °С) валками. С каландра лента направляется тянущими валками 13 в станок 14, где производится обрезка кромок (дисковыми ножами) и нарезание ленты на листы (гильотинными ножницами). Далее лист поступает на транспортер укладчика 15. Таким образом, получают листы винипласта (пленочный винипласт) толщиной 0,5-5 мм. Для получения более толстых листов (листового винипласта) толщиной 5-20 мм тонкие листы пленочного винипласта набирают в пакеты и прессуют на многоэтажных гидравлических препсах 16 при 170-175 °С и давлении до 1,5-10 МПа в зависимости от вязкости ПВХ и толщины листов.

Рис. 4.9 – Схема производства листового винипласта: 1 – хранилище ПВХ; 2, 7 – бункеры- циклоны; 3,10 – питатели; 4 – смеситель обогреваемый; 5 – смеситель охлаждаемый; 6 – рукавный фильтр; 8 – шаровая мельница; 9 – вакуум-приемник; 11 – экструдер; 12 – каландр; 13 – тянущие валки; 14 – резательный станок; 15 – укладчик; 16 – многоэтажный пресс.

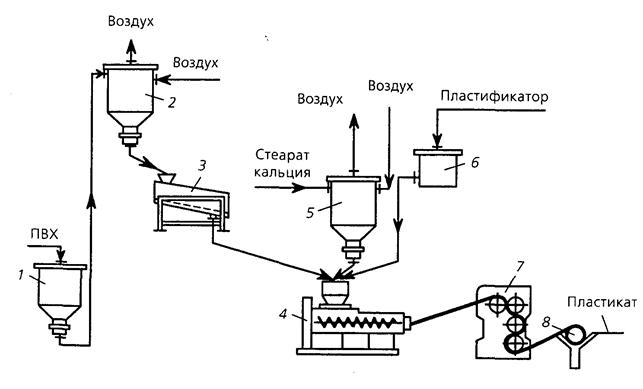

Описание техпроцесса. ПВХ из хранилища 1 пневмотранспортом подают в бункер-циклон 2, а оттуда на вибросито 3 и в двухшнековый экструдер 4. Стеарат кальция из бункера пневмотранспортом направляется в бункер-циклон 5, расположенный над загрузочным бункером экструдера 4. Сюда же из весового мерника 6 самотеком поступает пластификатор. Смешение компонентов, пластикация и гомогенизация массы происходят в экструдере 4 при 145-155 °С, откуда смесь через щелевую головку выдавливается в виде бесконечной пленки и транспортером непрерывно подается в зазор между валками четырехвалкового каландра 7. Температуру каждого валка каландра регулируют подачей пара в пределах 140-170 °С. В процессе каландрования происходит ориентация макромолекул в направлении движения валков и окончательная калибровка пленки. После намотки на станке 5 рулоны пленки толщиной 0,12-2,0 мм транспортером подают на упаковку.

Рис. 4.10 – Схема производства пленочного пластиката: 1 – хранилище ПВХ; 2,5 – бункеры- циклоны; 3 - вибросито; 4 - экструдер; 6 – весовой мерник; 7 - каландр; 8 - намоточный станок.

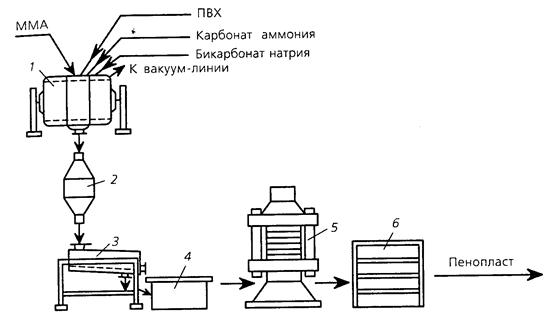

Рис. 4.11 – Схема производства плиточного жесткого пенополивинилхлорида: 1 - шаровая мельница; 2 - циклон; 3 - вибросито; 4 - промежуточная емкость; 5 - пресс; 6 - камера вспенивания.

Описание техпроцесса. В шаровую мельницу 1 загружают ПВХ, бикарбонат натрия, карбонат аммония, раствор динитрила азобисизомасляной кислоты (порофор ЧХЗ-57) в ММА и перемешивают при 45 °С в течение 18-20 ч (рис. 4.11). В процессе смешения в рубашку мельницы подают воду для охлаждения смеси до заданной температуры. Композицию выгружают в циклон 2, а затем на вибросито 3. Для получения монолитных заготовок просеянную композицию из емкости 4 прессуют в металлических пресс-формах, установленных на плитах гидравлического пресса 5, при 160-170 °С и давлении 18-30 МПа. Продолжительность выдержки примерно 1 мин на 1 мм толщины плиты. При прессовании происходит переход полимера в вязкотекучее состояние и разложение газообразователя. Поскольку при этом давление образующихся газов несколько ниже давления прессования, при охлаждении пресс-форм до 15- 20° С газы остаются в твердом полимере. Извлеченные из пресс-формы заготовки подают в камеры вспенивания б для получения плит пенопласта. Вспенивание проводится в атмосфере насыщенного пара или горячего воздуха при 98-100 °С в течение 1-2 ч. Коэффициент вспенивания 2,6. После достижения заданных размеров плиты пенопласта охлаждают, а затем обрезают по краям.

|

|

Дата добавления: 2014-12-08; Просмотров: 3195; Нарушение авторских прав?; Мы поможем в написании вашей работы!