КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Деформируемые алюминиевые сплавы

|

|

|

|

Классификация алюминиевых сплавов

Фазы и зоны в алюминиевых сплавах

| Система сплава | Фазы, вызывающие эффект термической обработки | Метастабильные зоны и фазы, возникающие в процессе старения |

| Al– Cu– Mg | q (CuAl2) S (AI2CuMg) | Г. – П.-1 Г. – П.-2, q' |

| Al– Mg– Si | b (Mg2Si) | Г. – П., b |

| Al– Zn– Mg– Cu | h (MgZn2) T (Al2Mg3Zn3) | Зоны, h' |

| Al– Cu– Li | q (CuAl2) T (Al7,5Cu4Li) T1 (Al2CuLi) | q', T1 |

| Al– Li– Mg | S (Al2LiMg) (AlLi) | d ' (Al2Li) |

Al – Si

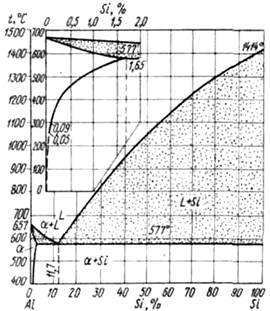

Диаграмма состояния А1 – Si приведена на рис. 1.11.

Кремний не образует химических соединений с алюминием. Растворимость алюминия в кремнии очень мала, поэтому можно считать, что в системе А1 – Si присутствует чистый кремний.

Рис. 1.11. Диаграмма состояния Al – Si

Растворимость кремния в алюминии при эвтектической температуре достигает 1,65% и при комнатной температуре почти равна нулю (0,09% при 300°С). Эвтектика содержит 11,7% Si и состоит из чередующихся включений обеих фаз.

Технические алюминиевые сплавы подразделяют на две группы – применяемые в деформированном виде (прессованном, катаном, кованом) и в литом.

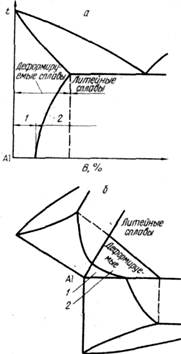

Границу между сплавами этих двух групп определяет предел насыщения твердого раствора при эвтектической температуре (рис. 1.12).

Изменение технологических свойств в сопоставлении с диаграммой состояния (рис. 1.13) показывает, что сплавы с содержанием компонента меньше предела растворимости при высокой температуре обладают наибольшей пластичностью и наименьшей прочностью, следовательно, хорошо подвергаются горячей обработке давлением.

|

|

| Рис. 1.12. Классификация алюминиевых сплавов по диаграмме состояния: а – двойная система; б – тройная система; 1 – сплавы, не упрочняемые термической обработкой; 2 – сплавы, упрочняемые термической обработкой | Рис. 1.13. Технологические свойства сплавов системы двух компонентов с ограниченной растворимостью: 1 – пластичность; 2 – прочность: I – рассеянные поры; II – сконцентрированные поры |

Наличие эвтектической структуры резко уменьшает пластичность, способность прессоваться, прокатываться, коваться и при некотором содержании эвтектики (обычно небольшом) такая обработка становится неосуществимой.

|

|

|

Наилучшую жидкотекучесть имеют металлы, кристаллизующиеся при постоянной температуре (чистые металлы, эвтектические сплавы). Во время перехода за предел растворимости при высокой температуре жидкотекучесть резко повышается.

Общий объем литейных пор плавно изменяется, но их размеры и распределение зависят от температурного интервала кристаллизации. При большом интервале литейные поры, как правило, мелки и распределены по всему сечению отливки. Плотность отливки будет мала, но по этой же причине небольшой будет и литейная усадка. Если температурный интервал кристаллизации равен нулю (чистые компоненты, эвтектика), образуется концентрированная усадочная раковина. Соответствующим изготовлением литников ее можно вывести в прибыль и таким образом получить отливку высокой плотности.

Концентрация компонентов в литейных сплавах должна превышать предельную растворимость при высокой температуре по двум причинам:

– во-первых, для создания прочности, достаточной для того, чтобы внутренние напряжения (естественные и неизбежные) у литой (неотожженной) детали не вызвали образования трещин;

– во-вторых, для повышения жидкотекучести.

Таким образом, на основе диаграммы состояния алюминиевые сплавы можно классифицировать на:

– литейные;

– деформируемые.

Вместе с тем литейные сплавы не должны содержать много эвтектики (более 15–20% по объему) из-за ухудшения механических и некоторых технологических свойств.

|

|

|

Все литейные сплавы могут упрочняться в результате термической обработки, но степень упрочнения тем меньше, чем больше литейный сплав легирован, т. е. чем больше в структуре эвтектики.

Деформируемые сплавы подразделяют на упрочняемые и не упрочняемые термической обработкой.

Теоретически границей между этими сплавами должен быть предел насыщения твердого раствора при комнатной температуре, но практически сплавы, содержащие легирующие элементы в количестве немного больше этого предела, не упрочняются при термической обработке из-за малого количества упрочняющей фазы.

Деление реальных сплавов на литейные и деформируемые по диаграмме равновесия все же несколько условно, так как в литом состоянии они не достигают равновесия и их структуры будут отличаться от равновесных.

Несколько худшие свойства данных сплавов, чем у дюралюминия, являются следствием более мелкозернистой структуры дюралюминия в листах, в трубах, профилях и тому подобных полуфабрикатах, чем в поковках. При термической обработке поведение этих сплавов почти как у дюралюминия, о чем отмечалось раньше.

Более грубая структура второй фазы у сплавов АК требует больших выдержек при температурах закалки. Лучшие свойства у них получаются обычно после искусственного старения.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 679; Нарушение авторских прав?; Мы поможем в написании вашей работы!