КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ТЕМА 3. Моделирование и модель системы качества по стандарту ИСО серии 9000. Эволюция систем качества

|

|

|

|

Частные принципы управления системами (локальные).

Справедливость.

Подчинение частных интересов общему.

Иерархия, централизация.

3. Власть, единстворуководства, единство распорядительства(командирования).

4. Постоянство состава персонала, единение персонала.

5. Дисциплина, порядок.

8. Инициатива, вознаграждение. Поощряться должен не хороший труд(за это должна быть хорошая оплата труда), а инициатива работника, приводящая к повышению качества труда.

2.8.2 Общие принципы управления системами (специфические нормы управления):

1. Системность;

2. Объективность;

3. Саморегулирование (противостояние воздействиям внешней среды с целью сохранения устойчивости).

4. Обратная связь между объектом и субъектом;

5. Дополнительность (сочетание нормативного и спонтанного саморегулирования - их взаимное дополнение).

6. Оптимальность;

7. Информационная достаточность (мало информации- плохо и слишком много информации- тоже плохо).

8. Эволюционизм (во времени все изменяется).

9. Вероятности (развитие системы - вероятностный многовариантный выбор нужного).

10. Демократизм(решения обязательны для всех с верху до низа, инициатива – с низу до верха).

11. Состязательность (конкурентность).

12. Ведущее звено (в системе, влияющее на всю систему. Обеспечивает ее функционирование).

13. Стимулирование.

14. Другие специфические принципы.

Частные принципы управления системами (локальные). Это, во первых, принципы, применяемые в различных подсистемах системы(например: планирования; маркетинга; ценообразования и т.п.)

Во- вторых, это принципы, применяемые при анализе различных явлений в системе (например: обучение, воспитание, подбор кадров и т.п.).

|

|

|

К числу частных принципов СМК можно отнести:

1. Точно поставленные идеалы и цели.

2. Здравый смысл;

3. Компетентная консультация (консалтинг);

4. Дисциплина;

5. Справедливое отношение руководителей к персоналу;

6. Быстрый, надежный, полный, точный, постоянный учет;

7. Диспетчирование;

8. Нормы и расписания;

9. Нормализация условий труда;

10. Нормирование операций (технологический процесс) и др.;

11. Написанные стандартные инструкции и другие НТД;

12. Вознаграждение (за высокое качество исполнение обязанностей и инициативу по повышению качества).

Вопрос 3.1 Модель системы качества, рекомендуемая ИСО серии 9000. Основные подсистемы этой модели.

Ответ: Системный подход к управлению качеством продукции получил дальнейшее развитие в стандартах ИСО 9000.

СМК, создаваемая по ИСО, представляет модель управления многочисленных, взаимосвязанных, взаимодействующих, динамичных видов деятельности ((подсистем) – процессов, бизнес- процессов и др.)), осуществляемых организаций.

Модель СМК должна удовлетворять, как правило, следующим требованиям: (изложенным в разделах 4-8 ИСО 9001- 2001)

5. Область применения.

6. Основные положения (Общие положения).

7. Нормативные ссылки (или др. указания).

8. Требования к содержанию документации СМК и процессам управления документами СМК.

9. Требования к процессам, осуществляемым высшим руководством.

10. Требования к процессам управления ресурсами.

11. Требования к процессам жизненного цикла продукции.

12. Требования к процессам измерения, анализа, улучшения качества продукции.

Другие требования к специфическим процессам СМК, определяются спецификой конкретного производства (организации) и специфическими особенностями конкретной продукции (услуги).

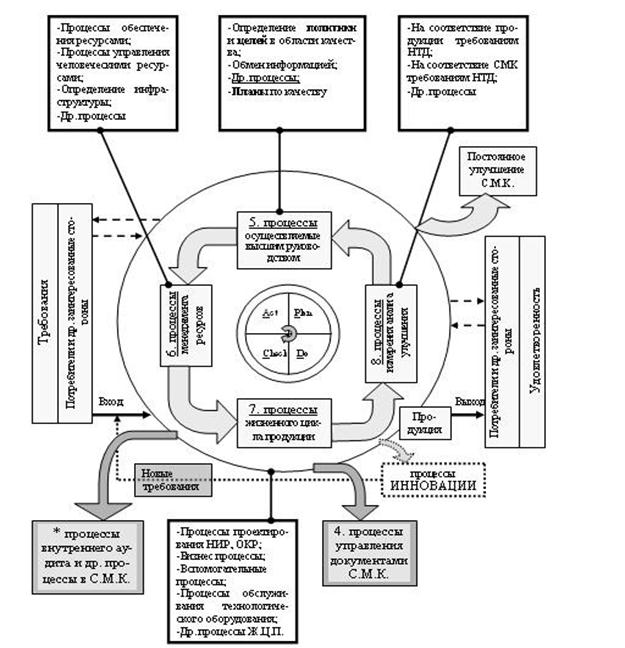

Модель СМК, рекомендуемая ИСО, в основе которой принят процессный подход, с дополнением цикла P-D-C-A, и примерами некоторых типовых процессов, приведена на рисунке 9.

|

|

|

Этот рисунок дополнен контуром обратной связи – инновации в соответствие с последними работами по совершенствованию СМК и повышению их эффективности [4.9].

Рисунок 9 – Модель СМК по ГОСТ Р ИСО 9000-2001 (цифры 4…8 – разделы ИСО 9001-2001).

Потоки информации: - прямые; обратные.

Потоки информации: - прямые; обратные.

Добавления: примеры типовых процессов и цикл Р – D – C – A;

….. Контур инновации.

Вопрос 3.2 Процессный подход и цикл Э. Деминга. 14 принципов Деминга (философия качества Э. Деминга [4.4]).

Ответ: Уильям Эдварс Деминг - американец по происхождению. Наибольшее признание получил в Японии (отец японского «экономического чуда»). Философия качества Деминга (14 принципов) основана на всеобъемлющей концепции качества и понимания природы его изменчивости.

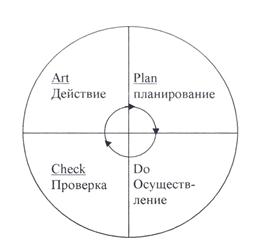

В работах Деминга получил развитие разработанный в 20-х годах прошлого столетия (XX веке) Вальтером Шухартом цикл: ("Plan-Do-Check-Act"), планирование - осуществление - проверка (контроль) - действие (акт).

Деминг этот цикл широко популяризировал, за что цикл носит его имя

По Демингу, любая работа - это процесс, в ходе которого люди преобразуют полученное от поставщиков сырье (входы) в требуемые результаты (продукцию) - выходы.

Процессы в бизнесе создают систему взаимных компонентов, цель которой - превзойти ожидания потребителей.

Философия Деминга - "Человек должен черпать радость в труде... «Задача менеджеров (лидеров) создать для этого необходимые условия». Будучи последователем В. Шухарта Деминг не ограничивался статистическими методами (вторая звезда качества), а призывал (японцев) принять системный подход к решению проблем качества, используя цикл Р-D-С-А.

Концепция Р-D-С-А может быть распространена практически на любую деятельность.

Схематически данный цикл сравнительно прост (рисунке 10).

Рисунок 10 - Схема Цикла Деминга

P – планирование – разработка плана или стандарта для достижения поставленных целей (установите цели и процессы, необходимые для достижения результатов в соответствии с требованиями потребителей и политикой организации).

D - осуществление - реализация плана или выполнение стандарта, осуществление перемен. (Внедрите процессы для осуществления целей).

|

|

|

С - проверка - измерение и анализ результатов, контроль, (Проводите мониторинг и измерение показателей процессов и продукции, сопоставляя с политикой, целями и требованиями, обобщайте результаты).

А - Действие - осуществление мер по постоянному улучшению показателей процессов. Проведение необходимых реформ, если результаты не отвечают запланированным, или стандартизации действий в случае успеха.

В системах управления качеством цикл Р-D-С- А- динамичен. Он может быть развернут как в рамках одного, конкретного процесса, так и в системе процессов организации в целом.

Цикл тесно связан с планированием, осуществлением, управлением и постоянным улучшением как процессов жизненного цикла продукции, так и других процессов системы.

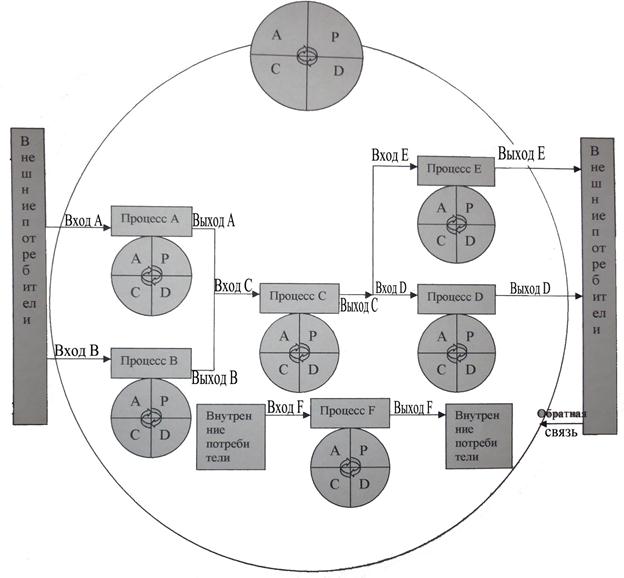

Взаимодействие между процессами организации весьма сложное. Это создает сеть взаимосвязанных процессов. Входы и выходы этих процессов часто могут относиться как к внешним, так и к внутренним потребителям.

Примерная типовая сеть взаимодействующих процессов с циклами Р - D - С -А в контексте стандарта ИСО 9000 приведена на рисунке 11.

Рисунок 11 - Типовая сеть взаимодействующих процессов

Как следует из приведенного рисунка 11, роль потребителей при определении требований ко входам процессов преобладающая.

Обратная связь на входе процесса также является существенным фактором в процессах постоянного улучшения систем качества.

Принципы Э. Деминга (философия качества Э. Деминга) [4.4]

1. Добейтесь, чтобы стремление к совершенствованию товара и (или) услуги стало постоянным.

Ваша конечная цель- стать конкурентоспособным; остаться в бизнесе; обеспечить рабочие места.

(Приоритет проблем завтрашнего дня над проблемами сегодняшнего дня. Инновации – основа будущего…).

2. Усвойте новую философию качества. Мы живём в новой экономической эпохе. («Все как одна команда». Брака не должно быть в принципе).

3. Устраните зависимости от массового (100%) выходного контроля.

(Если устранить причины брака на операциях, то массовый контроль не требуется)

|

|

|

4. Прекратите практику представления заказа исключительно на основе цены.

(Цена не имеет смысла без определения меры качества продукции. Поставщик и потребитель должны быть партнёрами.)

5. Постоянно и неизменно совершенствуйте систему производства (каждый процесс).

(Качество должно закладываться на этапе проектирования (в этом нового ничего нет)).

6. Организуйте обучение (всех участников СМК).

7. Станьте лидерами. (Управляющие должны быть лидерами).

(Руководители должны хорошо знать все тонкости процессов. Способными дать подчиненным дельный совет, необходимую консультацию и указания…)

8. Устраните страх.

(Страх наказания – причина сокрытия ошибок (дефектов) в работе)).

9. Разрушьте барьеры между подразделениями.

(Установите отношения по схеме «заказчик – поставщик». Узкие места обычно возникают на стыках, когда одни ещё не отвечают, а другие уже не отвечают).

10. Исключите лозунги, проповеди, указания для исполнителей, не показывающие конкретные пути устранения причин неэффективной работы, неподкреплённые соответствующими качественными ресурсами.

(98% причин неэффективной работы скрыты в самой системе (СМК) и только в 2% случаев виноваты исполнители процессов)).

11. Откажитесь от необоснованных количественных норм для рабочих и количественных (качественных) показателей для административных работников (средняя норма – плохо, одни справляются легко работают неэффективно; другие не справляются – делают много брака. Сдельная работа – ещё хуже. Погоня за высоким заработком ведёт к нарушениям технологии – и браку (скрываемому)).

По Демингу. «Норма – это крепость на пути повышения качества и производительности». Норма для управленцев – (унизительна) подавляет их инициативу.

12. Устраните препятствия, лишающие профессиональной гордости людей.

(По Демингу «Люди имеют право испытывать радость и чувство гордости за качественные изделия, сделанные их собственными руками»).

13. Поощряйте образование и самообразование.

(Образование – вклад в будущее. В отличие от обучения профессиональным методам (принцип 6), необходимым для текущей работы). Опыт, не подтверждённый знаниями, ничему не научит. Ничто не заменит знания. «Знания – броня от всех бед» - таджикский поэт А.Рудаки (850-941 гг.).

Людям в их деятельности важны не столько деньги, сколько постоянно расширяющиеся возможности что-то делать обществу материально и духовно, получая за свой труд не только материальное, но и моральное и духовное удовлетворение.

14. Действуйте, чтобы осуществить изменения (внедрить инновации). Ясно определите непоколебимую приверженность высшего руководства предприятия постоянному улучшению качества.

Ориентиры СМК японских фирм можно охарактеризовать с позиций «Японских пятёрок»

5 «М» 1.человек (man);

2. Оборудование, машина (machine);

3. Материалы (material);

4. Правила, инструкции, программы, методы (method);

5. Условия, обстановка, окружающая среда (mullein).

5 «С» 1. Чистота - cleanliness;

2. Порядок – order;

3. Аккуратность – punctuality;

4. Вежливость – civility;

5. Дисциплина – discipline.

5 «О» (do not)

1. Не создавай условий для возникновения дефектов;

2. Не передавай дефектную продукцию на следующую операцию;

3. Не принимай дефектную продукцию с предыдущей операции;

4. Не изменяй установленный логический процесс;

5. Не повторяй ошибок.

Вопрос 3.3 Модель СМК – пятиугольник (звезда) качества. Подсистемы этой модели. Эволюция СМК.

Ответ: Система качества, как и любая другая система, согласно определению ИСО, есть совокупность взаимосвязанных и взаимодействующих элементов (подсистем).

К числу основных системообразующих подсистем СМК относятся:

1. Документированная организационная подсистема управления качеством (функции и процессы ЖЦП).

2. Подсистема взаимоотношений с поставщиками (обеспечение ресурсами).

3. Подсистема взаимоотношений с потребителями (потребности, требования, обратные связи).

4. Подсистемы мотивации качества для менеджмента и исполнителей, а также поставщиков и потребителей. (Мотивации – материальные (премии, штрафы), моральные (благодарности, грамоты и др.), социальные (страхование, пенсии, лечение и др.) и др).

5. Подсистемы обучения персонала (профессиональное обучение методам и приемам работы в условиях СМК).

Названные подсистемы во взаимосвязи могут быть представлены графически в виде звезды (пятиугольника) системы качества (рисунке 12).

Рисунок 12 - Звезда СМК

Эволюция подсистем, а следовательно и СМК, происходила по мере эволюции мышления в области качества и соответствующих изменений в подходах к качеству продукции. На этом пути можно выделить пять этапов (соответственно пять звезд качества).

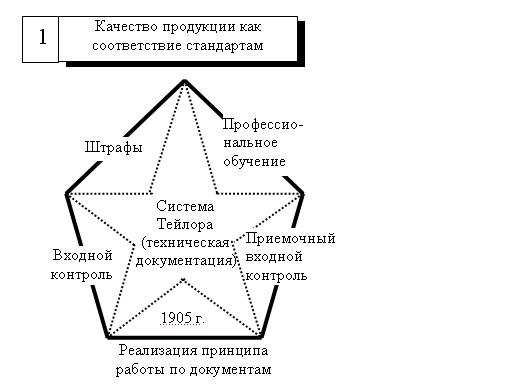

Первый этап – первая «звезда качества».

Принято считать, что разработанные (1905г.) Ф.У. Тейлором первые методы регулирования качества, основанные на выходном контроле качества продукции (когда продукция уже есть и её можно только принять или забраковать), легли в основу «первой» системы качества.

Основные подсистемы системы Тейлора (рисунок 13).

1. Техническая документация (конструкторская (чертеж с допусками на размеры, характеристики и параметры), технологическая и др.)

2. Входной контроль качества ресурсов.

3. Приемочный контроль качества готовой продукции.

4. Мотивации – штрафы за брак.

5. Профессиональное обучении.

Рисунок 13 - Модель системы качества Тейлора

В системе Тейлора «Качество продукции» - соответствие стандартам.

На втором этапе (1924-1950 гг.) в управлении качеством продукции внедряются статистические методы (В.Шухарт, Э. Деминг, И. Джуран).

Соответственно изменились и подсистемы СМК (рисунок 14):

1. Статистическое управление (функциями и процессами ЖЦП).

2. Статистический входной контроль.

3. Статистический приемочный контроль.

4. Мотивации – материальное стимулирование (премии за высокое качество и высокую производительность, штрафы – за брак).

5. Обучение статистическим методам.

Рисунок 14- Модель системы качества на основе статистических методов.

В этой системе «Качество продукции» - соответствие стандартам и стабильность процессов.

Третий этап – третья «звезда качества» (1951-1980 гг.).

В 1950-е годы была выдвинута концепция тотального (всеобщего) управления качеством – TQC – Total Quality Control). Автор этой концепции американский ученый А. Фейгенбаум. Долгое время использовалась в Японии (К. Исикава, Г. Тагути). При этом подчеркивалось, что в Японии используется не просто TQC, а TQSC, где S - Statistical (статистический) (рисунок 15).

На этом этапе:

1. Подсистема документированного организационного управления процессами ЖЦП, устанавливала ответственность и полномочия, а также взаимодействие в области качества всего руководства предприятия, а не только специалистов служб качества.

2. Входной контроль дополнился инспекцией и сертификацией ресурсов.

3. Приемочный выходной контроль дополнился инспекцией и аудитом (проверкой) потребителя.

4. Подсистемы мотивации смещается в сторону человеческого фактора, увеличение морального поощрения за внедрение TQC, наряду с материальными формами поощрения.

5. Большее внимание уделяется обучению персонала действиям в условиях TQC.

Рисунок 15 - Модель системы качества на основе ТQC

На этом этапе «качество продукции», «процессов», «деятельности» рассматривается с позиций соответствия рыночным требованиям.

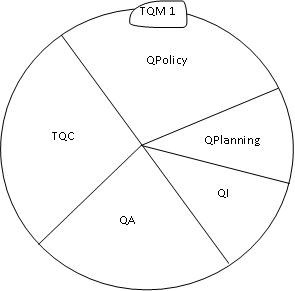

Четвертый этап – четвертая «звезда качества» (1970-1980 гг.).

В эти годы произошел переход от тотального управления качеством (TQC) к тотальному менеджменту (управлению) качества – TQM-1 (рисунок 16).

Рисунок 16 - Модель СМК на основе TQM-1

Появившиеся в эти годы стандарты ИСО 9000 (1987 г.) оказали существенное влияние на СМК.

Если TQC – это управление качеством с целью выполнения установленных требований, тo TQM 1 – этo еще и управление целями и самими требованиями. Обеспечение качества на этом этапе трактуется как система мер, обеспечивающая уверенность у потребителя в качестве продукции. Модель С.К. TQM 1 образуется дополнением в модель СМК TQC – элементов Р и А из цикла Деминга Р-D-С-А, а также элементов QP и QI (рисунок 17).

В TQM существенно возрастает роль человека и обучение персонала.

1я подсистема – тотальное управление процессами, функциями ЖЦП, целями, требованиями.

2я подсистема – сотрудничество с поставщиками ресурсами, плюс сертификат соответствия ISO 9000, плюс оценка поставщиков.

3я подсистема – сертификат на выпускаемую продукцию плюс аудит потребителя.

4я подсистема – мотивация – увлеченность людей работой, стремление достичь совершенства в своей работе + моральное и материальное стимулирование.

5я подсистема – тотальное непрерывное обучение TQM -1 и стандартам ISO 9000.

На этом этапе качество – это удовлетворение требований и потребностей потребителей и служащих.

Рисунок 17 - Основные составляющие TQM-1

TQC – Всеобщее управление качеством;

QA – Обеспечение качества (действие);

QPolicy – Политика качества;

QPIanning – Планирование качества;

QI – Улучшение качества.

Пятый этап – пятая «звезда качества» TQM-2.

1990-е годы – настоящее время.

Концепция TQM-2 – качество как удовлетворение требований и потребностей общества, владельцев (акционеров), потребителей и служащих.

На этом этапе разработаны и внедряются отраслевые стандарты (например, QS 9000 (1994 г. – требования к СМК для автомобильных компаний США)), усиливающие требования ISO 9001. Внедряются стандарты ISO 14000 (сертификация СМК на соответствие ISO 14000 не менее популярна, чем на соответствие ISO 9000). Внедрение ISO 14000 и QS 9000, а также методов оценки СМК по моделям Европейской премии по качеству – это главное содержание пятого этапа – пятой «звезды качества».

1я подсистема – TQM 2.

2я подсистема – взаимодействие плюс сертификаты QS 9000, ISO 14000, ISO 9000.

3я подсистема – сертификат QS 9000 плюс самооценка.

4я подсистема – мотивация к TQM -2 (не исключая моральное и материальное поощрение).

5я подсистема – тотальное непрерывное обучение TQM-2, ISO 9000, QS 9000, ISO 14000 (рисунок 18).

Рисунок 18 - Модель системы качества на основе TQM- 2

Вопрос 3.4 Краткая характеристика систем качества, применявшихся на предприятиях России во второй половине прошлого столетия (БИП, КАНАРСПИ, КСУКП и др.) [3.1, 4.2].

Ответ: В России элементы управления качеством со времени правления Ивана 4(Грозного), когда впервые были введены стандартные калибры – кружала - для измерения пушечных ядер.

Для этого периода характерны лишь стандартные решения.

Более широкое внедрение стандартов в производство с целью повышения качества продукции было осуществлено Петром I. По существу с этого периода берет начало отсчета русская промышленная стандартизация.

В это время с целью повышения качества продукции внедрялись элементы стандартизации и взаимозаменяемости на российских предприятиях, особенно- оружейных (указ Петра I о качестве (11.01.1723, тульская оружейная фабрика)).

Развитие промышленности и транспорта в России в конце 19 начале 20 веков привело к резкому расширению работ по стандартизации.

Оценка качества продукции в это время (по существу система Тейлора) – соответствие продукции НТД на нее, контроль качества готовой продукции.

Вопросам стандартизации много внимания уделялось и в Советской России с первых и до последних лет ее существования.

Надо отметить, что контроль качества готовой продукции, позволяющий сравнительно быстро предотвратить поставку некачественной продукции, решал по существу проблемы потребителей, но не производителей, у которых при увеличении «брака» - за счет усиления контроля - уменьшались прибыли (увеличение расходов на переделку брака, - увеличение цены товара, снижение конкурентоспособности и прочее).

Системный подход к управлению качеством, главная цель которого становится накопление данных для совершенствования процессов производства, позволяет добиваться более эффективных результатов.

За рубежом примером обеспечения качества с представлениями общего менеджмента на основе системного подхода может считаться система ZD (Ноль дефектов).

В России эта тенденция отчетливо проявилась в с аратовской системе БИП -бездефектное изготовление продукциии сдаче ее ОТК с первого предъявления (1955 г.).

Принцип БИП заключался в том, что при сдаче продукции контролеру ОТК, учитывался процент (%) качественной продукции, сданной с первого предъявления, в зависимости от которого устанавливался уровень морального и материального поощрения работника.

Система БИП была усовершенствованна в системе СБТ – системе бездефектного труда, позволявшей учитывать не только процент сдачи продукции с первого предъявления, но также ритмичность и культуру производства работника.

Главный недостаток этих систем – они распространялись (позволяли оценить качество работы – через количественный показатель - процент) только основных рабочих цехов основного производства. Других участников производства, от которых также завесило качество продукции, тем более работников на стадиях проектирования изделий, эти системы не охватывали.

В 1957-58 гг. на предприятиях г. Горького (ныне Н.Новгород) появилась система КАНАРСПИ – качество, надежность, ресурс с первого изделия.

Характерным для данной системы управления качеством было то, что она вышла за рамки основного производства и распространялась на многие виды работ на стадиях исследования, проектирования, эксплуатации.

В 1963-64 гг. на Ярославском моторном заводе была разработана и внедрена система НОРМ – научная организация работ (труда) по увеличению моторесурса выпускаемых двигателей.

В этой системе был учтен опыт систем БИП и КАНАРСПИ и был внедрен новый элемент – управление связями между потребителями изделий и проектировщиками.

В основе этой системы был положен принцип последовательного и систематического контроля уровня моторесурса и периодического его повышения, повышения надежности (в основном, долговечности: ресурса, срока службы деталей и узлов, от которых в первую очередь зависел моторесурс) С внедрением системы НОРМ подняли моточасы до первого капремонта – подняли с 4000 час до 10000 час. Гарантия увеличилась на 70 %; запчастей уменьшилось на 20%.

В 1975 г. на предприятиях Львовской области была разработана и внедрена более эффективная и действенная система КСУКП – комплексная система управления качеством продукции.

Основная цель этой системы – создание продукции, соответствующей лучшим мировым аналогам и достижениям науки и техники. Главная цель КСУКП была определена как «обеспечение постоянного роста качества и технического уровня выпускаемой продукции в соответствии с плановыми заданиями, запросами потребителей и требованиями стандартов».

В этой системе были выделены важнейшие принципы новых, на тот период времени, подходов к качеству. Были сформулированы основные положения КСУКП и найдена достаточно эффективная форма претворения их в жизнь - стандарты предприятия – СТП.

В 1978 г. Госстандарт СССР разработал и утвердил систему основных функций управления качеством продукции. Правительство страны своим постановлением (конец 70-х годов) обязывало предприятия страны разрабатывать и внедрять КСУКП.

С внедрением на предприятиях КСУКП получили развитие метрологическое обеспечение производства, многоступенчатый анализ дефектов и статистический контроль качества. Были разработаны программы качества, в ВУЗах были введены дисциплины по стандартизации и сертификации и многое другое, что сейчас находит отражение в СМК ИСО.

Под КСУКП понималась взаимосвязь и взаимодействие управляющих органов и объектов управления, взаимодействующих с помощью материально-технических и информационных средств (при управлении качеством на уровне объединения и предприятия).

В отличии от прежних систем УКП КСУКП имела многоуровневую структуру и охватывала все подразделения и службы предприятия, участвующие в управлении проектированием, производстве продукции на всех стадиях ее жизненного цикла и эксплуатации.

Объектами управления являлись – продукция, персонал, процессы. Высокий уровень качества процессов и персонала рассматривался как необходимое условие получения качественной продукции.

КСУКП органически входило в систему управления производством, строилась в полном соответствии с ее структурой, как функциональная подсистема.

Принципы функционирования КСУКП можно представить в виде схемы (рисунок 19).

|

|

Рисунок 19 - Схематическое представление принципов функционирования КСУКП

Эффективность внедрения КСУКП оценивалась прежде по обобщающим показателям качества, позволяющим сравнивать деятельность по управлению качеством на различных предприятиях, а также прослеживать динамику достигнутых результатов за ряд лет. Одной из важнейших групп показателей, характеризующих деятельность предприятий в рамках КСУКП – были показатели, отражающие результаты госатестации продукции, высшая категория качества, Гос. Знак качества.

Несмотря на ряд достоинств, и существенных преимуществ по сравнению с зарубежными аналогами СМК, КСУКП не имела достаточного эффекта и не дала ожидаемого от нее результата. Это объясняется теми условиями и временем, в которых КСУКП разрабатывалась и внедрялась. Разработка и внедрение КСУКП, чаще всего выполнялись по команде сверху, приказным порядком и, как правило, с недостаточным материально – техническим обеспечением. Кроме того, плановая система и отсутствие конкуренции производителей снижало заинтересованность организации во внедрения СМК.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 2310; Нарушение авторских прав?; Мы поможем в написании вашей работы!