КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Типовые механизмы металлорежущих станков. 2 страница

|

|

|

|

Критериями оценки механических передач являются следующие показатели.

Первый критерий заключается в том, что во избежание лишнего прижатия фрикционных тел отношение окружной силы Р в месте контакта к нормальной силе Q, действующей на подвижное фрикционное тело от механизма нажатия, на всем диапазоне регулирования должно оставаться постоянной величиной, т. е. Р: Q = К = const. Таким образом, Q должна быть функцией двух параметров: передаваемой мощности и передаточного отношения вариаторов. Построить такое нажимное устройство очень трудно. Поэтому во многих бесступенчатых передачах имеет место излишнее прижатие. В отдельных вариаторах оно достигает 350 - 400% и даже больше. В отдельных зонах регулирования оно вызывает значительные перенапряжения фрикционных тел, что способствует повышенному их износу и разрушению.

Вторым критерием оценки является величина наибольшего геометрического скольжения в контакте фрикционных тел. Их работы в общем случае можно рассматривать как качение двух конусов с несовпадающими вершинами. Качение двух тел вращения, соприкасающихся по линии, возможно без скольжения только в случае, когда оба тела являются частями конусов с совпадающими вершинами. У большинства схем это условие или вовсе не выполняется, или имеет место в одной или двух точках диапазона регулирования. И, наконец, последними критериями оценки фрикционных схем бесступенчатых передач являются относительные потери в контакте и геометрической КПД передачи. Оба последних показателя связаны с двумя первыми. По виду контакта фрикционных тел механические бесступенчатые передачи могут быть разбиты на две самостоятельные группы: передачи с гибкой связью и передачи непосредственного касания.

|

|

|

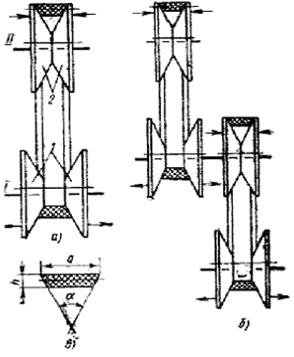

6.1. Вариаторы с раздвижными шкивами и клиновидным ремнем.

Передачи применяют с широким клиновидным ремнем и со стандартным ремнем (рис.1). Конусы 1 и 2 перемещаются по шлицам валов I и II. При сближении конусов 1конусы 2 раздвигаются, изменяя радиус контакта и, следовательно, передаточное отношение передачи. Привод отличается высоким КПД, бесшумностью работы, простотой конструкции и, следовательно, надежностью эксплуатации. Вариаторы выполняются с двумя дисками (рис. 1, а) и реже - с четырьмя (рис. 1, б). Передачи с широким ремнем (ширина α = 12,7 - 70 мм; толщина h = 7,9 - 20 мм, α = 24 — 34º, рис. 1, в) часто используются для мощностей до 8 кВт; диапазон регулирования до D=6. Передача является теоретически разработанной и практически освоенной. Основным недостатком передачи является непостоянство длины клиновидного ремня, меняющееся с изменением передаточного отношения. Это вызывает необходимость введения специальных устройств, которые при передаче мощности двумя и большим количеством ремней делают передачу громоздкой. К другим недостаткам схемы следует отнести значительную неустойчивость передаточного отношения при изменении передаваемой нагрузки (потеря частоты вращения до 14-16%). Передачи данного типа могут быть успешно использованы лишь при отсутствии жестких требований к размерам, а также в случае допустимости повышенного проскальзывания.

Рис.1: Вариаторы с раздвижными шкивами и клиновидным ремнем.

Вариаторы с раздвижными шкивами и стандартным клиновидным ремнем выполняются по тем же схемам. Передаваемая мощность ограничивается величиной допускаемой растягивающей силы на ремень и составляет до 2,5 кВт. Диапазон регулирования в одноступенчатой передаче составляет до D = 1,5. При наличии нескольких последовательно работающих передач диапазон может быть расширен, но вместе с этим конструкция привода усложняется, и КПД значительно снижается.

|

|

|

Передаваемая мощность может быть увеличена применением нескольких параллельно работающих ремней. У регулируемых клиноременных передач диаметр шкива меняется, а, следовательно, изменяется и угол профиля.

Поэтому раздвижные диски, имеющие конические поверхности с прямолинейной образующей, не обеспечивают полного прилегания боковой поверхности ремня к шкиву при различных его положениях. Замена конической поверхности с прямой образующей криволинейной свободна от указанного недостатка, приводит к усложнению и повышению стоимости передачи. Поэтому попытки придать дискам криволинейную форму распространения не получили.

Для обеспечения долговечности при работе ремня на наименьшем диаметре конусные диски приходится выполнять значительных диаметров (до 150 мм). Применение ремня с выемками на внутренней его поверхности позволяет уменьшить минимальный рабочий диаметр шкивов и межцентровое расстояние между ними.

Ограниченное применение передач рассмотренного типа в приводах станков объясняется малым диапазоном регулирования и относительно большими размерами. КПД передачи при одном ремне равен приблизительно 0,9 и уменьшается при передаче движения несколькими ремнями; срок службы ремня составляет до 600 ч.

6.2. Вариатор с раздвижными шкивами и стальным промежуточным кольцом.

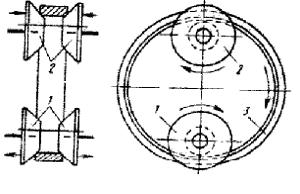

Рис.2: Бесступенчатый вариатор с раздвижными шкивами и промежуточным кольцом.

На том же принципе регулирования скорости основан механизм, представленный на рис. 2. Между коническими шкивами 1 и 2 установлено жесткое звено — кольцо 3. Здесь передаточное отношение меняют одновременным изменением осевого расстояния между шкивами. Особенностью этой передачи является возможность обеспечения автоматического сжатия фрикционных элементов самозатягиванием стального кольца 3 в зависимости от передаваемого крутящего момента. Поэтому механизмом для изменения осевого расстояния между шкивами снабжается обычно ведущая пара шкивов. Ведомые же шкивы в осевом направлении делают свободными. В качестве материалов для конусов и кольца применяют сталь ШХ15 с закалкой до твердости HRC 62-65. Передача работает в масляной ванне.

|

|

|

Вариатор изготовляют мощностью 0,3-8 кВт; чаще всего до 3 кВт, диапазон его регулирования до D= 10. Вариатор допускает как редукцию, так и увеличение частоты вращения. Используется вариатор как в приводе главного движения, так и, главным образом, в приводе подачи ряда станков. Большим недостатком передачи является неблагоприятный закон распределения скорости на площади касания, что вызывает увеличенное геометрическое скольжение и снижение КПД до 0,7 — 0,8.

6.3. Торовой вариатор

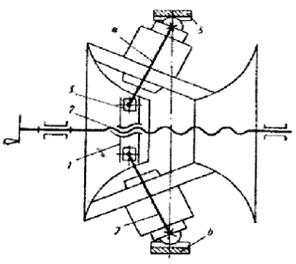

Рис.3: Принципиальные схемы вариаторов В.А. Светозарова (а) и Ф. В. Костикова (б)

Торовой вариатор является фрикционной передачей, состоящей из шкивов 1, 2 (рис. 3, а) и промежуточных роликов 3 (на схеме показан один ролик). Рабочие поверхности шкивов образованы вращением вокруг оси I-I дуг α-b и с-d радиуса R, описанных из точки О, удаленной от оси вращения на расстояние Н. Промежуточный ролик в местах контакта выполняется по шаровой поверхности того же радиуса R. Он вращается вокруг оси, проходящей через точку О, и при регулировании частоты вращения может занимать любое положение в пределах угла γ. Если принять шкив 1 за ведущий, а шкив 2 за ведомый, то при положении ролика В будет наименьшая частота вращения, а при положении А- наибольшая. Для того чтобы вариатор работал, необходимо, чтобы в местах контакта торовых шкивов 1 и 2 с роликом 3 была сила трения, достаточная для передачи требуемого крутящего момента. Этого достигают прижатием названных деталей. Фрикционный элемент с криволинейной образующей можно рассматривать как конус с переменным углом при вершине. Качение двух тел вращения, соприкасающихся по линии, возможно без скольжения только в случае, когда они являются частями конусов с совпадающими вершинами. У большинства схем фрикционных передач это условие не выполняется.

Даже при незначительных нарушениях взаимного расположения фрикционных тел между ними появляются неплотности прилегания, из-за чего линейный контакт между фрикционными телами преобразуется в точечный. Значительно (против расчетного) увеличиваются контактные напряжения, и в результате интенсивного износа фрикционных деталей вариатор преждевременно утрачивает работоспособность.

|

|

|

Весьма существенным в работе передачи является способ прижатия фрикционных поверхностей. Способ, предложенный В.А. Светозаровым, заключается в том, что точка О (рис. З, а) остается неподвижной, а торовые шкивы 1 и 2 сближаются навстречу один к другому силами N. Данная схема использована во всех вариаторах этого типа при наличии высоких контактных давлений и работает как всухую, так и со смазкой.

Недостатком ее является нарушение линейности контакта даже при незначительном износе промежуточных роликов. В связи с этим резко возрастает геометрическое скольжение, и первоначальный линейный контакт преобразуется в точечный.

Второй способ прижатия предложен Ф.В. Костиковым. Торовые шкивы 1 и 2 (рис. 3, б) лишены осевой подвижности и постоянно установлены так, что образующие их рабочие поверхности всегда вписываются в окружность радиуса R, описанную из центра О. Промежуточные ролики 3 могут перемещаться вдоль собственных осей вращения и под действием сил N от нажимных механизмов прижимаются к рабочим поверхностям торовых шкивов. При этой системе нажатия основная геометрия торовой передачи остается неизменной независимо от износа материала роликов.

Если фрикционные тела прижимать путем перемещения роликов вдоль осей их вращения, вариатор получает следующие положительные качества: линейный контакт между торовыми шкивами и промежуточным роликом сохраняется; появляется независимость распределения удельного давления на линии контакта от передаточных отношений, осуществляемого вариатором; создаются условия равной загрузки фрикционных тел, в результате чего сохраняется работоспособность вариатора при значительном износе роликов.

Рис. 4. Схема торового вариатора

Передаточное отношение вариатора изменяется путем перемещения рычагов 4 и 7 (рис. 4). С помощью винта 2 вдоль вариатора перемещаются направляющие 1, в которые заходят ползуны 3, шарнирно связанные с рычагами 4 и 7. При повороте рамки сферические толкатели роликов упираются в клиновые поверхности 5 и 6.

Рабочая часть роликов изготовляется из асбосмоляной термореактивной пластмассы - ретинакса ФК-16Л (ТУ 263-60 ВНИИАТИ). Этот материал имеет при работе всухую хорошие фрикционные свойства, теплостойкость и долговечность. Износ тороидных шкивов незначителен, поэтому достаточно их изготовлять из стали Ст5 с улучшенной твердостью до HRС 28 - 32.

6.4. Кулачковые механизмы

В приводах подач автоматических и полуавтоматических станков широко применяют кулачковые механизмы. Кулачки могут быть связаны с подвижным рабочим органом непосредственно (рис. 1) или через промежуточную передачу.

Перемещение рабочего органа для передачи, изображенной на рис.1, i= ∆Rθ,

где θ - угол поворота в рад;

∆R - величина подъема кривой, профилирующей кулачок (в мм), при повороте его на 1 рад.

Профиль кулачков зависит от принятого закона движения исполнительного органа. Рабочие участки профиля, осуществляющего равномерное перемещение ведомого звена (например, движение подачи), очерчивают по спирали Архимеда. Работоспособность кулачкового механизма зависит от ряда принятых параметров, главнейшим из которых является угол давления.

Рассмотрим элементарный механизм, состоящий из кулачка и сопряженного с ним толкателя, получающего прямолинейное перемещение в цилиндрических опорах. Допустим, что центр вращения кулачка лежит на продолжении оси 00. Пусть Р — сила, которую должен

преодолеть кулачковый механизм. В процессе работы в точке контакта кулачка и толкателя возникает сила, направление которой отклоняется от нормали на угол трения φ1. Разлагаем эту силу на

Рис. 1. Кулачковый механизм

две составляющие – P0 и Pk. Первая представляет собой окружную силу на кулачке, а вторая преодолевает силу Р и силу трения F, возникающую в направляющих толкателя. Под действием силы Р0 в опорах толкателя возникают реакции R1 и R2 и силы трения F1 и F2. Если φ2 - угол трения, то величина силы трения

F = F1 + F2 =R1 tgφ2 + R2 tgφ2 = (R1 + R2) tgφ2 = P0 tgφ2

Вертикальная составляющая

P = P + F1 + F2 = P + P0 tgφ2 = P0 ctg (θ + φ1)

Отсюда потребная окружная сила на кулачке

| P0= | P _______ P0 ctg (θ + φ1) - tgφ2 | H |

Угол θ между касательной к профилю кулачка и нормалью к оси толкателя называют углом давления. При больших значениях θ окружная сила согласно уравнению (P0) может достичь настолько большой величины, что возникающие под его действием реакции R1 и R2 и силы трения в опорах толкателя F1 и F2 окажутся непреодолимыми даже при незначительной силе P. Как говорят, в этом случае может произойти «заклинивание» кулачкового механизма. Во избежание этого явления угол θ должен быть ограничен в определенных пределах.

Работоспособность кулачкового механизма характеризуется коэффициентом надежности

| Kн = | tg θд, tg θ |

где θд - угол давления, при котором происходит заклинивание.

Из схемы действия сил и выражения (P0) следует

| N = | _P0____ Sin (θ + φ1) | = | ____________P___________ Cos(θ+ φ1)- Sin (θ + φ1)tg φ2 |

После преобразований получим

| N P | = | ___________1____________ Cos(θ+ φ1)- Sin (θ + φ1)tg φ2 | = | ___Cos φ2_____ Cos(θ + φ1 + φ2) |

Это отношение называют коэффициентом возрастания сил. Профессор Г. А. Шаумян установил функциональную зависимость между ε и Кн, где ε – коэффициент возрастания сил.

Рис. 2. Номограмма для расчета кулачковых механизмов

и показал, что она в достаточной степени характеризует работу кулачкового механизма. На основе выведенной зависимости ε =f (Кн) им предложена номограмма (рис. 2), позволяющая по заданной сумме коэффициентов f1= tgφ1 и f2= tgφ2 найти оптимальное значение коэффициента надежности Кн и угла давления θ.

Пусть, например, f1 + f2 = 0,25, тогда по номограмме (см. штриховые линии) находим:

θ = 35º, ε = 1,47 и Кн = 5,9. Если приняты другие схемы кулачкового механизма, то вместо f1 и f2 принимают f1п и f2п - приведенные коэффициенты трения. Например, если вместо толкателя в контакте с кулачком будет находиться ролик, то

| f1п | = | f1 | dp _, Dp |

где dp и Dp –диаметры соответственно цапфы ролика. Значение f2п для передачи (рис. 1) равно f2.

Механизмы с цилиндрическим кулачком подобны винтовой передаче. Кулачок имеет винтовую рабочую поверхность. В контакте с ней находится ролик, который непосредственно связан с ведомым элементом или с промежуточной передачей, например, в виде рычага. Величину скорости движения рабочего органа можно регулировать путем изменения частоты вращения кулачка или угла подъема рабочей поверхности.

6.5. Механизмы для осуществления периодических движений.

Для осуществления периодических вращений валов в станкостроении используют в основном храповые и мальтийские механизмы. Первые применяют в тех случаях, когда необходимо осуществлять прерывистые движения рабочих органов в течение коротких промежутков времени.

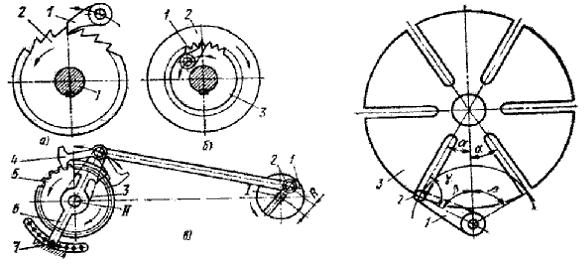

Рис.1,2,3. Механизмы для осуществления Рис. 4. Схема мальтийского

прерывистых движений механизма

На рис.1, а) показана схема храпового механизма с наружным зацеплением. Собачка 1, получая качательное движение, захватывает зубья храпового колеса 2 и поворачивает его вокруг оси вала 1 в одном направлении. Возвращаясь в исходное положение, собачка проскальзывает по зубьям и последние остаются в покое. Схема храпового механизма с внутренним зацеплением показана на рис. 2.

Качательные движения в храповых механизмах чаще всего осуществляются с помощью кривошипно-шатунной передачи (рис. 3). На ведущий вал I, непрерывно вращающийся с определенной скоростью от привода станка, насажен диск 1 с кривошипным пальцем 2. При вращении диска шатун качает рычаг 3, с установленной на нем собачкой 4 вокруг оси вала II. Величину угла качения рычага 3 можно регулировать, перемещая палец 2 по радиальному пазу на заданное расстояние R. Угол поворота храпового колеса 5 можно регулировать с помощью щитка 6, перекрывающего на пути качания собачки несколько зубьев храпового колеса. Фиксирование щитка в нужном положении, при котором будет перекрыто необходимое число зубьев, осуществляется с помощью штифта 7.

Для периодического поворота валов на заданный угол применяют мальтийский механизм (рис. 4). Он состоит из кривошипа 1 с цевкой 2 на конце и диска 3, имеющего радиальные пазы. Кривошип вращается непрерывно. В определенный момент цевка входит в паз и, повернувшись на угол 2 вместе с диском 3, выходит из него. Диск 3 останавливается до попадания цевки 2 в следующий паз. Условия безударной работы требуют, чтобы скорость цевки при заходе ее в паз совпадала с направлением последнего. Это возможно, если угол

| γ = | _π_. |

Угол поворота диска

| 2α = | _2π_, z |

где z - число пазов.

Угол рабочего поворота кривошипа 2β = π - 2α. Подставляя в это равенство значение 2α, получим:

| 2β | = | π - | 2 π z | = | π (z – 2) z |

Если n - частота вращения кривошипа (об/с); Т - время (с) поворота диска на угол 2α, а кривошипа - на угол 2β, то вал кривошипа поворачивается на угол 2π за 1/n с, на угол 2β – за

| T | = | 2 β 2π | 1 n |

с.

Отсюда частота вращения кривошипа

| n | = | β_ πT |

об/с.

Подставляя значение β,определяем количество пазов в диске

| n | = | z-2 2zT |

.

В большинстве случаев z = 4 - 6. В практике нередки случаи, когда вместо кривошипа 1 устанавливают диск с двумя и более цевками 2. В результате этого, за один оборот ведущего звена, диск 3 сделает столько периодических поворотов, сколько цевок будет участвовать в работе.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 738; Нарушение авторских прав?; Мы поможем в написании вашей работы!