КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Системи подачі шихтових матеріалів

|

|

|

|

На сучасних вітчизняних доменних печах бункерні естакади, до складу яких входять бункера з залізовмісною сировиною, коксом і добавками, виконані одно- і дворядними. Однорядне розташування бункерів обумовлено, головним чином, необхідністю збереження загальної схеми доставки матеріалів залізничним транспортом. На нових металургійних заводах (Череповецькому, Західносибірських, Карагандинському) все більше застосування знаходить дворядне розташування бункерів.

Бункера виконуються залізобетонними, сталевими або змішаної конструкції прямокутного перерізу. Необхідно відзначити, що особливістю зарубіжних бункерних, естакад, наприклад японських, є застосування бункерів круглого перерізу. Це значно покращує сход матеріалів з бункерів при їх розвантаженні в порівнянні з прямокутними. Для захисту від стирання внутрішні стінки рудних бункерів футерують рейками, а коксових – плитками з литого каменю діабада.

У нижній частині бункерів є отвори для видачі шихтових матеріалів, швидкість закінчення яких регулюється затворами шиберного типу.

Над завантажувальними отворами бункерів встановлені металеві грати з отворами 200х400 мм для попередження попадання в них великих предметів, а також рейкові шляхи чи галереї для транспортних машин, якими здійснюється подача шихтових матеріалів у бункери. В даний час розрізняють системи транспортування: матеріалів з машинами періодичної, безперервної дії та комбінованої.

Машини періодичної дії в цих схемах представлені рудними і коксовими перевантажувальними вагонами. В останні роки все більшого поширення набувають системи завантаження з машинами безперервної дії – конвеєрами, що викликано необхідністю збільшення продуктивності, повної автоматизації роботи систем шихтоподачі, а також у зв'язку зі зменшенням числа компонентів шихти.

|

|

|

Така система застосовується, наприклад, на доменній печі об'ємом 2700 м3 (рис. 34) Череповецького металургійного заводу (ЧерМЗ), де бункерна естакада взагалі не має залізничного в'їзду. Постачання доменної печі коксом від сортування коксохімічного виробництва здійснюється стрічковими конвеєрами 1 і 2. На бункерної естакаді є розвантажувальні шляхи, по яких пересуваються реверсивний конвеєр 4 для завантаження коксових бункерів, конвеєр 5 добавок та агломерату і конвеєри 6 агломерату.

Конвеєром 5 у разі потреби можна завантажувати кокс. В цьому випадку перевантаження коксу з конвеєра 2 на конвеєр 5 здійснюється за допомогою тічки 7 з перекидним шибером. Завантаження доменної печі агломератом здійснюється стрічковими конвеєрами 8 і 9, а на ділянці від аглофабрики 11 до бункерної естакади пластинчастими конвеєрами 10. Застосування в системі завантаження пластинчастих конвеєрів обумовлено в основному високою температурою (більше 100°С) залізомісткої частини шихти.

У деяких нових доменних цехах для завантаження шихтових матеріалів у бункери естакади використовуються як конвеєрний, так і залізничний транспорт. Характерною в цьому відношенні є система завантаження бункерів Криворізького металургійного заводу (КМЗ) доменної печі об'ємом 5000 м3, де завантаження коксу і окатишів в бункери здійснюється вагонами, а агломерату – як вагонами, так і стрічковими конвеєрами. На відміну від цієї системи на доменної печі об'ємом 2000 м3 Новолипецького металургійного заводу (НЛМЗ) завантаження коксу в бункери здійснюється залізничними вагонами та конвеєрами, а агломерату та окатишів – тільки конвеєрами.

На доменній печі об'ємом 3200 м3 цього ж заводу з конвеєрною подачею шихти на колошник шихтові матеріали подаються вагонами в спеціальний приймальний пристрій 1 (рис. 34, 35), який обладнаний підземними бункерами з віброживильниками.

|

|

|

Рис. 34. Схема транспортування шихтових матеріалів у бункери

бункерної естакади доменної печі об'ємом 2700 м3 ЧерМЗ

Рис. 35. Схема транспортування шихтових матеріалів у бункери

бункерної естакади доменної печі об'ємом 3200 м3 НЛМЗ

Шихта з приймального пристрою транспортується конвеєрами 2 – 5 на реверсивні конвеєри 6 і 7, які можуть подавати матеріал на реверсивні конвеєри 8, 9,10 і 8 10, 11. Крім того, реверсивні конвеєри 6 і 7 можуть подавати матеріал безпосередньо в бункера бункерної естакади 12.

Обидві конвеєрні лінії 2, 4 і 3, 5 працюють одночасно. При цьому, по першій лінії подається агломерат і окатиші, а по другій кокс і добавки. Можлива подача всіх матеріалів з однією конвеєрної лінії (друга на профілактиці).

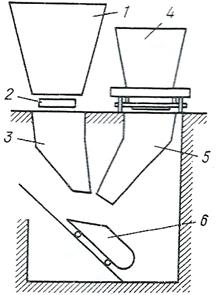

Дозування шихтових матеріалів та транспортування їх до скіпа за допомогою вагон-вагів являє собою просту і дуже поширену систему (рис. 36). В основному така система використовується на печах малого обсягу (менше 2000 м3), але за кордоном є приклади застосування вагон-вагів і на печах великого обсягу.

Рис. 36. Схема завантаження печі із застосуванням вагон-вагів

Набір і зважування залізовмісної частини шихти і добавок, здійснюється вагон-вагами, які завантажують скіп 6 через тічку 5. Кокс з бункера 1 транспортується в вагову воронку 3 грохотом 2, який відсіває дрібні фракції. Зважений в воронці кокс подається в скіп.

Управління вагон-вагами здійснюється машиністом. На вітчизняних доменних печах застосовуються вагон-ваги вантажопідйомністю 25 і 40 т. На доменних печах об'ємом понад 1386 м застосовуються вагон-ваги вантажопідйомністю 40 т.

Вимоги до продуктивності вагон-вагів зводяться до наступного: цикл роботи вагон-вагів повинен бути коротшим за цикл роботи скіпового підйомника з підйому однієї подачі. Однак у багатьох випадках робота вагон-ваг не задовольняє цій вимозі. На одній з доменних печей заводу «Запоріжсталь», де система шихтоподачі оснащена вагон-вагами, були записані циклограмми роботи устаткування, на яких відзначалися затримки (близько 6 с) у завантаженні скіпа через несвоєчасний прихід вагон-вагів до скіпової ями.

|

|

|

Зменшення циклу роботи вагон-ваг може бути досягнуто, як за рахунок скорочення числа компонентів шихти і зниження тривалості операцій, так і за рахунок більш раціональної організації роботи вагон-вагів, що враховує вид програми завантаження печі і розподіл матеріалів по бункерах шихтоподачі. Експериментальні дослідження роботи вагон-вагів вантажопідйомністю 40 т на доменній печі КМЗ показали, що, крім того, є резерви швидкохідності і у самих вагон-вагів, тому що вони не завжди працюють у форсованому режимі і часто їх швидкості нижче допустимих значень.

Вперше в СРСР конвеєрна система подачі шихтових матеріалів до скіпа була застосована на одній з доменних печей Магнітогорського металургійного заводу під час її реконструкції. В цій системі (рис. 37) гарячий агломерат з температурою 500-600°С, вапняк, кварцит і динас розміщуються в бункерах, розташованих двома рядами. Бункера одного ряду призначені для агломерату, а бункера іншого для добавок. З одного боку печі розташовуються робочі бункера, з іншого резервні.

Подача матеріалів з бункерів до скіпа здійснюється двома парами конвеєрів: пластинчастими 1, 2 і стрічковими 3, 4. Добавки і агломерат подаються за допомогою електровібраційних живильників 10 – 13 на відповідні конвеєри (добавки дозуються у вагових воронках 7 і 8), які доставляють матеріали в рудні вагові воронки 6, розташовані під скіповою ямою. Надходження матеріалу в одну з воронок здійснюється за допомогою перекидного лотка 14. Добавки надходять в рудні вагові воронки після зважування агломерату, а кокс транспортується грохотами 9 у вагові воронки 5.

Рис. 37. Система шихтоподачі доменної печі ММК

У 1960 році на КМЗ була задута доменна піч об'ємом 2000 м3, обладнана системою шихтоподачи з конвеєрним завантаженням матеріалу в скіпи (рис. 38). Ця система виявилася досить складною: подача агломерату та добавок від бункерів до скіпа через численні проміжні механізми та пристрої здійснюється за допомогою чотирьох конвеєрів. Крім того, передбачена система доважування агломерату для підвищення точності дозування, а також проміжні бункера добавок для одночасної їх подачі з агломератом в скіпи.

|

|

|

Рис. 38. Система шихтоподачі доменної печі об'ємом 2000 м3 КМЗ

Кокс в цій системі надходить в скіпи за схемою: бункер коксу – грохот – вагові воронки – скіп. На наступних печах обсягом 2000 м3 відмовилися від живильників доважування агломерату, проміжних бункерів добавок, від конвеєрів добавок та ін.

На доменній пічці, задутій у 1962 році, система шихтоподачі більш раціональна (див. рис. 38). Тут агломерат грохотами подається па пластинчастий конвеєр 11(12). На цей же конвеєр одночасно з агломератом подаються і добавки, попередньо зважені в воронках 5-10. Ці матеріали через розподільний потік 15 потрапляють у вагові воронки 3(4) і далі в скіп. Подача коксу і евакуація дрібниці шихтових матеріалів проводиться за звичайною схемою: бункера коксу – грохоти – вагові воронки 1(2) – скіпи. Евакуації дрібниці агломерату здійснюється за допомогою конвеєрів 13(14).

У 1967 році з КМЗ була задута доменна піч об'ємом 2700 м3, система шихтоподачи якої дещо відрізняється від вищенаведеної. Тут зменшено число бункерів агломерату з 12 до 10, а отже, і число грохотів, збільшено в два рази число вагових воронок добавок при тому ж числі бункерів.

Аналогічну систему шихтоподачі має доменна піч об'ємом 2700 м3 НТМК. Близьку до розглянутої схеми має також і система шихтоподачі доменної печі об'ємом 3000 м3 Західносибірського металургійного заводу (ЗСМЗ). За кордоном на сучасних доменних печах системи шихтоподачі характеризуються груповим розташуванням бункерів і устаткування. Це пов'язано з тим, що шихтові матеріали з бункерів транспортуються конвеєрами у відповідну вагову воронку.

Як приклад можна привести систему шихтоподачі доменної печі "Amanda" об'ємом 2032 м3 заводу фірми "Armco Steel" (США), побудованої за проектом фірми "Mackey" (рис. 39). Тут шихтові матеріали подаються на конвеєри, які транспортують їх у вагові воронки 10. Добавки дозуються неточними вагами 11 і подаються конвеєрами в вагову воронку добавок, де проводиться підсумовування різних видів добавок. З вагових воронок матеріали надходили на стрічкові ваги 12, 13 і далі в скіпи.

Рис. 39. Схема шихтоподачі доменної печі "Amanda" об'ємом 2032 м3:

1 – бункера окатишів; 2,3 – бункера вапняку; 4 – бункера агломерату і руди;

5 – бункера окатишів і руди: 6,7 – бункера коксу; 8 – бункера добавок;

9 – бункер скрапу; 10 – вагові воронки; 11-13 – стрічкові ваги; 14 – скіп.

Відомий інтерес представляє система, обладнана центральними бункерами агломерату, яка спроектована Ленгіпромезом для Череповецького металургійного заводу (рис. 40).

Рис. 40. Система шихтоподачі доменної печі об'ємом 2700 м3 ЧерМЗ:

1,2 – вагові воронки коксу; 3,4 – вагові воронки агломерату; 5,6 – конвеєри агломерата;

7,8 – конвеєри дрібниці; 9,10 – скіпи; 11,12 – грохоти агломерату; 13,14 – грохоти коксу; 15 – бічні бункера агломерату; 16 – бункера добавок; 17 – центральні бункера агломерату; 18 – бункера коксу

З кожного боку цієї печі розташовано по одному коксовому бункеру, по два центральних і по чотири бічних бункера залізовмісній частини шихти і по три бункера добавок. На відміну від системи шихтоподачі доменної печі об'ємом 2700 м3 КМЗ, ця система має три вантажопотіка: трасу дозування коксу, трасу дозування агломерату з вентральних бункерів і трасу дозування агломерату та добавок з бічних бункерів.

Система з центральними бункерами агломерату застосована також на доменній печі Карагандинського металургійного заводу (КарМК). Принципова відмінність цієї схеми від системи шихтоподачі печі ЧерМЗ (див. рис. 40) складається в тому, що стрічкові конвеєри можуть подати з бічних бункерів агломерат, або агломерат з добавками, або тільки добавки в проміжні бункери і далі в скіпи. Дозування в цьому випадку проводиться у вагових воронках, розташованих між бічними бункерами і конвеєрами.

Подальший розвиток система з безпосередньою видачею матеріалів з центральних бункерів у вагові воронки отримала на доменної печі об'ємом 3200 м3 НЛМЗ (рис. 41). Проект шихтоподачі виконаний липецькою філією ГІПРОМЕЗ. Комплекс обладнання шихтоподач складається з двох груп механізмів, розташованих по обидві сторони від осі печі. Піч має два похилих моста, по кожному з яких рухається скіп, що приводиться в рух лебідкою, загальною для обох скіпів.

Рис. 41. Система шихтоподачі доменної печі об'ємом 3200 м3 НЛМЗ

Кожна група механізмів обслуговує один скіп, подача коксу здійснюється з двох бункерів коксу, грохотами 5(6) на зграйні конвеєри 1,3 (2,4) і після зважування у вагових воронках 9(10) за тічкою 11(12) кокс надходить в скіпи 30. Агломерат з центральних бункерів подається у вагові воронки 18(19) грохотами 13(14) і по тічкам 20,21 в скіпи 30. З бічних бункерів агломерат у вагові воронки 18(19) транспортується грохотами 15 і далі конвеєрами 16(17). Добавки живильниками 24(25) конвеєрами 26(27) подаються у вагові воронки 28(29) і після зважування транспортуються конвеєрами 16(17) у вагові воронки агломерату 18(19). Коксовий дріб'язок і дрібниця агломерату транспортується конвеєрами 7(8) та 22(23) на збірні конвеєри і далі в залізничні вагони.

Продуктивність обладнання обрана за умови нормального завантаження печі при роботі однієї групи механізмів шихтоподачі.

На даний час працюють дві доменні печі великого об'єму з конвеєрним завантаженням: доменна піч об'ємом 5000 м3 КМЗ і доменна піч об'ємом 3200 м3 НЛМЗ. Технологічна схема подачі шихтових матеріалів доменної печі КМЗ складається з 18 каналов вивантаження шихтових матеріалів на збірні горизонтальні конвеєри (рис. 42), по 9 з кожного боку похилого конвеєра.

Рис. 42. Система шихтоподачі доменної печі об'ємом 5000 м3 КМЗ:

1 – похилий конвеєр; 2 – бункера з матеріалом; 3 – грохоти; 4 – вагові воронки;

5 – живильники; 6 – збірні горизонтальні конвеєри; 7 – конвеєр дрібниці матеріалу

(А – агломерат, О – окатиші, К – кокс, Д – добавки)

Група каналів, розташованих з одного боку печі, по своїй продуктивності повинна забезпечити нормальне завантаження доменної печі шихтовими матеріалами. Проектом передбачалося, що інша (непрацююча) група каналів буде знаходитися в резерві. Окатиші, кокс і добавки подаються на двохрядну естакаду печі залізничними вагонами. Агломерат подають безпосередньо з гірничозбагачувального комбінату системою стрічкових конвеєрів (ширина стрічки 1600 мм).

Канал шихтоподачі – це комплекс пристроїв, що включає бункер, грохоти, вагову воронку, затвор вагової воронки, живильники. Подача матеріалів по кожному каналу (крім добавок) здійснюється за наступною схемою: бункер 2 – два паралельно працюючих живильника 5. Живильники подають матеріал на збірні горизонтальні конвеєри 6, які перевантажують шихту на похилий конвеєр 1.

Добавки на горизонтальний конвеєр подаються за схемою, бункер – живильник – вагова воронка – живильник. Система шихтоподачі працює таким чином. Після закінчення розвантаження вагової воронки 4 проводитися включення грохотів 3 і завантаження воронки новою дозою матеріалу. Розвантаження вагової воронки здійснюється живильниками, які працюють за заданою програмою завантаження печі, що забезпечує розташування доз матеріалів па конвеєрі з необхідними послідовністю і інтервалами. Горизонтальні і похилий конвеєр працюють безперервно, а їх продуктивність, обумовлена інтервалами між дозами і визначається швидкістю сходу шихти в робочий простір печі. Швидкість руху стрічки конвеєрів – 2 м/с, кут підйому похилого конвеєра 10 – 30 градусів, довжина – 509 м. Обсяг вагових воронок агломерату, коксу і окатишів 25 м, максимальна маса дози добавки 3 т.

Дрібниця агломерату, окатишів і коксу від грохотів збирається горизонтальними конвейєрами 7, які подають її на три похилих конвеєра (один конвеєр резервний) і далі в збірні бункера та залізничні вагони.

Система шихтоподачі (рис. 43) печі НЛМЗ (проект ГІПРОМЕЗ) має кілька принципіальних відмінностей від розглянутої. Ця система має приймальний пристрій I, що складається з двох рядів бункерів 1, вісім з яких призначені для агломерату, окатишів і добавок і чотири – для коксу. Видача матеріалу з них виробляється живильниками 2 на збірні конвеєри 3. Далі матеріал транспортується конвеєрної системою II на бункерну естакаду III. Розподіл матеріалу по бункерах проводиться реверсивними конвеєрами 4, які можуть подавати матеріал як безпосередньо в окремі бункери, так і на реверсивні конвеєри 5 і 6. Останні розподіляють матеріал по всіх бункерах (схема завантаження бункерів показана стрілками).

Бункерна естакада III включає шість каналів коксу, п'ять каналів агломерату, три канали окатишів і три канали добавок. У зв'язку з тим, що максимальний обсяг дози 50 м3,а обсяг вагових воронок не перевищує 25 м3, система працює одночасно двома каналами і видає матеріал на конвеєр методом накладання двох полудоз один на одного.

Ще однією відмінною особливістю цієї системи є відсутність горизонтальних збірних конвеєрів. У системі є тільки один горизонтально-похилий конвеєр 11, на який видаються шихтові матеріали з каналів. В іншому робота механізмів і послідовність виконання операцій з дозування та транспортування шихтових матеріалів аналогічна розглянутій вище.

У проекті доменної печі об'ємом 5500 м3 ЧерМЗ система шихтоподачі (рис. 44), розроблена ЛенГІПРОМЕЗОМ, Інститутом чорної металургії (ІЧМ) і ОКБ СІМ (Одеса), по своїй структурі дещо відрізняється від раніше розглянутих.

Рис. 43. Система шихтоподачі доменної печі об'ємом 3200 м3 НЛМЗ:

1 – бункера приймального пристрою; 2 – живильники; 3 – збірні конвеєри;

4-6 – реверсивні конвеєри; 7 – приймальні бункера; 8 – грохоти; 9 – вагові воронки;

10 – живильники; 11 – горизонтально-похилий конвеєр; 12 – бункера добавок;

13 – живильники; 14 – вагові воронки добавок; 15 – живильники;

16,17 – конвеєри дрібниці.

Рис. 44. Система шихтоподачі доменної печі об'ємом 5500 м3 ЧерМЗ

Бункерна естакада складається з п'яти каналів агломерату, чотирьох каналів коксу, двох каналів окатишів, одного бункера, де знаходяться окатиші або кокс, і чотирьох каналів добавок. Обсяг кожної вагової воронки складає 80 м3 (обсяг прийомного бункера загрузочного пристрою 80 м3).

Відмінною особливістю цієї системи шихтоподачі є те, що кожен канал має три грохоти і один живильник. Така компоновка обладнання робить шихтоподачу значно надійнішою і продуктивнішою. Докладний аналіз надійності цієї системи наведено нижче.

Система шихтоподачі має один горизонтально-похилий конвеєр 8, на який живильники 2 і 3 подають дози шихтових матеріалів. Евакуація дрібниці шихтових матеріалів проводився стрічковими конвеєрами 6 з подальшим перевантаженням її на поперечні конвеєри 7. Добавки подаються живильниками 9 у вагові воронки 5 і далі на конвеєр 8. Застосування трьох грохотів 1 в одному каналі підвищить ефективність грохочення шихтових матеріалів.

На шихтоподачі цієї печі і на печах КМЗ і НЛМЗ застосовано однотипне устаткування в каналі: грохоти типу ГСТ-62 і живильники типу ПТ.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 1800; Нарушение авторских прав?; Мы поможем в написании вашей работы!