КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Заклёпочные соединения

|

|

|

|

Соединения, осуществляемые заклепками, относятся к категории неразъемных соединений.

Достоинства:

1.Высокая прочность и надежность соединения.

2.Простота контроля качества соединения.

3.Возможность соединения деталей из любых материалов.

4.Неизменность физико – химических свойств материалов соединяемых деталей в процессе клепки.

5.Высокая работоспособность при ударных и повторно переменных нагрузках.

Недостатки:

1.Ослабление соединяемых деталей заклепочными отверстиями.

2.Сложность технологического процесса изготовления клепаных конструкций.

3.Трудность соединяемых деталей сложной конфигурации.

Эти недостатки, а также развитие методов сварки привели к тому, что область применения заклепочных соединений резко сузилась.

Заклепочные соединения используются для разнородных материалов, цветных металлов, для деталей, нагрев которых недопустим из – за коробления или отпуска, а также в ответственных конструкциях.

Заклепка представляет собой металлический стержень цилиндрической формы с головкой на конце.

Заклепки изготовляют из калиброванных прутков на специальных станках – автоматах.

Наиболее распространены заклепки из стали (Ст1, Ст3, Сталь10), медных и алюминиевых сплавов.

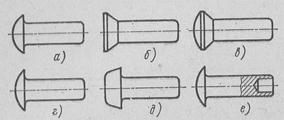

| По форме головки различают заклепки с полукруглой головкой (а); потайной (б); полупотайной (в); полукруглой низкой головкой (г); плоской (д). Замыкающая головка заклепки (е) образуется в результате вдавливания оправки. |

Применяются также трубчатые и взрывные (е) заклепки, если полость заполнена взрывчатым веществом.

Взрывные заклепки применяют в случае невозможности образования замыкающей головки обычными способами (посредством клепальной машины и молотка).

|

|

|

Трубчатые заклепки в основном применяют для соединения неметаллических материалов.

Для образования заклепочного шва стержень заклепки необходимо ввести в отверстие, просверленное в соединяемых деталях, и ударами молотка или при помощи специальных клепальных машин, с помощью обжимок, расклепать выступающий конец заклепки – образовать замыкающую головку.

При d≤12мм расклепывать можно без нагрева заклепок

При d≥13 мм конец стальной заклепки нагревают до 1000-1100 0С

Трубчатые заклепки из цветных металлов обычно не нагревают.

Классификация заклепочных швов.

По назначению заклепочные швы подразделяются на прочные (фермы мостов, металлоконструкции подъемно – транспортного оборудования) и плотные, от которых требуется еще и герметичность. Заклепки плотных швов ставятся в горячем состоянии.

По конструктивным признакам

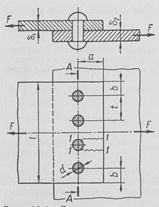

швы делятся на швы внахлестку и стыковые. Стыковые швы с одной накладкой имеют недостаток: силы, растягивающие листы, лежат в параллельных плоскостях и при работе соединения возникает изгибающий момент.

Расчет прочных швов при осевом нагружении

Заклепки рассчитывают только на срез и смятие, а соединяемые детали – только на растяжение (сжатие) по ослабленному отверстиями сечению и на смятие стенок отверстий

При расчете принимают следующие допущения:

1.Нагрузка равномерно распределена между всеми заклепками.

2. Концентрация напряжений у отверстий не учитывается

3. Давление между боковой поверхностью заклепки и стенкой отверстия (напряжение смятия) считают распределенным равномерно.

4. Напряжение среза принимают распределенным равномерно по поперечному сечению заклепки.

Расчеты выполняют по диаметру отверстия под заклепку d0, который незначительно больше диаметра заклепки d.

Расчет заклепки на срез.

|  ср = ср =  . На рис. сила Р об означена F, в формуле F - площадь

Z – число заклепок . На рис. сила Р об означена F, в формуле F - площадь

Z – число заклепок

– площадь среза одной заклепки

і – число срезаемых плоскостей заклепки

d0 – диаметр отверстия под заклепку

Расчет ведется по диаметру отверстия под заклепку. – площадь среза одной заклепки

і – число срезаемых плоскостей заклепки

d0 – диаметр отверстия под заклепку

Расчет ведется по диаметру отверстия под заклепку.

|

Расчет на смятие.

|

|

|

боковой поверхности заклепок и стенок отверстий в соединяемых деталях.

Здесь F - сила

Здесь F - сила

Площадь смятия заклепки или листа равна проекции боковой поверхности цилиндра заклепки на осевое сечение  .

.

min – наименьшая толщина соединяемых деталей(листов).

min – наименьшая толщина соединяемых деталей(листов).

Расчет на растяжение(сжатие) листа.

,

,

где Fнетто = (l – d0m)  min- расчетная площадь по опасному сечению растянутого листа.

min- расчетная площадь по опасному сечению растянутого листа.

m – число отверстий по опасному сечению листа.

|

|

|

|

|

Дата добавления: 2015-01-03; Просмотров: 548; Нарушение авторских прав?; Мы поможем в написании вашей работы!