КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основы проектирования складов 3 страница

|

|

|

|

|

|

|

|

|

Устройство фитингов значительно проще, чем рымов, а наличие раз личных захватных приспособлений на контейнерах требует изготовления соответствующих захватных устройств для кранов и осложняет их эксплуатацию.

При перегрузке среднетоннажных контейнеров применяются двух консольные краны К-05 и К-09 с тельфером грузоподъемностью 5 т, про летами 11,3 и 16 м. Эти краны предназначены для легкого и среднего режимов работы. В условиях тяжелого режима работы применяют козловые краны с опорными грузоподъемными тележками ККДК-10, специальные контейнерные краны КК-5 (КК-5М), схемы применения которых показаны на рис. 5.37, а.

Краном КК-5 или КК-5М управляет машинист из кабины, где установлен совмещенный пульт управления передвижением крана и грузоподъемной тележки, механизмом подъема и автостропом с поворотной головкой для перегрузки контейнеров. Все три рабочих движения крана, грузовой тележки и подъема груза могут совмещаться в различных сочетаниях. До водочные скорости механизмов подъема груза и передвижения тележки до 5 м/мин. и передвижения крана до 10 м/мин. позволяют обеспечивать бо лее точную и плавную установку контейнеров на подвижном составе.

В дальневосточном филиале ВНИИПТмаша разработаны козловые контейнерные краны КК-5М и КК-6,3. Кран КК-5М грузоподъемностью 5 т, остальные параметры соответствуют крану КК-5Ч но являются более совершенными по ряду эксплуатационных показателей. Кран КК-6,3: гру зоподъемность 6,3 т, пролеты 16 и 25 м. высота подъема груза 9 м, температурный режим—от +40 и -60°. Новые краны имеют более совершенную конструкцию и более эффективны в эксплуатации.

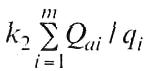

Для застропки. отстройки и перегрузки среднетоннажных контейнеров краны оборудованы манипуляторами-автостропами конструкции ЦНИИ-ХИИТ (рис. 5.38). Автостроп состоит из рамы с перемещающимися в противоположные стороны каретками. На поперечных балках кареток находятся обоймы с захватными крюками. Каретки перемещаются от привода мощностью 2,5 кВт. На каждой каретке расположено четыре подпружиненных крюка, три из которых служат для за стропки контейнеров массой 3 т вследствие разных расстояний между рымами и один —для контейнеров массой 5 т. Каждый захватный крюк смонтирован в корпусе и перемещается по направляющим. Между корпусом и крюком установлена отжимающая пружина. Захватный крюк снабжен контрольным устройством, выполненным в виде щупа, который через систему рычагов соединен с хвостовиком крюка. Конец щупа шарнирно связан с рычагами, смонтированными на крюке и воздействующими на микропереключатели, входящие в электрическую цепь управления автостропом. Это обеспечивает застропку контейнеров за все рымы одновременно. При установке захвата на крышу контейнера крюк перемещается вверх относительно направляющих и корпуса, сжимая пружину. При этом щуп удерживается в верхнем положении. При заходе в нишу с рымом крюк опускается и скользит по дну ниши, щуп остается в прежнем положении.

|

|

|

Раздвинув каретки, машинист крана включает механизм подъема захвата. Крюк зацепляет рым, упирается заплечиками в направляющие, и щуп опускается на рым, замыкая контакты микропереключателя. В том случае, если в зеве крюка рыма не оказалось, щуп занимает крайнее нижнее положение, и контакты микропереключателя не замыкаются.

Электрическая схема автостропа построена так, что подъем контейнера при этом невозможен, и в кабине машиниста загорается сиг нал, свидетельствующий о том, что застропка выполнена неправильно, необходимо вновь повторить операцию застропки контейнера. Для ускорения застропки контейнера автостроп снабжен механизмом, включающим выдвижную штангу с шарнирно укрепленными на ней козырьками, которые автоматически занимают одно из двух фиксированных положений, соответствующих размеру контейнера.

|

|

|

Автостроп оборудован автоматической блокировкой, исключающей подъем неправильно застропленного контейнера, а также включение привода при поднятом контейнере. Продолжительность застропки без учета наводки — 2,5 с. Масса автостропа без поворотного механизма составляет 422 кг. Для поворота автостропа с грузом вокруг вертикальной оси используется универсальная поворотная головка с гидравлическим демпфером, обеспечивающим гашение крутильных колебаний на гибкой канатной подвеске. Управление автостропом дистанционное из кабины машиниста.

Для перегрузки крупнотоннажных контейнеров применяют специальные козловые краны грузоподъемностью на захвате 20, 32 и 40. Та кие краны выпускают бесконсольными, одноконсольными и двухконсольными с пролетами 16, 20, 25 и 32 м. В зависимости от пролета и грузоподъемности крана установлена следующая длина консолей: 4.5; 7,3 и 8,5 м. Номинальные рабочие скорости подъема 8— 12 м/мин.; передвижения тележки и крана — 20—80 м/мин в зави симости от типа крана, грузоподъемности и пролета. Предусмотрена возможность регулировать скорости движения крана и подъема груза в сторону их снижения.

Высота от уровня головок рельсов до автоматического захвата контейнера принята 8,5 или 11,5 м в зависимости от условий штабелирования контейнеров на складе. У консольных козловых кранов при пролете 20 м ширина просвета между опорами установлена 8.5 м и свыше 20 м— 14,5 м; установочные скорости — 1,2; 3; 5 и 10 м/мин.

Для перегрузки крупнотоннажных контейнеров применяется двух консольный козловой кран КК-20 грузоподъемностью на крюке 25 т, а на захвате — 20 т. Привод механизма подъема позволяет поднимать

груженые контейнеры со скоростью 12 м/мин. При установке контей нера обеспечивается доводочная скорость 3 м/мин. Скорость передви жения тележки 40 м/мин. доводочная — 10 м/мин. Масса крана 96 т.

Козловой кран, разработанный во ВНИИПТмаше, имеет грузоподъемность на захвате 32 т. Он оборудован тележкой со специальной запасовкой канатов против раскачивания и закручивания, на которых подвешен захват. Скорость подъема груза 12 м/мин. доводочная — 1,2 м/мин передвижения тележки — 50 и 5 м/мин. моста — 63 и 6,3 м/мин. масса крана 130 т.

|

|

|

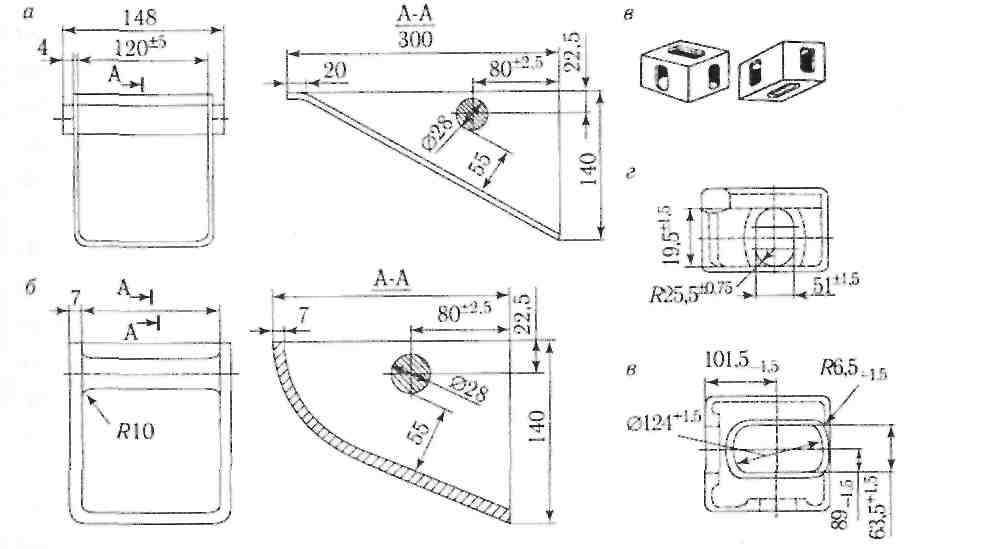

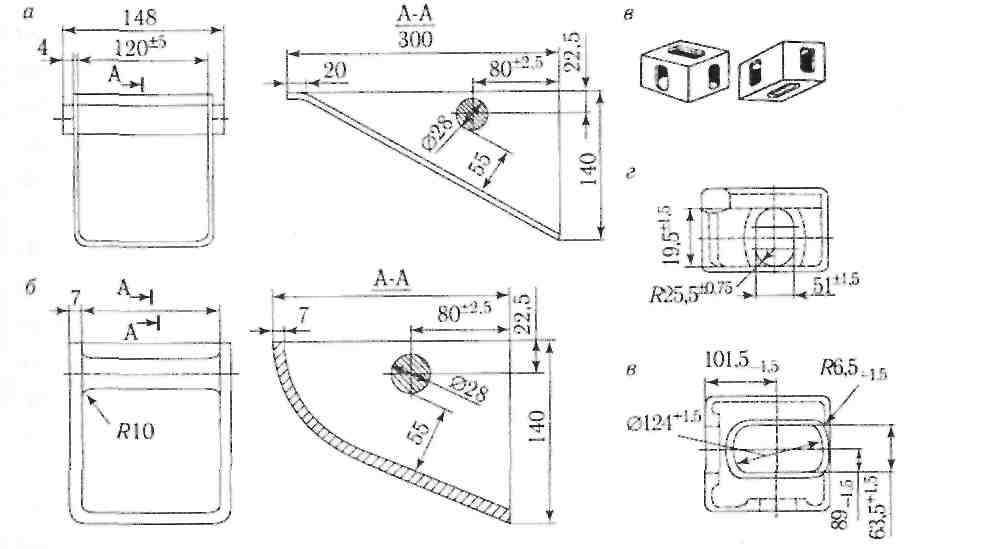

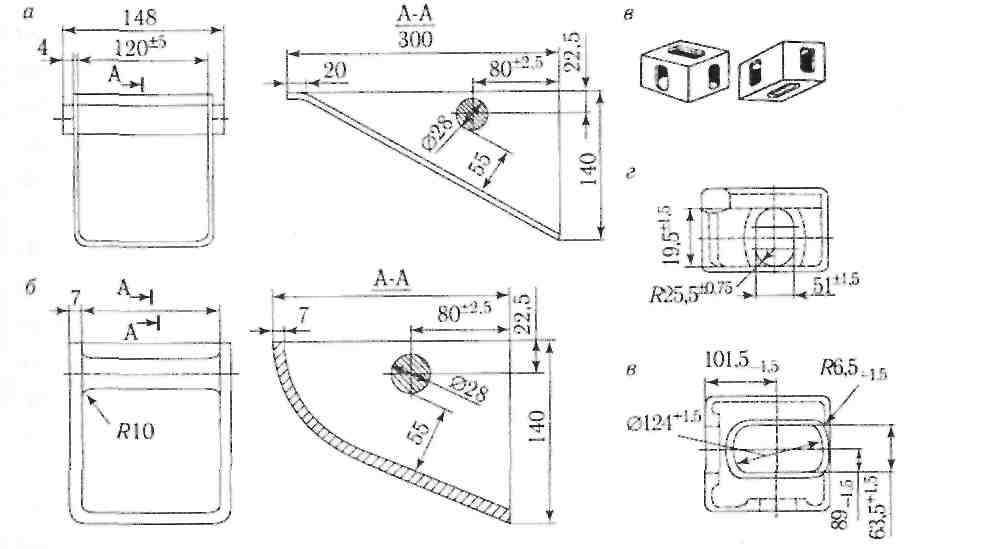

При перегрузке кранами крупнотоннажных контейнеров применяются манипуляторы-захваты (спредеры) с жесткой рамой для одного типоразмера контейнеров (рис. 5.39, а), а для нескольких типоразмеров — с раздвижной (телескопической) рамой (рис. 5.39, б).

У спредеров с жесткой рамой запирающие кулачки, вводимые в фитинги при перегрузке, и центрирующие лапы имеют постоянное фиксированное положение, у спредеров с раздвижной — захватные кулачки и центрирующие лапы расположены на раздвижных каретках и их положение фиксируется в соответствии с типоразмерами перегружаемых контейнеров.

Для перегрузки крупнотоннажных контейнеров массой брутто 10,20 и 30 т используют автоматический контейнерный захват, предназначенный для оснащения специального козлового крана грузоподъемностью 32 т. Захват крепится к грузоподъемному механизму крана на канатах с помощью полиспастной системы, состоит из трех жестких рам. На верхней боковой раме установлены механизмы демпфирования груза, механизм вращения с опорно-поворотным шариковым устройством и узлы закрепления канатов. Средняя захватная рама крепится к боковой с помощью пальцев. На средней захватной раме по углам установлены четыре захватные головки с поворотными кулачками, четыре жесткие направляющие для центрирования захвата. Вторая захватная рама балочной сварной конструкции предназначена для работы с крупнотоннажными контейнерами массой брутто 30 т. Она имеет по углам четыре захватные головки, четыре центрирующие лапы, собственную гидронасосную систему с аппаратурой, восемь фитингов для присоединения к сред ней захватной раме и конечный выключатель с грузиком для автоматического перевода механизма подъема на посадочную скорость при соприкосновении грузика с контейнером. Подача электроэнергии осуществляется гибким кабелем со штепсельным соединением. Каждая центрирующая лапа имеет индивидуальный привод, который устанавливается на крышке захватной головки. Подъем и опускание лап осуществляются с помощью гидроцилиндра. Для контейнерных пунктов железных дорог принят унифицированный захват (спредер) РПЧ. Он состоит из двух жестких рам, одна из которых предназначена для перегрузки контейнеров массой 20 т, а другая — 30 т. Для перегрузки контейнеров массой 30 т первая рама устанавливается на вторую и соединяется с ней с помощью поворотных кулачков. Спредер предназначен для использования с козловыми кранами КК-20. К-305Н и краном грузоподъемностью 30,5 т.

|

|

|

Рис. 5.39. Спредеры;

а — жесткой конструкции; б—с подвижными захватами; I — центрирующие

лапы; 2—рама; 3 — каретка; 4—механизм поворота; 5 — телескопическая

рама; 6 — захватные балки

Раздвижной спредер конструкции ВНИИПТмаша состоит из рамы, подвешенной на четырех блоках. На раме установлена поворотная плат форма с приводом, обеспечивающим частоту вращения 1 об./мин.

Поворотная часть спредера состоит из телескопической рамы, по которой перемещаются каретки с захватными балками. Они снабжены запорными замками с кулачками, вводимыми в фитинги контейнеров, и центрирующими лапами. Время раздвижки рамы составляет 5 с. Общая мощность привода захвата 12 кВт. Управление спредерами дистанционное из кабины машиниста.

Привод запорных устройств электрический, пневматический или гидравлический. Кулачки, введенные в фитинги, замыкаются на время перегрузки контейнера. Ни один из четырех кулачков не может от крыться или запереться раздельно, прежде чем они все займут фиксированные положения, после чего загорается лампочка на раме спредера или в кабине машиниста, что служит машинисту сигналом о возможности подъема контейнера. С началом подъема контейнера все кулачки запираются таким образом, что их нельзя открыть случайно. Блокировочное устройство исключает подъем контейнера при неправильном его захвате.

Время перегрузки контейнера спредером занимает примерно 15 с.

За рубежом встречаются краны с жесткой подвеской спредера на поворотной колонне тележки опорного типа. Поднимаемый контейнер может быть повернут в горизонтальной плоскости в любое положение. Устройство жесткой связи увеличивает его массу.

Мостовой кран с автоматическим захватом грузоподъемностью 20 т для крупнотоннажных контейнеров разработан ВНИИПТмашем.

Наряду с тяжелыми крановыми установками на рельсовом ходу все большее значение приобретают мобильные и облегченные средства. Во многих зарубежных странах разработаны и применяются козловые краны на пневмоколесном ходу. Созданы новые модели портальных погрузчиков-автоконтейнеровозов, автопогрузчиков с фронтальным и боковым расположением грузоподъемного органа, автомобили и автопоезда с крановым оборудованием для погрузки-выгрузки крупнотоннажных контейнеров Технология выполнения операций по погрузке, выгрузке, сортировке и складированию среднетоннажных контейнеров основана на использовании изготовляемых Бурепским заводом ПТО двухконсольных козловых кранов КК-5, (грузоподъемностью на захвате6т, пролетом 16 м) оборудованных автостропом ЦНИИ-ХИИТ (рис. 5.41), а крупнотоннажных контейнеров массой брутто 20 и 30 т - на использовании изготовляемых в основном Александрийским заводом ПТО двухконсольных козловых кранов, (грузоподъемностью на захвате 20 и 32 т пролетом 25 м), оборудованных спредерами (рис. 5.42) и аппаратурой связи. Технология переработки обоих типов контейнеров, разработанная ВНИИЖТом [35]. в основном одинаковая. Но при перегрузке крупнотоннажных контейнеров необходимо особое внимание со стороны машиниста и обслуживающей бригады.

При выполнении операций с крупнотоннажными контейнерами не допускается переносить их над кабинами автомобилей, а погрузка в автомобили выполняется в отсутствие людей в кабине.

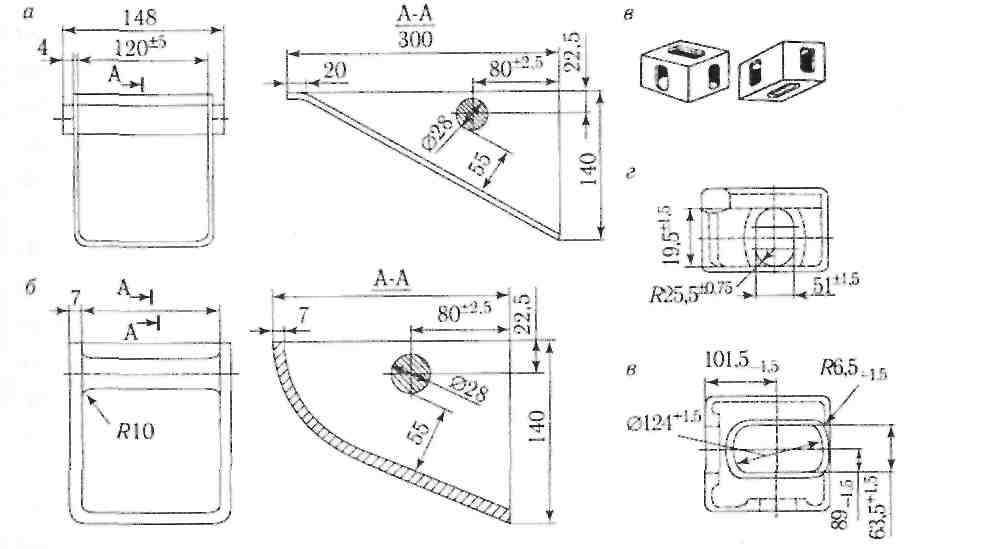

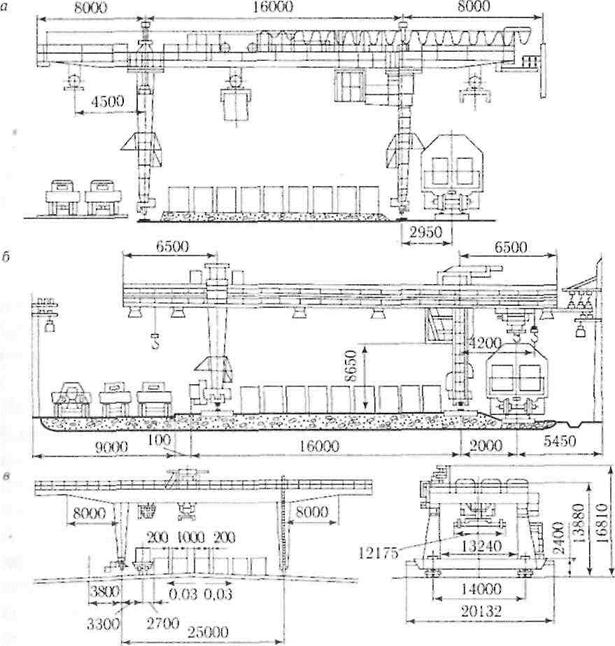

. Схема комплексной механизации и размещения крупнотоннажных контейнеров на площадке с одним погрузочно-разгрузочным путем,

обслуживаемым козловым краном: а — при поступлении контейнеров с боковыми дверями; б — у контейнеров нет боковых дверей; 1 — козловой кран КК-20 (КК-32); 2 — железнодорожный путь;

3 — подкрановый путь; 4 — автомобиль

Технология перегрузки и выполнения других операций на контейнерном пункте для всех видов контейнеров состоит в следующем. Каждое место для установки контейнера на площадке пронумеровано.

Присваиваемый контейнеру номер состоит из номера поперечного и про дольного рядов.

Все погрузочно-разгрузочные операции выполняет бригада крана под руководством приемосдатчика, который к моменту окончания подачи вагонов на контейнерный пункт имеет план обработки контейнеров в каждой подаче в целом и для каждого крана в отдельности. Машинист крана по указаниям приемосдатчика, передаваемым по радио или индуктивной связи, выполняет захват контейнеров, перемещение их и установку в указанном месте на площадку или в кузов автомобиля.

При выгрузке контейнеров из вагона на площадку машинист крана считывает визуально и передает голосом по связи приемосдатчику инвентарный номер контейнера и координаты места, на котором он поставлен. Эту информацию переносят в накладную на соответствующий прибывший контейнер.

При выгрузке контейнеров с автомобиля машинист крана передает приемосдатчику информацию таким же способом и такого же содержания, которую последний заносит в накладную на соответствующий отправляемый контейнер. При погрузке контейнеров с площадки на автомобиль приемосдатчик, пользуясь информацией, имеющихся в накладных, передает машинисту крана координаты места, с которого следует взять контейнер, а также инвентарный номер контейнера. Машинист крана сверяет названный приемосдатчиком номер контейнера с фактическим. При погрузке контейнеров в вагоны приемосдатчик составляет в двух экземплярах план погрузки, в котором указывает по рядковый номер вагона в подаче, станцию назначения вагона, инвен тарный номер контейнера и номер позиции его на контейнерной площадке. Один экземпляр приемосдатчик отдает машинисту крана, а другой оставляет у себя.

Пользуясь полученными данными, машинист крана находит требуемый контейнер и осуществляет его погрузку в вагон. Одновременно он передает голосом по связи приемосдатчику инвентарный номер погружаемого контейнера, который приемосдатчик сверяет с номером, указанным в плане.

При оборудовании кранов и контейнерной площадки устройствами идентификации положения кранов голосом по связи передается только инвентарный номер контейнера, а координаты места его установки автоматически высвечиваются на табло в кабине машиниста крана и на дисплее приемосдатчика.

Погрузку и выгрузку контейнеров следует максимально выполнять по прямому варианту вагон — автомобиль, автомобиль — вагон. Сокращение холостых пробегов крана достигается чередованием операций по выгрузке контейнеров из вагонов и автомобилей с операциями погрузки контейнеров в вагоны и автомобили (сдвоенные операции). При поступлении на контейнерный пункт груженых вагонов с местными и транзитными контейнерами сначала из каждого вагона выгружают часть местных или не комплектующихся транзитных контейнеров данной подачи. Затем переставляют транзитные контейнеры с вагона на вагон и выгружают оставшиеся местные, а также не комплектующиеся транзитные контейнеры данной подачи и погружают в вагоны до полных комплектов контейнерами, находящимися на площадке. На рис. 5.40 показан отечественный портальный погрузчик-автоконтейнеровоз 7801 Львовского завода. Он состоит из портала, опирающегося на пневмоколеса. Дизельный двигатель и коробка передач установлены на верхней площадке погрузчика, который может захватывать, поднимать и транспортировать контейнер грузоподъемностью 20 т. Он обеспечивает двухъярусное штабелирование контейнеров, погрузку и выгрузку их с автомобильного подвижного состава.

|

Автоконтейнеровозы грузоподъемностью 30 т со штабелированием контейнеров в три яруса изготовляют в Болгарии и США.

Портальные контейнеровозы подразделяют на две группы: А и Б Контейнеровоз группы А грузоподъемностью 20 т имеет длину 9630 мм

ширину 5250 мм. базу 6550 мм, высоту (без контейнера) 4700 мм- внешний радиус поворота 7800 мм. Параметры контейнеровоза группы Бгрузоподъемностью 20 и 30 т следующие: длина 12300 мм, ширина4700 мм, высота 8300 мм, просвет в портале 3500 мм: внешний радиусповорота 9300 мм.

|

Рис.5.42. Схема комплексной механизации и размещения крупнотоннажных контейнеров на площадке с одним погрузочно-разгрузочным путем, обслуживаемой козловым краном: а — при поступлении контейнеров с боковыми дверями; б—у контейнеров нет боковых дверей; 1 — козловой кран КК-20 (КК-32); 2 — железнодорожный путь;

3 — подкрановый путь; 4 — автомобиль

Основные параметры контейнерных пунктов

Вместимость, размеры и оборудование контейнерного пункта за висят от количества груза, перевозимого в контейнерах и типоразмера контейнеров (i = 1, 2,...,), поступающих на контейнерный пункт (грузовой, грузосортировочный или сортировочный), а так же технологии его работы. Если по железной дороге ежедневно прибывает

|

, контейнеров с последующим вывозом автотранспортом или

, контейнеров с последующим вывозом автотранспортом или

автотранспортом доставляется

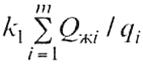

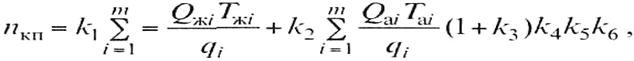

последующей отправкой по железной дороге, то при суточном грузопотоке с железной дороги Qжi и автотранспорта Qai коэффициентах сгущения подачи вагонов ku прибытия автомобилей k2 и при Тжi, Tai— времени хранения контейнеров соответственно до погрузки на платформы (1 сут.) и после выгрузки (2 сут.), вместимость контейнерного пункта составит

|

(5.18)

где k3 — коэффициент, отражающий отношение числа порожних контейнеров к груженым;

k4 — коэффициент нахождения контейнеров в ремонте, кА = 1,05...1.07; k5 — резерв контейнеров, к§= 1,1;

kь — коэффициент прямой перегрузки с одного вида транспорта на другой; qi— полезная загрузка контейнера. Общая площадь грузового контейнерного пункта

kь — коэффициент прямой перегрузки с одного вида транспорта на другой; qi— полезная загрузка контейнера. Общая площадь грузового контейнерного пункта

где fi — площадь, занимаемая контейнером определенного типа; kяj — число ярусов штабелирования контейнеров;

kпр — коэффициент, учитывающий дополнительную площадь на проходы, проезды, технологические зазоры между контейнерами. Для грузосортировочного контейнерного пункта по

kпр — коэффициент, учитывающий дополнительную площадь на проходы, проезды, технологические зазоры между контейнерами. Для грузосортировочного контейнерного пункта по

переработке контейнеров, идущих под накопление со сроком хранения 1 сут, потребуется дополнительная площадь: При среднесуточном потоке транзитных контейнеров и если  не все транзитные контейнеры выгружают на площадку, а остается

не все транзитные контейнеры выгружают на площадку, а остается

«ядро» контейнеров на подвижном составе, назначение которых совпадает с назначением платформ, то тогда дополнительная площадь для одной подачи:

|

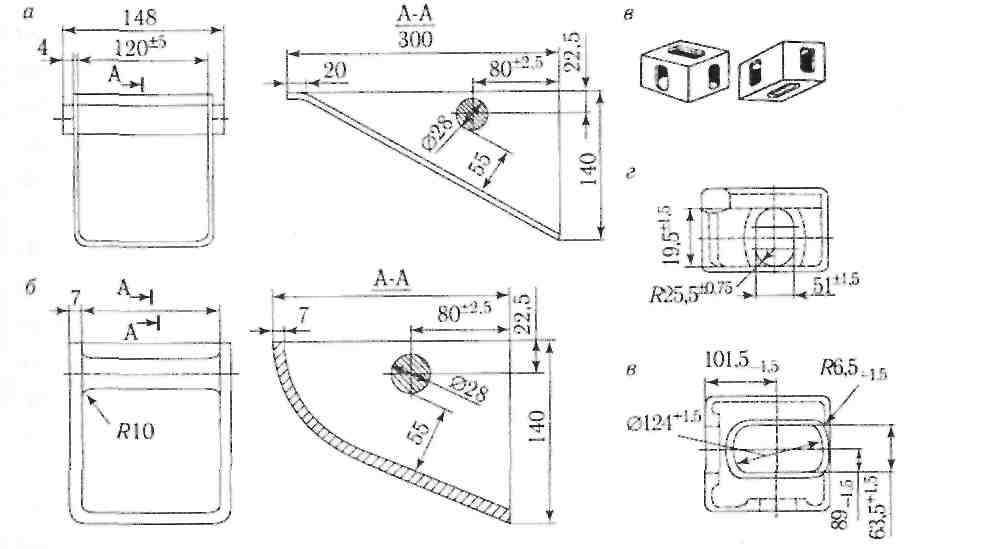

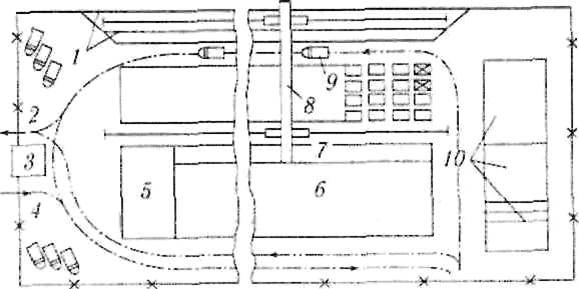

Рис. 5.45. Планировка контейнерного пункта: 1 — железнодорожные пути; 2, 4 — площадки для стоянки автомобилей и прицепов-контейнеровозов с контрольными пунктами; 3 — контрольный пункт; 5 — административное здание контейнерного пункта; 6 — грузовой склад; 7 — рампа склада; 8 — козловой кран; 9 — автомобили; 10 — пункт ремонта и очистки контейнеров

Рис. 5.45. Планировка контейнерного пункта: 1 — железнодорожные пути; 2, 4 — площадки для стоянки автомобилей и прицепов-контейнеровозов с контрольными пунктами; 3 — контрольный пункт; 5 — административное здание контейнерного пункта; 6 — грузовой склад; 7 — рампа склада; 8 — козловой кран; 9 — автомобили; 10 — пункт ремонта и очистки контейнеров

Окончательные размеры контейнерного пункта определяют на основе планировки и технологии его работы. На рис. 5.45 показана при мерная планировка контейнерного пункта с размещением железнодорожных путей и стоянки для автотранспорта. Трасса передвижения автомобилей предусмотрена со стороны контейнерной площадки и грузового склада. Мимо контрольного пункта к крытому складу на рампу подают сборные контейнеры с мелкими отправками под выгрузку. Здесь формируют новые сборные контейнеры или одного назначения с мелкими отправками, после чего передают их в зону отправления. Размеры закрытого склада определяют для тарно-штучных грузов, перевозимых мелкими отправками или в пакетах.

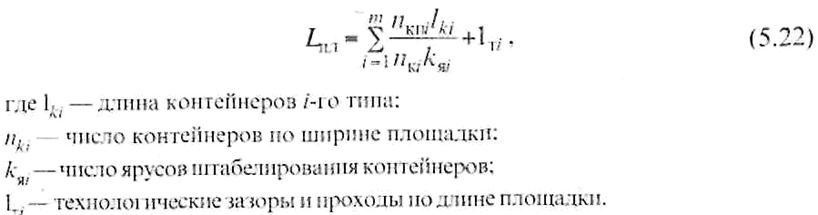

Для ускорения погрузочных операции при сортировке и комплектовании групп контейнеров по назначениям отдельными платформами считается целесообразным применение передвижных прицепных накопителей контейнеров, которыми оборудуются козловые краны. На накопителях устанавливаются подобранные контейнеры и доставляются к месту погрузки. Длина контейнерной площадки

Требования техники безопасности

На контейнерных пунктах безопасность проведения перегрузочных операций регламентируется ГОСТ «Работы погрузочно-разгрузочные. Общие требования безопасности». Отдельные работники контейнерных пунктов руководствуются соответствующими инструкциями, например, машинисты кранов должны выполнять Инструкцию по безопасному ведению работ для машинистов электрических кранов [28, 33].

Расстояние между тележками кранов, работающих на одном пути не должно быть менее 1 м; нельзя подталкивать кран краном.

Работой по подъему тяжеловесного груза одновременно двумя кранами руководит ответственный за безопасное производство погрузоч-но-разгрузочных операций на данном предприятии. Нагрузка на каждый кран при этом не должна превышать его грузоподъемности. Чтобы грузовой полиспаст сохранял строго вертикальное положение (необходимое требование), применяют специальные траверсы.

Окончив работу, машинист обязан установить кран на место, предназначенное для его стоянки (обычно в конце крановых путей у вводного шкафа). Крюк крана при этом поднят в верхнее положение, а захваты опущены на специальный стеллаж. Рукоятки контроллеров и рубильники панелей устанавливают в нулевое положение; кабину закрывают на замок, а ключ от замка передают дежурному.

Если кран эксплуатируется в две или три смены, машинист может оставить кран только после приемки сменщиком. В случае неявки сменщика машинист уходит с работы только с разрешения старшего машиниста или руководителя работ.

Безопасную работу стропальщиков регламентирует Инструкция (ЦТ-3172). Перед началом работы стропальщик должен проверить исправность грузозахватных приспособлений. Чтобы подняться на крышу контейнера для его захвата, стропальщики обязаны пользоваться легкими переносными лестницами. На опорах козловых кранов устанавливают специальные площадки с перекидными мостками. Мостки снабжены противовесами, укрепленными со стороны опор крана, и постоянно находятся в поднятом положении. При остановке крана стропальщик наступает на мосток, который опускается в горизонтальное положение, и переходит на крышу контейнера. У платформ, подаваемых под погрузку контейнеров, должны быть исправными боковые и торцовые борта и во избежание открытия в пути следования — запорные устройства. Зимой, когда из-за снега или льда коэффициент трения межу полом платформы и днищем контейнера снижается, необходимо очищать пол от снега и льда и посыпать его сухим песком.

После проверки надежности захвата контейнера за все четыре рыма стропальщик отходит от контейнера на расстояние 0,2 0,3 м и подает машинисту сигнал на перемещение. Освещенность в рабочей зоне под краном должна быть не ниже 20 лк. Для этого на кране устанавливают светильники-фары ФГ-300 с лампами А12-32 в виброустойчивом исполнении. На каждые 10 м длины кранового портала требуются два-три светильника. При работе с автостропом освещенность на уровне площадки и автоподъездов должна быть не ниже 5 лк. На контейнерных пунктах предусматривается громкоговорящая связь для предупреждения персонала о подаче-уборке вагонов.

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 2777; Нарушение авторских прав?; Мы поможем в написании вашей работы!