КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Порядок виконання роботи. Ознайомитися з пристроєм лабораторного прокатного стану з гладкими циліндричними валками

Ознайомитися з пристроєм лабораторного прокатного стану з гладкими циліндричними валками. З його допомогою виконати подовжню прокатку свинцевих смуг і визначити основні параметри прокатування. З цією метою за допомогою штангенциркуля та лінійки вимірити товщину h0, ширину b0 і довжину l0 заготовок із точністю до 0,5 мм. Занести результати вимірювання в таблиці 1.1 та 1.2.

Перед прокатуванням заготовки з допомогою натискних гвинтів установити між валками такий зазор, при якому абсолютне обтиснення смуги буде складати 2...4 мм. При цьому проміжок між валками повинний бути постійним по всій довжині валка, інакше прокатна смуга буде мати серпоподібний вигляд.

Таблиця 1.1 - Результати вимірів

| Номер стрічки | Номер проходу | Вихідна товщина h0, мм | Товщина після прокатування h1,мм | Абсолютне обтиснення Δh,мм | Відносне обтиснення (Δh/h0) ·100% | Кут захвату α, град |

Таблиця 1.2 - Результати вимірів

| Номер стрічки | Номер проходу | Вихідна ширина b0. мм | Вихідна довжина l0, мм | Ширина після прокатування b1, мм | Довжина після прокатування l1, мм | Абсолютне розширенняΔ b, мм | Коефіцієнт розширення b1/b0 | Витяжка l1/l0 |

Обертаючи привідний валок, зробити прокатку смуги, після чого вимірити її товщину h1, ширину b1 і довжину l1. Одержані дані занести в таблиці 1.1 та 1.2.

Установити валки в нове положення і виконати повторну прокатку смуги. Визначити знову отримані розміри й занести дані в таблиці 1.1 і 1.2. Таке повторення роблять кілька разів.

Прокатуючи другу заготовку, можна збільшити розмір обтиснення за кожен прохід. При цьому відчувається зростання моменту обертання на привідному валку.

Після закінчення роботи для кожного проходу обчислити абсолютне та відносне обтиснення, абсолютне розширення і коефіцієнт розширення, витяжку й кут захоплення. Результати розрахунку занести в таблиці 1.1 і 1. 2.

1.5 Оформлення звіту

У звіті з лабораторної роботи необхідно: вказати мету роботи, дати визначення прокатування і його різновидів; назвати основний сортамент прокату; зазначити основні частини прокатного стану; навести схему прокатування смуги; дати визначення обтиснення, розширення, витяжки, кута захоплення; коротко описати хід роботи, навести таблиці 1.1 та 1.2 з результатами вимірів і розрахунків, обговорити отримані результати й зробити необхідні висновки.

Лабораторна робота № 2______________________________________________

ОБ‘ЄМНЕ ШТАМПУВАННЯ

Мета роботи - ознайомитись із розрахунками та практикою виготовлення штампованих деталей, дослідити вплив коефіцієнта α на якість і зусилля штампування.

2.1 Основні теоретичні відомості

Об‘ємне штампування дуже поширений технологічний процес виготовлення заготовок деталей у машинобудуванні, особливо в умовах багатосерійного та масового виробництва.

Такому розповсюдженню об‘ємного штампування сприяє те, що штамповані заготовки, на відміну від кованих або катаних, найбільшою мірою наближаються за формою і розмірами до готових деталей. Крім того, штамповані заготовки мають досить сприятливу структуру, яка забезпечує необхідний комплекс механічних властивостей.

Існує два способи об‘ємного штампування — у відкритих та закритих штампах.

Сутність першого способи полягає у тому, що надлишковий метал заготовки наприкінці штампування видавлюється у зазори між нижнім і верхнім штампами.

У другому способі порожнина штампів замкнена, тому весь метал витрачається на здійснення штампування.

Недоліком першого способу є те, що після штампування необхідно видалити облой, який утворюється при видавлюванні надлишків металу заготовки. Для цієї операції застосовують вирубні штампи, що потребує додаткових інструментів. Цей недолік відсутній у другому способі, але при виготовленні заготовок у закритих штампах необхідно дуже точно витримувати об‘єм заготовки перед штампуванням. Інакше деталь не буде мати потрібні розміри. Оскільки дотримуватись чітко заданого об‘єму заготовки перед початком гарячого штампування дуже важко (внаслідок ступеня окислення заготовок при їх нагріванні), звичайно застосовують штампування у відкритих штампах.

Якість заготовок, виготовлених у відкритих штампах, залежить від ступеня переповнення порожнини штампів металом. Чим більший ступінь переповнення, тим якісніше отримане штампування, оскільки метал краще заповнює всю порожнину штампа. Але при надмірному зростанні переповнення збільшуються відходи на утворення облою, а також значно збільшується зусилля штампування.

Кількісно величина переповнення визначається коефіцієнтом переповнення α, який розраховується за формулою

, ,

| (2.1) |

де V3 — об‘єм заготовки до штампування;

Vгз — об‘єм готової заготовки.

Для одержання якісного штампування α = 1,05…1,08.

, ,

| (2.2) |

де d – діаметр основи конуса; h – його висота.

Зусилля при штампуванні розраховується за формулою:

, ,

| (2.3) |

де σв – межа міцності.

Рисунок 2.1 - Ескіз деталі та зразок отриманого графіка залежності Р = f (α)

2.2 Зміст роботи

1) Розрахувати об‘єм штамповки за її розмірами.

2) За розмірами циліндричних заготовок та об‘єму штамповки визначити коефіцієнт α.

3) Здійснити штампування заготовок.

4) Побудувати графік Р =f (α).

5) Описати якість штампування.

Лабораторна робота №3______________________________________________

ВІЛЬНЕ КУВАННЯ

Мета роботи - вивчити механізм деформації металу в процесі кування.

3.1 Прилади, устаткування і матеріали

1) Лабораторний гідравлічний прес.

2) Свинцеві циліндричні заготівки.

3) Свинцеві пластини.

4) Штангенциркуль.

Процес кування характеризується такими величинами:

1) Умова кування: h/d ≤ 2.5, (3.1)

де h – висота заготовки, d – діаметр.

2) Ступінь осадки:

, ,

| (3.2) |

де h – висота заготовки до деформування;

h1 – після деформування.

3) Коефіцієнт осадки:

. .

| (3.3) |

де F – площа заготовки до кування; F1 – після кування.

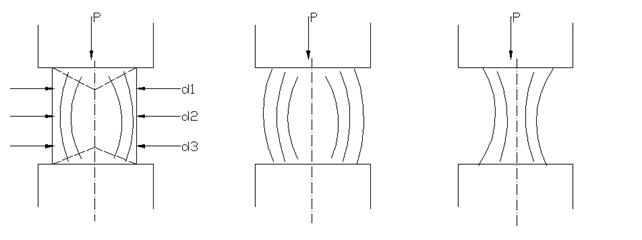

Рисунок 3.1- Залежність зони деформації від коефіцієнта тертя між заготовкою та бойком обладнання

Таблиця 3.1 - Результати вимірів

| № загот. | h | d | d після осадження | μ | k | Р, МПа | h1 | ||

| d1 | d2 | d3 | |||||||

Лабораторна робота № 4_____________________________________________

|

|

Дата добавления: 2014-12-25; Просмотров: 421; Нарушение авторских прав?; Мы поможем в написании вашей работы!