КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Спеціальна частина

|

|

|

|

3.1 Призначення та місце застосування пристосування

Для розробки (вибору) у курсовому проекті рекомендуються такі типи пристроїв:

• монтажно-демонтажні, призначені для забезпечення оптимальних при

розбирання і складання збірних одиниць (знімаючі, шарнірно-важільні та

інші механізми);

• верстатні, які забезпечують встановлення і закріплення різального інструменту, орієнтацію і закріплення деталі відносно різального інструменту (оправки, патрони, люнети, кондуктори, притискачі, борштанги, шаблони та інші);

• контрольні, які забезпечують перевірку деталей в процесі дефектації, відновлення, складання, а також під час обкатки та випробування (шаблони, індикаторні та мікрометричні пристрої).

Конструкції пристроїв можуть бути універсальними, що використовуються в кількох операціях, і спеціальними.

Бажано, щоб пристрої розроблялися з пневматичним і гідравлічним, або пневмогідравлічним приводом замість ручного.

Метою проектування може бути розробка спеціального інструменту, а також реконструкція (вдосконалення) існуючих пристроїв, стендів, збірних одиниць, механізмів і машин для поліпшення їх роботи, підвищення точності та збільшення продуктивності.

Конструкцію спроектованого пристрою слід пов'язувати з розробленим технологічним процесом. Вона повинна бути швидкодіючою, надійною і зручною в експлуатації, безпечною для обслуговуючого персоналу. Крім того, конструкція пристрою повинна забезпечувати технічні вимоги до відновлення деталей або складання (розбирання) збірної одиниці.

Вибираючи пристрій, можна використовувати відомі аналоги, які використовуються на підприємствах (в т. ч. базах практик) або описані в спеціалізованих інформаційних джерелах. Наприклад, пристосування для випресування підшипників з піввісі, з допомогою гідравлічного преса.

|

|

|

3.2 Конструкція і принцип дії пристосування

Проектуючи пристрої, необхідно максимально застосовувати стандартні, нормалізовані та уніфіковані елементи.

Конструкцію пристроїв рекомендується розробляти у такій послідовності:

• сформулювати призначення пристосування, а також технічні вимоги на відновлення (складання, розбирання, контроль) деталей, збірних одиниць, пов'язуючи все це з обладнанням, з яким буде взаємодіяти пристрій;

• розробити принципову схему пристосування, для чого необхідно вивчити креслення деталей (збірної одиниці), встановити взаємне розміщення деталей, їх взаємодію в збірній одиниці, а також конфігурацію, розміри, точність, шорсткість і базування окремих деталей;

• вибрати тип, розміри і матеріал установочних, затискних, захоплюючих, виштовхуючих та інших елементів пристрою;

• визначити напрямки і величини діючих сил та виконати розрахунки деталей на розтяг, згинання, зрізання, для визначення їх розмірів;

• розробити ескізи компонування елементів пристрою, пов'язавши його із збірною одиницею (деталлю);

• накреслити загальний вигляд пристрою в певному масштабі.

3.3 Розрахунок на міцність конструктивних елементів пристосування

Вихідними даними для розрахунку на міцність конструктивних елементів деталей є принципова схема пристрою із зображенням діючих сил, які викликають деформації (розтяг, стискання, згинання, кручення, зминання), або одночасно декілька напружень на деталь.

Нижче приведемо методику розрахунків необхідних для визначення розмірів, граничних відхилень, допусків і посадок окремих поверхонь деталей.

1 Зусилля запресувань і випресувань внутрішніх кілець підшипників

(шестірень, втулок, фланців та інше) визначають за формулою і вимірюється в кг:

|

|

|

(3.1)

(3.1)

Де hmах - максимальний натяг, см;

f - коефіцієнт тертя (ковзання) між спряженими поверхнями, при напресуванні приймаємо г=0,10/0,12, при випресуванні f=0,15/0,25. Значення коефіцієнтів, в залежності від матеріалу поверхонь тертя, наведені в таблиці Д.10 додаток Д [1, с. 252]);

Е - модуль пружності (для кулькопідшипникової сталі Е=2,12* 10 кг/см,

(для інших матеріалів дивись табл. Д 11 додатку Д [1, с. 153]);

В - ширина кільця підшипника, см;

Ксп - коефіцієнт, який залежить від серії підшипника: для легкої серії - Ксп = 2,78; середньої - Ксп = 2,27; важкої - Ксп = 1,96.

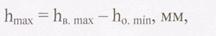

Максимальний натяг hmах визначають за формулою:

Де hв mах - максимальне граничне відхилення від номінального розміру вала,мм;

hо. mіn - мінімальне граничне відхилення від номінального розміру кільця підшипника, мм. [1, с. 161].

2. Зусилля випресування підшипника з вісі визначається за формулою:

(3.2)

(3.2)

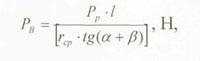

3. Зусилля випресування гвинтовим знімачем з ручним приводом визначають за формулою:

(3.3)

(3.3)

де РР - зусилля робітника на рукоятці 30...35 кг;

1 - плече, на яке діє зусилля, м;

r - середній радіус різьби гвинта, м (табл. Д.13 додатку Д [1, с. 255]);

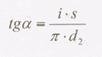

α - кут підйому гвинтової лінії (різьби), при середньому діаметрі гвинта, град, визначається за формулою(див. рисунок Д.1 додатку Д [1, с. 245]):

де і - число заходів різьби;

s - крок різьби, мм;

d2 - середній діаметр різьби, мм;

β - кут тертя, град (для спряжень: сталь-бронза (3 = 2...6°, сталь - чавун Р = 2...7°; для багато західних різьб Р = 8...16°).

Більші значення - для рухомих передач зусилля (знімач, домкрат та ш.), менші — для кріпильних різьб.

Для прямокутних і трапецеїдальних передач значення кута тертя - β і коефіцієнта тертя f слід приймати із табл. Д. 12 додатка Д [1, с. 253].

4. Зусилля випресування знімачем з гідравлічним приводом визначається за формулою:

де Р - тиск робочої рідини на поршень з безштокового боку, МПа;

d - діаметр поршня гідроциліндра, см.

Зусилля випресування більше на 25...30% за зусилля напресування. Момент, що діє від зусилля робітника на рукоятці (воротку) знімача визначається за формулою:

де Рв - зусилля, що діє по осі випресування, кг;

dср - середній діаметр різьби, мм;

|

|

|

f- коефіцієнт тертя в різьбі - 0,15...0,25.

Величина зусилля, яке прикладається до рукоятки воротка визначається за формулою:

де L - довжина рукоятки, м;

Мв - момент випресовування кг м.

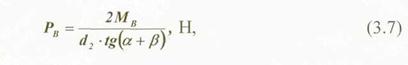

Осьове зусилля Рв і момент випресовування Мв пов'язані залежністю:

де d2 - середній діаметр різьби (мм, см, м);

α - кут підйому гвинтової лінії, град;

β - кут тертя, град.

|

Розрахунок гвинта на міцність проводиться за формулою по еквівалентним напруженням:

Розрахунок зносостійкості полягає в визначенні середнього питомого тиску:

де Z - число навантажених витків різьби: Z= l/s;

l - довжина (висота) гайки, см;

l — крок різьби, ммм;

Рв - зусилля випресовування, кгс;

d2 - середній діаметр різьби, см;

Н - робоча висота профілю різьби, см.

Допустимий питомий тиск для пари сталь —бронза - 120 кгс/см2; сталь -чавун - 60...80 кгс/см; для точних передач - 20...50 кгс/см.

Розміри навантажених конструктивних елементів деталей та розрахунки на міцність визначають залежно від виду деформації за формулами допустимого

напруження: розтяг  стиск

стиск  згин

згин

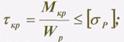

зминання  кручення

кручення  зріз

зріз

де Рв - зусилля навантаження (випресовування), кг;

F — площа перерізу навантаженого конструктивного елемента деталі, мм2;

Мзг - момент згинання, кгс мм;

W0- осьовий момент опору, для круглого перерізу W0=0.1d3, прямокутного

Мкр - крутний момент, кгс мм;

Wкр - полярний момент опору, для круглого перерізу W 0 = 0.2d3 мм3;

d - діаметр навантаженого конструктивного елемента деталі, мм;

b - ширина навантаженого конструктивного елемента деталі, мм;

h - товщина навантаженого конструктивного елемента деталі, мм.

Відповідність результатів розрахунків умовам даного виду допустимого напруження забезпечить надійну і безпечну роботу знімача (пристрою).

Допустимі напруження приймають з довідника (відповідно технічній літературі). Але у довідниках більше приводяться допустимі напруження на розтяг [σp,] [1,с.245].

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 506; Нарушение авторских прав?; Мы поможем в написании вашей работы!