КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Напишите основные методы анализа точности и стабильности технологического процесса и расскажите разницу между ними

|

|

|

|

Стат обработка экспер данных

Набор экспер данных

Подготовка исх данных

Анализ тех проц для выделения наиболее существенных операций, подлежащих контролю

Напишите алгоритм анализа точности и стабильности технологического процесса.

Последовательность анализа:

Для статистического анализа точности и стабильности техпроцессов предлагаем следующий алгоритм:

- подготовка к набору экспериментальных данных (см.3.2);

- набор экспериментальных данных методом больших выборок, методом малых выборок, методом точечных выборок (в зависимости от того, какой метод более приемлем);

- расположение результатов измерений по их возрастанию их величины;

- исключение резко выделяющихся замеров из результатов измерений;

- проверка гипотезы о соответствии распределения случайной величины теоретическому закону распределения, в частности, нормальному;

- определение показателей, характеризующих величину точности и стабильности технологического процесса;

- определение вероятного процента брака.

Метод больших выборок. Для нахождения закона распределения погрешностей и совместного влияния случайных и систематических погрешностей в том числе и погрешностей настройки, на качество деталей, изготовленных на определенном станке, берется случайная выборка объемом  , в соответствии с п.3.2. Выборка составляется из случайно отобранных деталей, изготовленных при одной или нескольких настройках. Измерение всех деталей производится измерительными средствами с ценой деления шкалы, не превышающей значения

, в соответствии с п.3.2. Выборка составляется из случайно отобранных деталей, изготовленных при одной или нескольких настройках. Измерение всех деталей производится измерительными средствами с ценой деления шкалы, не превышающей значения  , где

, где  - поле допуска контролируемого параметра. Далее проверяют, есть ли среди замеров резко отклоняющиеся, с помощью критерия Грэббса (см.3.2).

- поле допуска контролируемого параметра. Далее проверяют, есть ли среди замеров резко отклоняющиеся, с помощью критерия Грэббса (см.3.2).

|

|

|

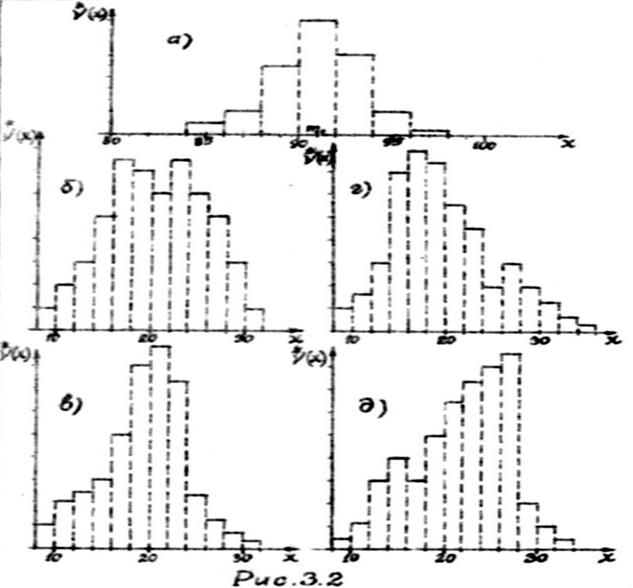

На основании результатов измерений деталей выборки получают статистическую совокупность размеров, для придания большей наглядности строят гистограмму по методике,. Если гистограмма симметрична относительно номинального значения  (рис. 3.2а), с явным убыванием от центра к краям распределения, то можно предположить, что закон распределения погрешностей нормальный. При этом, если

(рис. 3.2а), с явным убыванием от центра к краям распределения, то можно предположить, что закон распределения погрешностей нормальный. При этом, если  , то данный процесс признается удовлетворительным (точным и стабильным). На рис. 3.2б представлена гистограмма частот, по характеру которой (плосковершиность) можно предположить, что распределение суммарной погрешности представляет собой композицию двух распределений: нормального (распределение случайных погрешностей) и равной вероятности (распределение переменных систематических погрешностей). На рис. 3.2в изображено островершинное распределение, которое возникает вследствие изменчивости рассеяния. Островершинность бывает тем больше, чем больше изменения

, то данный процесс признается удовлетворительным (точным и стабильным). На рис. 3.2б представлена гистограмма частот, по характеру которой (плосковершиность) можно предположить, что распределение суммарной погрешности представляет собой композицию двух распределений: нормального (распределение случайных погрешностей) и равной вероятности (распределение переменных систематических погрешностей). На рис. 3.2в изображено островершинное распределение, которое возникает вследствие изменчивости рассеяния. Островершинность бывает тем больше, чем больше изменения  . Факторы, влияющие на появление таких распределений, это износ (затупление) инструмента, вызывающий увеличение силы резания, а следовательно, и увеличение упругих деформаций узлов станка: периодические колебания режима работы оборудования и др.

. Факторы, влияющие на появление таких распределений, это износ (затупление) инструмента, вызывающий увеличение силы резания, а следовательно, и увеличение упругих деформаций узлов станка: периодические колебания режима работы оборудования и др.

Распределения с правосторонней асимметрией (рис. 3.2г) появляются при смещении центров настройки по параболе (суммарное воздействие размерного износа инструмента и температурного изменения).

На рис. 3.2д представлена гистограмма с левосторонней асимметрией, возникающей при контакте деталей, имеющих овальность, эксцентриситет, шероховатость. В этом случае центр рассеяния во времени не смещается и погрешности образуются за счет несоосности и пр.

Однако не всегда по виду гистограммы можно сделать безошибочные выводы. Для более точного решения поставленной задачи необходимо провести проверку статической гипотезы по методике, указанной в главе 2:

|

|

|

- если гипотеза о нормальности закона распределения не подтверждается, оценивание ведут на основе того распределения, которое подтверждается, либо, что бывает, чаще, получают приближенную оценку зоны рассеяния;

- при подтверждении гипотезы о соответствии эмпирического распределения нормальному закону распределения определяют коэффициент

точности  изготовленного изделия заданным размерам, как отношение поля рассеяния

изготовленного изделия заданным размерам, как отношение поля рассеяния  к полю допуска

к полю допуска  , сформулированного в НТД:

, сформулированного в НТД:

(3.3)

(3.3)

где:  - поле рассеяния, в которое укладывается 99,76% значений случайной величины при нормальном распределении полученных в процессе контроля измерений;

- поле рассеяния, в которое укладывается 99,76% значений случайной величины при нормальном распределении полученных в процессе контроля измерений;

- ширина поля допуска, заданы в НТД.

- ширина поля допуска, заданы в НТД.

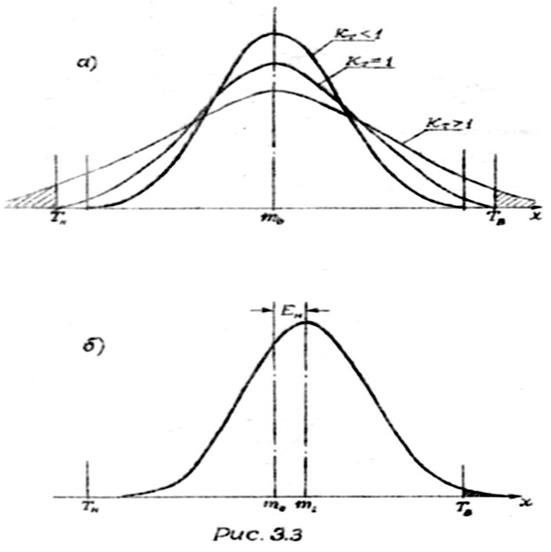

При  технологический процесс с вероятностью

технологический процесс с вероятностью  можно обеспечивающим более высокую точность, чем требует НТД, то есть качество продукции можно считать хорошим. При

можно обеспечивающим более высокую точность, чем требует НТД, то есть качество продукции можно считать хорошим. При  качество продукции среднее. (см.рис. 3.3а) технологический процесс, очевидно, не обеспечивает заданного допуска изделий, поэтому будет реальной вероятность появления брака, то есть качество продукции можно считать низким.

качество продукции среднее. (см.рис. 3.3а) технологический процесс, очевидно, не обеспечивает заданного допуска изделий, поэтому будет реальной вероятность появления брака, то есть качество продукции можно считать низким.

Коэффициент точности настройки определяющего процесса:

(3.4)

(3.4)

где:  - значение смещения вершины кривой распределения случайной величины от середины поля допуска

- значение смещения вершины кривой распределения случайной величины от середины поля допуска  (рис.3.3б).

(рис.3.3б).

Фактический коэффициент точности настройки определяют по выражению

(3.5)

(3.5)

где:  - середина поля допуска;

- середина поля допуска;

- среднее значение выборки.

- среднее значение выборки.

Допустимый коэффициент точности настройки определяют по выражению

(3.6)

(3.6)

Технологический процесс полностью обеспечивает точность, т.е. соответствие НТД качества выпускаемой продукции, если

(3.7)

(3.7)

Невыполнение этих условий приводит к появлению брака. Вероятность q появления бракованных деталей, которые выпускает стабильно работающая технологическая система, определяют по формуле:

(3.8)

(3.8)

где:  - интегральная функция распределения вероятности нормированной случайной величины

- интегральная функция распределения вероятности нормированной случайной величины  ,

,

- нижняя граница поля допуска,

- нижняя граница поля допуска,

- верхняя граница поля допуска,

- верхняя граница поля допуска,

- номинальное значение случайной величины х совпадающее с серединой поля допуска,

- номинальное значение случайной величины х совпадающее с серединой поля допуска,

- генеральное среднее квадратическое отклонение (если оно известно).

- генеральное среднее квадратическое отклонение (если оно известно).

Если  неизвестно, то пользуется его оценкой

неизвестно, то пользуется его оценкой  , определяемой по формуле (2.38)

, определяемой по формуле (2.38)

|

|

|

Если известны коэффициенты точности  и настроенности

и настроенности  , то уровень дефектности можно определить также по следующей номограмме:

, то уровень дефектности можно определить также по следующей номограмме:

Для определения доля дефектности q по номограмме необходимо по вертикальной оси номограммы найти величину  полученную при расчете, а по горизонтальной оси -

полученную при расчете, а по горизонтальной оси -  , точка пересечения этих величин покажет долю дефектности q.

, точка пересечения этих величин покажет долю дефектности q.

Запас точности  является резервом на смещение наладки и смещение ее при последующей длительной эксплуатации. Коэффициент запаса точности

является резервом на смещение наладки и смещение ее при последующей длительной эксплуатации. Коэффициент запаса точности  определяется по формуле:

определяется по формуле:

(3.9)

(3.9)

Коэффициент стабильности технологического процесса  определяется по формуле:

определяется по формуле:

, (3.10)

, (3.10)

где:  - среднее квадратическое отклонение в фиксированный момент времени;

- среднее квадратическое отклонение в фиксированный момент времени;

- среднее квадратическое отклонение в сравниваемый фиксированный момент времени.

- среднее квадратическое отклонение в сравниваемый фиксированный момент времени.

Таким образом, анализ точности техпроцессов при помощи больших выборок сводится к следующему:

- определению погрешности изготовления продукции (систематической и случайной);

- оцениванию закона распределения показателя качества продукции;

- сопоставлению погрешности изготовления с допуском на изготовление по величине и его расположению. Если известен закон распределения показателя качества и его параметры, то тем самым можно оценить показатели точности технологического процесса.

Статистический анализ техпроцессов дает представление лишь о точности и стабильности процессов в период взятия выборки, которые могут сохраниться и в дальнейшем, если условия протекания процесса не изменяются.

В действительности такой неизменности производственных условий заранее предвидеть нельзя. Следовательно, необходимо анализировать также стабильность качества изготовления продукции, т.е. свойство технологического процесса сохранять показатели качества изготовления продукции в заданных пределах в течение некоторого времени. Стабильность технологического процесса оказывает непосредственное влияние на точность изготовления продукции. При изготовлении продукции могут возникать различные нарушения в системе СПИД, что вызывает существенное изменение центра группирования показателей качества в отдельные периоды времени и влияет на рассеивание. Поэтому для поддержания точности изготовления продукции во времени важно знать, как будут меняться погрешности изготовления продукция за это время.

|

|

|

Таким образом, анализ стабильности изготовления продукции будет сводиться к установлению закономерностей изменения во времени дисперсии и среднего значения показателя качества продукции. По существу речь идет о том, какому из типов точностных диаграмм (Рис.3.2) подчиняется изменение погрешностей обработки при осуществлении техпроцесса. Знание этих закономерностей даст возможность так организовать производственный процесс (установить уровень настройки, выбрать рациональный метод настройки и межнастроечные периоды, выбрать рациональный метод настройки и межнастроечные периоды, выбрать методы и способы регулирования, контроля технологического процесса и пр.), чтобы суммарная погрешность изготовления продукции в любой момент времени находилась в пределах допусков (или  ,

,  были не больше максимально допустимого значения), установленных техническими условиями для каждого признака качества.

были не больше максимально допустимого значения), установленных техническими условиями для каждого признака качества.

Для достижения этой цели достаточно эффективным и одновременно более простым средством является анализ устойчивости техпроцесса методом малых выборок.

Метод малых выборок. Основным достоинством метода малых выборок является возможность оценить динамику процесса во времени, при этом значительно уменьшается объем вычислительных работ. Метод позволяет получить картину состояния процесса в течение анализируемого времени, выявить степень его устойчивости, а также определить факторы, влияющие на возникновение случайных и систематических погрешностей (без учета погрешности настроим).

Чтобы следить за стабильностью качества изготовления продукции берут мгновенные выборки объемом от 5 до 20 изделий, полученных в последовательности их изготовления за межнастроечный период. Период отбора проб устанавливается опытным путем и зависит от устойчивости процесса.

Для каждой выборки вычисляются  и

и  по формулам (2.32) и (2.35). Далее проверяется гипотеза об однородности дисперсий выборок при помощи статистики Фишера или Кохрэна (Приложение 5-6). Если гипотеза об однородности подтверждается, то это свидетельствует о стабильности рассеивания.

по формулам (2.32) и (2.35). Далее проверяется гипотеза об однородности дисперсий выборок при помощи статистики Фишера или Кохрэна (Приложение 5-6). Если гипотеза об однородности подтверждается, то это свидетельствует о стабильности рассеивания.

Затем проверят гипотезу об однородности выборочных средних по методу сравнения средних. Если и эта гипотеза подтверждается, то значит, что центр рассеивания не изменился и процесс находится в стабильном состоянии. Так как мгновенные выборки берутся через определенные промежутки времени и оценивается мера расхождения  и

и  при помощи F-статистики., G-статистики или t-статистики, то становится возможным определить момент разладки и его источники. Устраняя причины разладок, техпроцесс можно привести в такое состояние, когда рассеяние параметров в каждый момент времени будет носить стабильный характер, а смещение центра рассеяния закономерным.

при помощи F-статистики., G-статистики или t-статистики, то становится возможным определить момент разладки и его источники. Устраняя причины разладок, техпроцесс можно привести в такое состояние, когда рассеяние параметров в каждый момент времени будет носить стабильный характер, а смещение центра рассеяния закономерным.

Если одновременно с вычислением  строить кривую

строить кривую  , то по внешнему виду полученной кривой можно установить и тип точностной диаграммы. Таким образом анализ техпроцесса методом малых выборок дает возможность оценить его точность и стабильность, т.е. оценить систематические и случайные погрешности, а также закон изменения центра настройки.

, то по внешнему виду полученной кривой можно установить и тип точностной диаграммы. Таким образом анализ техпроцесса методом малых выборок дает возможность оценить его точность и стабильность, т.е. оценить систематические и случайные погрешности, а также закон изменения центра настройки.

Метод точечных и точностных диаграмм. В производственных условиях данный метод оказывается наиболее простым. Сущность его состоит в следующем. В течение определенного времени берут мгновенные выборки, объемом  изделий. Объем выборки и интервал времени между их отбором устанавливают на основании предшествующего опыта. Полученные данные наносят на диаграммы (рис.3.5), по оси абсцисс которых отложено время

изделий. Объем выборки и интервал времени между их отбором устанавливают на основании предшествующего опыта. Полученные данные наносят на диаграммы (рис.3.5), по оси абсцисс которых отложено время  или номера

или номера  выборок, а по оси ординат - индивидуальные значения

выборок, а по оси ординат - индивидуальные значения  . Кроме того, на диаграмме проводят две горизонтальные линии

. Кроме того, на диаграмме проводят две горизонтальные линии  и

и  ограничивающие поле допуска детали.

ограничивающие поле допуска детали.

Диаграммы наглядно отражают ход производственного процесса, по ним можно судить об устойчивости процесса. Если процесс окажется неустойчивым, то принимаются необходимые меры по выявлению причин нарушения стабильности, устранению их, а затем процесс приводится в устойчивое состояние.

Таким образом, при помощи статистического анализа точности и стабильности техпроцессов оцениваются возможности производственного процесса обеспечивать определенную точность изготовления продукции, так и его способность сохранять эту точность во времени. После проведения статистического анализа необходимо организовать систематическое наблюдение за его стабильностью, в случае необходимости принимая меры для устранения причин, вызывающих недопустимые отклонения процесса, для этой цели служат метода статистического регулирования технологических процессов.

37. В чем преимущества статистических методов контроля перед сплошным контролем?

Статистические методы управления качеством продукции обладают в сравнении со сплошным контролем продукции (при котором констатируют результаты уже совершившегося производственного процесса), таким важным преимуществом, как возможность обнаружения отклонения технологического процесса не тогда, когда вся партия деталей изготовлена, а в процессе производства, т.е. когда можно своевременно вмешаться в процесс и скорректировать его.

Контролируемая партия продукции может подвергаться сплошному иди выборочному контролю. При сплошном контроле каждую единицу продукции из партии подвергают контролю, в результате можно выявить все дефектные единицы продукции и заменить их на годные, тем самым доведя уровень дефектности до минимального значения (учитывая, что могут быть пропущены скрытые дефекты). При выборочном контроле из контролируемой партия продукции извлекают случайным образом выборки (для штучной продукции) или пробы (для нештучной продукций), по результатам контроля которых судят о качестве партии в целом. В этом случае уровень дефектности может быть доведен лишь до некоторого заранее установленного.значения.

38. Каково содержание статистических методов управления качеством продукции?

В ноябре 1950 г. АН СССР было созвано первое совещание по статистическим методам контроля и анализу качества продукции, под председательством акад. А. Н. Колмогорова, на котором единодушно было принято решение о внедрении на заводах статистических методов анализа и контроля качества продукции.

В этом решении указывалось, что в России развитие статистических методов в производстве идёт по линии комплексного применения их не только непосредственно для текущего и последующего контроля, но также для анализа и улучшения хода технологического процесса и состояния производственного оборудования, инструмента и оснастки, для обоснования допусков, точности механизмов и машин, изделий и т. д.

Статистические методы управления качеством продукции обладают в сравнении со сплошным контролем продукции (при котором констатируют результаты уже совершившегося производственного процесса), таким важным преимуществом, как возможность обнаружения отклонения технологического процесса не тогда, когда вся партия деталей изготовлена, а в процессе производства, т.е. когда можно своевременно вмешаться в процесс и скорректировать его.

39. Каким образом статистические методы регулирования технологических процессов влияют на повышение качества продукции?

-Статистическое регулирование технологических процессов заключается в том, что в определенные моменты времени из совокупности единиц продукции, прошедших данный процесс, принимают выборку и измеряют контролируемый параметр. По результатам измерений определяют одну из статистических характеристик, значение которой наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировки.

-данные контрольных карт дают богатейший материал для последующего анализа, на основе которого могут быть выработаны конкретные рекомендации по улучшению тех процесса и выявлению факторов, отрицательно влияющих на качество продукции. кроме того контрольная карта позволяет следить за динамикой качества регулируемого параметра и служит документальным подтверждением состоя6ния регулируемого тех процесса

40. В чем суть статистических методов анализа и оценки качества продукции и технологических процессов?

Сущность статистического метода контроля качества заключается в том, чтобы по результатам контроля некоторой выборки из партии продукции обоснованно судить о качестве продукции всей партии, не прибегая к сплошной проверке.

41. Как можно сформулировать определение термина «применение статистических методов управления качеством продукции»?

Области применения статистических методов контроля вытекают из тех задач, которые решаются с помощью этих методов:

- оценивание состояния производственных процессов, технологического оборудования;

- оценивание деятельности предприятия в области качества продукции;

- оперативное управление производственными процессами на предприятии;

- исследование и разработка технологии контрольных операций;

- контроль качества продукции различными контролирующими органами (ОТК предприятия, территориальными органами Госстандарта, инспекциями по качеству);

- решение задач по надёжности, сертификации продукции, метрологическому обеспечению;

- разработка разделов "Приёмка" и "Методы контроля (анализа, испытаний, измерений)" в стандартах и ТУ на продукцию и технологические процессы;

- подготовка заключений и разделов "Приёмка" и "Методы контроля (анализа, испытаний, измерений)" в стандартах и ТУ на продукцию;

Область использования статистических методов весьма широка. Более подробно изложена в РД 50-605; р-50-601-32.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 2373; Нарушение авторских прав?; Мы поможем в написании вашей работы!