КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование для обогащения сырья методом грохочения

|

|

|

|

Процесс грохочения заключается в том, что сыпучая масса, состоящая из смеси кусков различной крупности пропускается через одну или несколько решеток с отверстиями различных размеров. В результате грохочения получается один или несколько классов (сортов) данного материала, различающихся по крупности. Частицы материала, прошедшие сквозь отверстия в грохоте, обозначаются знаками минус (-) или меньше (<), а не прошедшие через грохот, знаками плюс (+) или больше (>). Способность материала разделяться по крупности при грохочении зависит от его природных свойств. По степени грохотимости материалы подразделяются на: легко, средне и трудно грохотимые. На грохотимость материала влияют следующие факторы: влажность, форма частиц и количество трудных частиц, т. е. зерен, у которых размеры близки к размеру отверстия. Влага, покрывающая поверхность частиц, оказывает при сухом грохочении вредное влияние, которое возрастает с уменьшением размеров зерен материала и уменьшением размеров отверстий.

Зерна шарообразной и правильной многогранной формы значительно легче поддаются грохочению, чем плоские или игольчатой формы. При грохочении из общей массы материалов не удается полностью выделить частицы заданных размеров, так как часть мелкого материала всегда прилипает к крупным частицам и удаляется вместе с ними. Чаще всего к.п.д. грохота определяют как процентное отношение количества мелкого материала, выделенного из исходного, к количеству мелкого материала, имеющегося в исходной смеси. На эффективность грохочения влияет много факторов, большая часть которых еще не достаточно изучена, чтобы можно было представить зависимости между ними в виде математических формул.

|

|

|

Вероятность просеивания материала через решето или сито тем больше, чем больше площадь всех отверстий или так называемое живое сечение. Чем дольше материал находится в движении на решете (т.е. чем решето длиннее), тем больше вероятность прохождения отдельных мелких кусочков сквозь его отверстия. Таким образом, эффективность грохочения определяется длиной решета, в то время как производительность грохота зависит от его ширины.

Рабочей частью грохота является решето или сито. Решета могут быть трех типов: колосниковые, листовые или проволочные.

Колосниковые решета состоят из отдельных параллельно расположенных колосников. Зазор между колосниками 25 – 100 мм. Иногда колосники делают из рельсов, установленных подошвой кверху, чтобы устранить застревание кусков. Разновидностью колосниковых решет являются струнные, состоящие из отдельных параллельно расположенных прутков стали.

Листовые решета готовят из углеродистой стали. Они имеют круглые и реже овальные отверстия, размещенные в шахматном порядке, что обеспечивает большее живое сечение, чем при расположении параллельными рядами. Живое сечение у решет с большими отверстиями достигает 40-50% от всей площади листа, при уменьшении диаметра отверстий живое сечение уменьшается до 15%. С уменьшением живого сечения решета соответственно понижается эффективность грохочения, поэтому для мелкого грохочения, вместо листовых решет применяют проволочные сита. Номер сетки по ГОСТу 3826-47 соответствует номинальному размеру стороны ячейки в миллиметрах. Сетка с номинальным размером стороны ячейки в свету 0,8 мм и диаметром проволоки 0,3 мм условно обозначается следующим образом: «сетка № 08-03». Сетки с размером стороны ячейки до 0,4 мм изготавливают из стальной низкоуглеродистой проволоки, для более тонких сеток применяется проволока из цветных металлов. Достоинством проволочных сит является большое живое сечение (например, 73,5% для сетки № 2,8). Наряду с достоинством проволочные сетки имеют некоторые недостатки: неровная поверхность сетки задерживает перемещение материала по ней, причем тем больше, чем толще проволока; отдельные ряды проволоки рвутся или в процессе эксплуатации раздвигаются, что нарушает правильность сортировки.

|

|

|

Грохоты бывают подвижными и неподвижными. Неподвижные грохоты при сортировке устанавливают наклонно под углом 40-600 или горизонтально, в последнем случае они выполняют функцию решеток перед дробилками, задерживающих особо крупные куски материала.

Подвижные грохоты можно классифицировать по роду просеивающих поверхностей; характеру движения просеивающих поверхностей; расположению просеивающих поверхностей в пространстве; по типу движущего механизма. Классификация грохотов, применяемых в стекольной промышленности, приведена в таблице 7.

Классификация грохотов.

Таблица 7.

| Класс грохота | Род просеивающей поверхности | Движение просеивающей поверхности | Расположение просеивающей поверхности | Тип движущего механизма | Характеристика машины | Название машины | Примечание | |

| Плоские | Качающиеся | Плоские решета или сита | Качание со строго постоянным ходом | Наклонное | Эксцентриковый или кривошипный | С прямолинейными качаниями, перпендикулярными к плоскости решета | Грохот с эксцентриковым приводом (рис. 14а) | Для мелкого грохочения |

| С круговыми качаниями в вертикальной плоскости | Жироскопический грохот (рис. 14в) | Для мелкого и среднего грохочения | ||||||

| Дифференциальное | Горизонтальное | Эксцентриковый или кривошипный | Качание под углом к плоскости решета | Качающийся, быстроходный (рис. 146) | Для мелкого грохочения | |||

| Вибрационные | Вибрация переменной амплитуды | Наклонное или горизонтальное | Вращающаяся масса в виде дебаланса | Инерционный грохот с дебалансом | Инерционный грохот (рис. 14г) | Для самого мелкого грохочения | ||

| Вибрация под углом к плоскости решета | Наклонное | Электрический вибратор | Электровибрационный грохоте электромагнитным вибратором | Электромагнитный виброгрохот | Для лабораторий и небольшого производства | |||

| Вращающиеся | Решета или сита с поверхностью конической, цилиндрической или многогранной формы | Вращательное | Наклонное | Зубчатая, фрикционная, ременная или редукторная передача | Цилиндрический или конический барабан | Цилиндрический или конический барабанный грохот | Верхние этажи зданий или передвижные установки | |

| Пирамидальный барабан | Бурат | Для сортировки материала на несколько фракций |

При установке плоского качающегося грохота наклонно (рис.14а) шатунно-кривошипный механизм сообщает решету симметричные возвратно-поступательные движения. Материал под действием силы тяжести перемещается вниз при любом движении грохота, если ход и скорость качаний не ниже определенно величины. При горизонтальной установке грохота (рис. 14б) для обеспечения движения материала в определенном направлении необходимо обеспечить различные ускорения при движении грохота вперед и назад. Такое движение называется дифференциальным. Наклонные грохоты с круговым качанием в вертикальной плоскости (рис. 14в) могут иметь одно или два сита. Каждая точка решета движется по окружности радиуса r, расположенной в вертикальной плоскости. Грохоты, работающие по такому принципу, называются жироскопическими.

|

|

|

Рисунок 14

а – плоско наклонный; б – плоско горизонтальный; в – жироскопический; г – инерционный: 1 – вибрирующее сито; 2 – подшипники; 3 – валы с дебалансами; 4 – пружины; 5 – станина

Вибрационные грохоты подразделяются на: гирационные (эксцентриковые), инерционные и электрические.

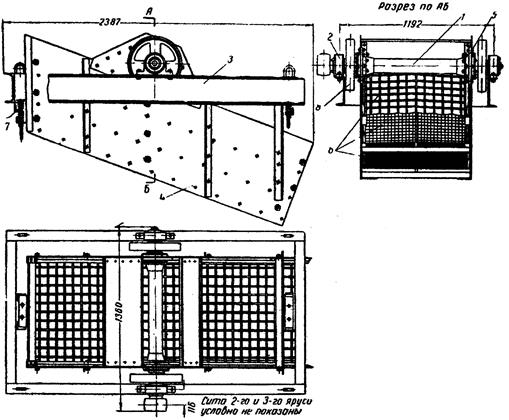

Гирационные грохоты (рис. 14.1) имеют 2-3 сита, укрепленные в наклонной раме, подвешенной на эксцентриковом приводном вале, благодаря чему сита получают круговые колебательные движения в вертикальной плоскости с амплитудой, равной двойному эксцентриситету вала. Между рамой и качающимся корпусом на эксцентриковый вал насажены с двух сторон маховики с противовесами, обеспечивающими равномерное колебание грохота и уравновешивающие инерционные силы корпуса грохота.

|

|

|

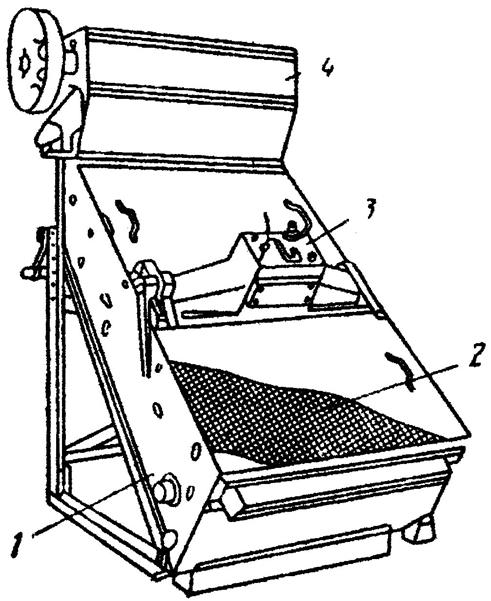

Вибрационные инерционные грохоты (рис. 14г и 14.2) применяют для грохочения как очень мелких (от 0,1 мм), так и крупных материалов (до 250 мм). На раме вибрирующего сита установлены два подшипника, в которых на оси установлены шкивы с де балансами. Рама сита поддерживается четырьмя пружинами на неподвижной станине. При мокром способе грохочения их можно использовать и для более тонкого грохочения.

Рисунок 14.1

1 – вибратор; 2 – подшипники; 3 – рама; 4 – короб; 5 – косынка; 6 – сита;

7 – пружины; 8 – маховик

Рисунок 14.2

1 – подвижная рама; 2 – дебалансный вал; 3 – подшипники; 4 – поперечные трубы; 5 – сита; 6 – поперечные планки; 7 – неподвижные планки; 8 – натяжные болты; 9 – пружина; 10 – неподвижная рама

В электрических вибрационных грохотах (рис. 14.3) колебания ситам передается с помощью электромагнитных вибраторов.

Рисунок 14.3

а – общий вид:

1 – рама; 2 – сито; 3 – электромагнитный вибратор; 4 – винтовой питатель;

б – электромагнитный вибратор:

1 – катушка электромагнита; 2 – якорь; 3 – тяга; 4 – отбойник; 5 – маховичок для регулирования величины зазора между якорем и отбойником (величины амплитуды вибраций сита); 6 и 7 – пружины

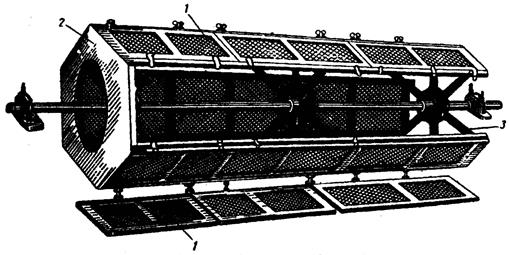

Вращающиеся (барабанные) грохоты, в отличие, от плоских обычно имеют просеивающую поверхность в виде цилиндра, а также в виде усеченной пирамиды с отдельными плоскими ситами (бураты). Преимущество вращающихся грохотов заключается в отсутствии вибрации, что позволяет ставить их в верхних этажах здания. Круглые барабаны работают спокойнее многогранных. Работа барабанного грохота тем спокойней, чем меньше куски материала, поступающего на грохочение. Шестигранное сито-бурат для рассева на три фракции представлено на рис. 15. Материал поступает в барабан 1 через приемную воронку 2.

Рисунок 15

Рисунок 15

Многогранный барабан сито-бурат представлен на (рис. 15а). Для получения трех фракций материала служат сита с ячейками трех размеров.

Рисунок 15а

1 – сменные, плоские сита; 2 – торец грохота, где установлен лоток для загрузки;

3 – второй торец, для выхода кусков материала, не прошедших через сито

Сита с самыми мелкими ячейками установлены со стороны поступления материала, а самыми крупными - у выхода. При таком расположении сит сначала отсеиваются мелкие фракции, потом средние и, наконец, самые крупные. Под ситами располагают бункеры, таким образом, чтобы каждая фракция поступала в свой бункер. Частицы материала, не прошедшие сквозь отверстия последнего сита, удаляются через воронку 3 и направляются для повторного измельчения или в отсев. Количество решет с различными по длине грохота отверстиями устанавливается в зависимости от необходимого числа фракций сортируемого материала.

Бураты обеспечивают энергичное просеивание с ударом. Сита-бураты получили широкое распространение в стекольной промышленности для просеивания компонентов шихты, сухой глины, а также сортировки по фракциям молотого шамота.

Производительность буратов зависит от многих факторов: размеров отверстий в ситах, угла наклона рам относительно вала, числа оборотов бурата, характера материала, его влажности и т.п.

Для контрольного просева подготовленных материалов перед загрузкой их в расходные бункера и силосные банки, широкое распространение получили полигональные сита. По конструкции полигональное сито аналогично ситу-бураты, но размер ячеек сита постоянен по всей длине барабана, что позволяет удалить зерна материала с размерами больше допустимого.

Ситовый анализ.

Зерновой состав компонентов влияет на склонность шихты к расслаиванию, на скорость силикатообразования и стеклообразования, количество пороков стекломассы, поэтому при настройке помольно-дробильного оборудования часто приходится проводить ситовый анализ. Ситовый анализ заключается в просеивании отмерянной навески через одно сито или набор сит с разными номерами с последующим взвешиванием отдельных фракций, таким образом, он дает приблизительное представление о размерах зерен и весовых количествах отдельных фракций.

Ситовый анализ может производиться вручную или механически, в последнем случае более постоянные условия рассева обеспечивают большую стабильность результатов. Ситовый анализ может производиться двумя способами.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 1864; Нарушение авторских прав?; Мы поможем в написании вашей работы!