КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Цели обучения 2 страница

|

|

|

|

Сепарационные устройства состоят из пакетов жалюзи волнистой формы толщиной 0,5-0,8 мм, выполненных из нержавеющей стали. Пакеты располагаются под углом 26 градусов к вертикали в паровом объеме парогенератора на высоте 750 мм от погружного дырчатого листа. За секциями жалюзийных сепараторов во всех рядах установлены дырчатые пароприемные щиты. Пароприемный дырчатый лист предназначен для выравнивания поля скоростей пара.

Исследования сеперационной схемы ПГ, проведенные ОКБ "Гидропресс", показали, что за счет сепарации в паровом объеме ПГ влажность пара перед жалюзи колеблется в пределах 0,05-0,1%, что значительно ниже допустимой влажности перед жалюзи (5-10%,). Исследования также показали, что увеличение весового уровня воды в ПГ от номинального на 200 мм приводит к резкому росту влажности пара.

Отсепарированный конденсат собирается в корыто и отводится системой трубок под уровень воды. Осушенный пар выходит из парогенератора через 10 паровых патрубков Ду350. Патрубки с помощью переходников и гнутых труб Ду200 объединены в общий паровой коллектор Ду600, по которому пар подается на турбину.

Для равномерного распределения пароводяной смеси по паровому объему парогенератора применен погруженный дырчатый лист, который представляет собой набор листов с отверстиями диаметром 13 мм, установленных на металлической раме. Расположен он на расстоянии 260 мм от верхнего ряда труб теплопередающей поверхности, живое сечение дырчатого листа для прохода пара составляет около 5%. Конструктивный материал изготовления дырчатого листа - сталь 12Х18Н10Т толщиной 6 мм. Для стока воды со щита между корпусом и щитом (вдоль него) оставлены проходы шириной 150 мм. По всему периметру к щиту приварены листы шириной 700 мм (иногда их называют "закраинами"), препятствующие выходу пара из межтрубного пространства через проходы для воды. Закраины изготовлены из нержавеющей стали толщиной 8 мм.

|

|

|

При заполнении парогенератора котловой водой уровень ее устанавливается примерно на расстоянии 100 мм над погруженным дырчатым листом. Расчетная высота зеркала испарения над дырчатым листом в зоне максимальных паровых нагрузок (над входным участком трубного пучка) равна 340 мм.

В верхней части коллектора 1 контура имеется фланцевый разъем Ду500 с плоской крышкой для осмотра и ремонта сварных соединений приварки теплообменных труб к плакирующему слою внутренней поверхности коллектора. Разъем снабжен плоской крышкой с вытеснителем из стали 10ГН2МФА. Поверхность крышки, обращенная в сторону теплоносителя первого контура, и плоскость разъема плакированы нержавеющей сталью. В парогенераторах ПГВ-1000М расточки под прокладки выполнены не на плоской крышке (как на ПГВ-1000 V блока НВАЭС), а на торцевой поверхности коллекторов первого контура. Крышка с вытеснителем также выполняет роль дросселирующего устройства, предназначенного для уменьшения проходно

го сечения до Ду100 и ограничения истечения теплоносителя 1 контура во второй при отрыве крышки коллектора.

го сечения до Ду100 и ограничения истечения теплоносителя 1 контура во второй при отрыве крышки коллектора.

Для доступа к этому люку предусмотрен люк с отверстием Ду800 и эллиптической крышкой на корпусе ПГ. Для доступа в ПГ со стороны 2 контура на эллиптических днищах корпуса ПГ имеются 2 люка Ду500 в разъемными фланцевыми соединениями. Уплотнения всех фланцевых соединений выполнены при помощи 2-х никелевых прокладок (шестимиллиметровых) с организацией контроля плотности межпрокладочной полости. Контроль выведен на фрагменты РМОТ БЩУ.

Устройство раздачи основной питательной воды состоит из трубопроводов, коллекторов и раздающих труб, имеющих по своей длине "лучи" для выхода питательной воды. К патрубку питательной воды через проставыш с трубой присоединен коллектор Ду 400, расположенный в паровом объеме парогенератора, разветвляющийся на две раздающие трубы Ду 250, расположенные над погруженным дырчатым листом.

|

|

|

Конструкция патрубка выполнена таким образом, что труба подвода питательной воды непосредственно не соприкасается с корпусом ПГ. Это предотвращает возникновение температурных напряжений,

Поперечный разрез парогенератора ПГВ-1000М 1 - пароприемный пункт 2 - труба раздачи питательной воды 3 - трубный пучок 4 - входной коллектор 1 контура 5 - выходной коллектор 1 контура 6 - погружной дырчатый лист 7 - трубы отвода отсепарированной влаги 8 - воздушник 2 контура 9 - пароотводящая труба 10 - коллектор аварийной питательной воды

Узел ввода аварийной питательной воды в корпус ПГ

Узел ввода аварийной питательной воды в корпус ПГ

в том числе и переменных, в корпусе ПГ в месте прохода трубы.

Питательная вода по проекту ПГВ-1000М подается на "горячую" сторону трубного пучка в верней его части под погружной дырчатый лист через 16 раздающих коллекторов Ду80, каждый из которых соединен с 32 раздающими трубками Ду20, имеющими по своей длине отверстия для выхода питательной воды.

Подвод аварийной питательной воды осуществляется через специальный патрубок с проставышем ДуЮО на эллиптической днище ПГ, к которому присоединен раздающий коллектор Ду80, смонтированный над трубопроводом основной питательной воды Ду250. Вода подается через 38 перфорированных трубок Ду25 в паровую часть корпуса ПГ. При обесточивании АЭС или падении уровня в ПГ по отдельной магистрали подается аварийная питательная вода из баков ТХ10,20,30В01 с температурой от 5 до 45 градусов С и создает условия для расхолаживания до давления в 1 контуре до 15 кгс/см2.

Однако нужно помнить, что подача аварийной питательной воды с температурой ~ 25 0С в горячий ПГ с t 280 0С вызывает крайне негативные воздействия "теплового удара" и допустима лишь в крайних случаях. В условиях нормальной эксплуатации следует избегать подпитки ПГ по линии аварийной питательной воды во избежание выработки его ресурса.

Снаружи корпус ПГ покрыт тепловой изоляцией. Тепловая изоляция парогенератора предназначена для снижения тепловых потерь от ПГ в окружающую среду (гермо-объем) и удовлетворяет следующим требованиям, разработанным Главным Конструктором реакторной установки:

|

|

|

■■■■ крепление несущих элементов изоляции к корпусу парогенератора выполнено без сварки, на бандажах;

■■■■ изоляция выполнена в виде отдельных легкосъемных матов, обшитых стеклотканью, снаружи теплоизоляция закрыта обшивкой из алюминиевых листов;

материал теплоизоляции не вызывает коррозию поверхностей парогенератора;

тепловой поток от поверхности изоляции не превышает 200 ккал/м2 ч; обшивка изоляции допускает обмывку дезактивирующими растворами; тепловая изоляция сохраняет работоспособность при авариях под гермоо-болочкой в режимах "большой" и "малой" течей.

Особенностью конструкции коллектора ПГ является осевая несимметричность зоны перфорации, что обусловлено уровнями размещения теплообменных трубок в принятых габаритах корпуса парогенератора. Эта несимметричность образует вдающийся в поле перфорации клин неперфорированного металла.

Конструкция и технология изготовления обоих коллекторов одинакова. Разница между ними - в рабочей температуре: горячего коллектора - 320 градусов С, холодного - 290 при температуре воды во 2 контуре 279 градусов С. Из-за разной длины теплообменных трубок температура холодного коллектора по периметру отличается на 7 градусов С. Перлитная сталь 10ГН2МФА, из которой изготавливают коллекторы, более прочная, что удовлетворяет условиям транспортабельности по железной дороге.

Предполагалось также, что будут исключены проблемы хлоридного растрескивания теплообменных трубок под напряжением. Фактически реализованный по взрывной технологии (которая применялась вплоть до 1990 года) на заводах-изготовителях ПГ узел заделки трубок в стенки коллектора показан на рисунке далее в ходе пособия. Фактическая глубина недовальцованного участка при этом оставила ~ 20мм. Техническими условиями на ПГВ-1000М установлены: проектный срок службы 30 лет, а также требования к эксплуатации: водно-химический режим, номенклатуры и число циклов нагружения. Конструкция ПГВ-1000 обоснована комплексом расчет-но-теоретических и экспериментальных работ и одобрена к применению в составе энергоблоков с ВВЭР-1000.

|

|

|

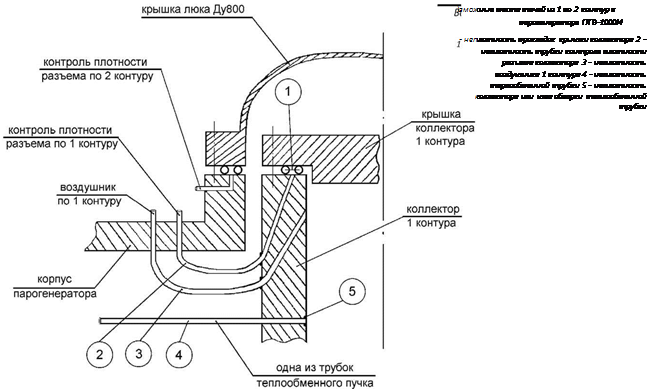

Активность котловой воды парогенераторов нормируется, согласно требований действующего "Регламента безопасной эксплуатации...", активность продувочной воды отдельных ПГ по йоду-131 должна быть не более 1»10-8 Ku/литр. Повышение активности продувочной воды ПГ обуславливается возможными протечками теплоносителя первого контура во второй контур. Возможные места утечки теплоносителя I контура во II контур указаны на рисунке и являются следующими: (1) неплотности прокладок крышки коллектора I контура; (2) неплотность трубки контроля плотнос-

ти разъема коллектора I контура; (3) неплотность трубки воздушника I контура; (4) неплотность теплообменной трубки; (5) неплотность коллектора или шва обварки теплообменной трубки.

Как показывает опыт эксплуатации, кардинальным решением устранения утечки теплоносителя является обследование предполагаемых мест на расхоложенном и разуплотненном парогенераторе в останов энергоблока. По опыту эксплуатации из всех указанных мест наиболее вероятным является повреждение теплообменных трубок, однако за истекший период эксплуатации парогенераторов ПГВ-1000 происходили и другие течи. Так на парогенераторах пятого блока НВ АЭС имели место два случая выхода из строя трубок контроля плотности межпрокладочного пространства фланцевых разъемов (трубка контроля плотности фланцевого разъема Ду800 по второму контуру "холодного" коллектора ПГ-3, трубка контроля плотности фланцевого соединения "горячего" коллектора ПГ-3).

Для эксплуатации также представляет интерес система крепления ПГ. В связи с возникновением тепловых перемещений, связанных с разогревом-расхолаживанием РУ опоры ПГ выполнены подвижными. Опоры включают в себя фундаментную часть, состоящую из закладных колец и фундаментных болтов, а также опорных колонн

Паровой коллектор

парогенератора. На колонны установлены роликовые опоры. Постоянные опоры парогенератора (ложементы) на этапе монтажа собирались в блоки совместно с тягами.

Верхние плиты роликовых опор являются подвижными в направлении продольной и поперечной осей парогенератора, при этом перемещения в направлении продольной оси должны быть + 100мм, а в направлении поперечной оси - от 70 до 100мм. При наличии таких перемещений ПГ будет на роликовых опорах свободно следовать за тепловыми перемещениями трубопроводов главного циркуляционного контура.

Для восприятия сейсмических нагрузок на ПГ также предусмотрена система гидроамортизаторов. На каждом парогенераторе установлено по 8 гидроамортизаторов с нагрузкой 450 тс, по четыре с противоположных боковых поверхностей ПГ у противоположных люков-лазов ПГ по 2-му контуру. При этом с каждой из сторон ПГ гидроамортизаторы попарно расположены во взаимно перпендикулярных плоскостях.

Устанавливаемые на парогенераторах ПГВ-1000М гидроамортизаторы имеют следующие характеристики:

| Допустимая нагрузка, тонн | |

| Усилие закрытия перепускного клапана | 2% от доп. нагрузки |

| Чувствительность гидроамортизатора, мм/с | 1-3 |

| Скорость перемещения поршня при закрытом перепускном клапане и воздействии статической нагрузки, мм/с | 0,5-2 |

Гидроамортизатор состоит из корпуса, в котором перемещается поршень. Корпус с одной стороны закрыт крышкой с проушиной, с другой стороны крышкой с отверстием для прохода штока поршня. Поршень делит цилиндр на две полости, заполненные жидкостью. Жидкость при перемещении поршня может перетекать из полости в полость через клапанную коробку, в которой установлены два клапана.

Гидроамортизатор одним концом (проушиной) закреплен к ПГ, перемещение которого при сейсмических нагрузках необходимо ограничить, а другим концом - к неподвижной опоре.

При температурных (медленных) перемещениях оборудования при скоростях менее 1 мм/сек клапаны гидроамортизатора открыты и жидкость свободно перетекает из одной полости гидроцилиндра в другую, при этом оборудование свободно смещается в направлении своего движения.

При сейсмическом воздействии оборудование перемещается со скоростью при которой клапан закрывается, жидкость не может перетекать из одной полости в другую, и гидроамортизатор работает как жесткая связь.

Опорная конструкция ПГ рассчитана на восприятие одновременного действия вертикальной составляющей сейсмической нагрузки максимального расчетного землетрясения силой 9 баллов и реактивного усилия 1460 тс, возникающего в аварийной ситуации, при разрыве трубопровода Ду850 ГЦК в горизонтальной плоскости (при разрыве со стороны реактора).

Магистральные трещины в перфорированной зоне холодного коллектора ПГ

Проблемы надежности работы парогенераторов ПГВ-1000М

На эксплуатируемых в нашей стране блоках АЭС с ВВЭР-1000 в 1986-1991гг были обнаружены повреждения коллекторов теплоносителя 1 контура ПГВ-1000. Были повреждены парогенераторы на Южно-Украинской, 5-м блоке Нововоронежской, Запорожской, Калининской и Балаковской АЭС.

Недопустимые повреждения (до образования сквозных трещин) зафиксированы почти во всех случаях на холодных коллекторах. Недопустимые повреждения на горячих коллекторах выявлялись только в двух случаях (оба на Южно-Украинской АЭС). Время наработки парогенераторов до обнаружения повреждений составляло от 10 до 60 тыс. часов. В одном случае оно оказалось равным приблизительно 7 тыс. часов.

По данным заседания Научно-технического Совета Министерства РФ по атомной энергии от 24.09.92 по состоянию на июнь 1992 года всего на АЭС с ВВЭР-1000 было заменено 32 парогенератора в связи с разрушением металла "холодных" коллекторов ПГ. Максимальное время наработки ПГ до повреждения составило 60 тыс. часов (на 1-ом комплекте ПГ 5-го блока Нововоронежской АЭС), минимальное - 6900 часов (на 2-ом комплекте ПГ 1-го блока Южно-Украинской АЭС).

На основании анализа и обобщения всех известных случаев сделан вывод о том, что повреждение холодных коллекторов ПГВ-1000(М) представляет не встречавшееся до сих пор в практике парогенераторостроения явление, заключающееся в зарождении и постепенном (невзрывоопасном) разрастании и объединении между собой множества коррозионно-механических трещин и обусловленное воздействием:

■■■■ значительных статических (включая остаточные) и накладывающихся на них циклических напряжений механического и термического происхождения;

■■■■ локализованной в месте конструкционной неоднородности перфорированной части коллектора (вершине "клина") пластической деформации, при которой напряжения превышают предел текучести стали 10ГН2МФА;

■■■■ водной среды второго контура, особенно активной в вершинах зазоров в местах недовальцовки труб ПГ в стенку коллектора;

■■■■ теплогидравлической и физической неравномерности по объему;

■■■■ непроектных режимов эксплуатации.

Повреждения коллекторов

Впервые (в конце 1986 года) трещины в коллекторе были выявлены при анализе причины повышения нормируемой (<10(-8)Ки/л) радиоактивности воды второго контура в одном из ПГ Южно-Украинской АЭС. В нескольких соседних перемычках обнаружили сквозную трещину, что и вызвало потерю герметичности сварных швов в месте приварки трубок к антикоррозионной наплавке.

Анализ картограмм повреждений, составленных по результатам контроля целостности перемычек токовихревым прибором (марки ВД-73НЦ разработки НПО ЦНИИТ-МАШ), показал следующее: дефекты в перемычках между отверстиями находятся в перфорированной части коллектора в зоне на стороне оси, на которой расположен неперфорированный клин; большее число дефектов располагалось параллельно сторонам клина, образуя трещины, расположенные горизонтально и наклонно, в средней и верхней частях неперфорированной зоны.

Напряженно-деформированное состояние коллекторов

При эксплуатации коллекторы парогенераторов нагружаются давлением со стороны первого и второго контуров, температурным полем и усилиями со стороны трубопроводов первого контура. Расчеты показали, что напряжение от действия рабочих нагрузок удовлетворяют требованиям норм прочности.

Исследования на смоляной модели напряжения от перепада давления 9,4 МПА между первым и вторым контуром показали максимальные растягивающие напряжения в зоне клина ~ 100 МПА. Температурные напряжения вследствие разницы коэффициентов линейного расширения металла коллектора и трубок составляют 145 МПА. Различие в рабочей температуре холодного и горячего коллекторов позволяет сделать вывод о том, что температура эксплуатации влияет на стойкость коллектора.

Однако наиболее нагружен горячий коллектор, и если причиной повреждений является только напряженное состояние, то разрушаться в первую очередь должны горячие коллекторы. Как показали исследования фактического напряженного состояния с учетом всех технологических операций, коллекторы в состоянии поставки ПГ высоко нагружены (технологические условноупругие локальные напряжения составляют ~ 800 МПА). Остаточные технологические напряжения в коллекторе явились следствием его формоизменения от взрывной запрессовки труб в условиях "занево-ливания" относительно корпуса парогенератора в районе люка Ду 700.

При запрессовке трубок по принятой ранее технологии коллектор изгибается, причем конечный прогиб оси составляет ~4,5 мм, перемещение свободного фланца в сторону клина достигало на некоторых парогенераторах 20 мм.

При запрессовке труб в составе собранного парогенератора эти перемещения зане-воливаются, что приводит во время эксплуатации к циклическому нагружению (при каждом пуске и нагружении давлением). Напряжения при этом равны 160 МПА. Таким образом, очевидны методы уменьшения напряжений: разневоливание коллекторов и уменьшение энергии вальцевания - переход на гидравлическое вальцевание.

По расчетам разневоливание коллектора снижает повреждаемость в 1,5 - 4 раза, переход от взрывной вальцовки к гидровальцеванию - не менее, чем в 50 раз.

Состояние металла

Исследования перемычек после технологических операций сверления и вальцевания взрывом показали, что металл на поверхности отверстия сильно наклепан (до 70%), предел текучести приближается к пределу прочности, коэффициенты относительного удлинения и сужения уменьшаются вдвое.

В целом пластические свойства металла перемычек снизились примерно в 2 раза. Металл перфорированной зоны после вальцевания имел остаточную деформацию в среднем 0,5% (увеличение на 10-15 мм при начальной длине зоны 2000 мм). За счет сверления из коллектора удаляется 3 т металла и это также не могло не сказаться на возникновении остаточных напряжений.

Исследования оказали возможность восстановления пластических свойств металла перфорированной зоны после сверления и вальцовки взрывом, а также релаксации остаточных напряжений за счет низкотемпературной термообработки с нагревом до 450 градусов С со скоростью 20 "С/час, выдержке при этой температуре в течение 20 часов и охлаждении со скоростью не более 20 0С/час.

Эффективность этой операции оценивается возможностью повышения ресурса в 2,5-8 раз за счет увеличения циклической прочности наклепанного (при сверлении) слоя в ложе отверстий и снижения остаточных напряжений (возникающих при изготовлении).

Низкотемпературная термообработка введена в качестве обязательной на ПГВ-1000М, трубки в которых запрессованы взрывным методом, а также в случаях, когда коллекторы после сверления в отдельности не подвергались такой обработке.

Узел заделки теплообменных трубок ПГВ-1000(М) в стенке коллектора 1 контура

Довальцовка трубок

Проектом предусматривалась вальцовка трубок полностью по всей толщине стенки. Однако во избежание появления "раздутий" трубок при взрывном вальцевании за пределами коллектора допуски на заряд и его фактическая установка привели к тому, что трубки оказались недовальцованными на глубину до 20 мм. Наличие недо-вальцованных щелей, как показали исследования темплетов, извлеченных из поврежденных коллекторов, привело к негативным последствиям: интенсификации коррозионных процессов в щели и образованию зародышевых коррозионных трещин, захолаживанию наружного слоя вследствие интенсивного теплообмена в щели.

Для горячего коллектора эти процессы существенно замедлены вследствие "запаривания" щелей или их закупорки плотными продуктами коррозии, для холодного вероятно наличие воды (электролита) в щели в процессе эксплуатации, отложения в щели холодного коллектора рыхлые. Кроме того, вследствие недоваль-цовки наружный слой металла оказывается растянутым по отношению к остальной массе.

Оценки показывают, что устранение зон недовальцовки уменьшает повреждаемость коллектора в 1,5-3 раза только за счет снижения напряжений. Очевидна эффективность этого мероприятия также и за счет снижения или, может быть, исключения электрохимической коррозии. Довальцовка трубок реализована для парогенераторов, изготовленных с использованием взрывной технологии развальцовки, которые еще не были введены в эксплуатацию.

Для вновь изготовляемых парогенераторов технология гидровальцевания обеспечивает заделку трубок по всей толщине стенки коллектора без недовальцованных зон.

Материал коллекторов

Исследования темплетов, вырезанных из поврежденных коллекторов, а также дополнительные стендовые и лабораторные исследования показали, что сталь 10ГН2МФА в условиях первоначально принятой технологии изготовления ПГВ-1000(М) деформационно стареет в области рабочей температуры холодного коллектора (290 градусов С), имеет склонность к питтингообразованию в щели и в условиях электрохимического взаимодействия со сталью 08Х18Н10Т (трубки ПГ) - к коррозионному растрескиванию.

По оценкам вышеперечисленные мероприятия снижают повреждаемость материала

коллекторов ПГ и для вновь изготовленных обеспечивают проектный ресурс. Однако, вместе с тем, прорабатывается возможность замены стали 10ГН2МФА в коллекторе на другую. В частности, разработана конструкция ПГВ-1000У с коллекторами, центральная перфорированная часть которых выполняется из хромоникелевой стали 08Х18Н10Т-ВД вакуумно-дугового переплава. Расчетные оценки показывают, что повреждаемость такого коллектора уменьшается в 100-1000 раз по сравнению с коллектором из стали 10ГН2МФА. На каждом из коллекторов ПГВ-1000У "появились" два композитных стыка, так как верхняя и нижняя части коллекторов изготавливаются по прежнему из стали 10ГН2МФА.

Для более основательного обоснования работоспособности стали 08Х18Н10Т в перфорированной зоне коллекторов, а также для получения информации по состоянию композитного сварного шва были вырезаны темплеты и исследованы образцы из перфорированных зон коллекторов одного из парогенераторов ПГВ-4 первого блока Армянской АЭС, проработавшего более 10 календарных лет. Исследования показали удовлетворительное состояние металла и сварного соединения.

Температурный режим ПГВ-1000(М)

Как на одну из причин повреждения коллекторов указывается на их возможный нестабильный режим работы. Для определения фактического протекания теплогид-равлических режимов в ПГВ-1000 на Хмельницкой, Нововоронежской, Калининской АЭС и АЭС "Козлодуй" (Болгария) были смонтированы системы термоизмерений водяного объема парогенератора второго контура и температуры коллектора со стороны теплоносителя 1 контура.

В результате измерений было установлено, что во всех эксплуатационных режимах показания термопар, установленных на холодной стороне парогенератора между закраиной погруженного дырчатого листа и корпуса, а также между трубным пучком и закраиной, соответствовали температуре воды на линии насыщения; каких-либо термопульсаций в воде не зафиксировано. Термопары верхнего ряда теплообмен-ных трубок вблизи холодного коллектора зафиксировали повышение температуры трубок на 6-8 градусов С при глубоком (> 1600 мм) уменьшении уровня.

При проведении термоизмерений на Калининской АЭС (при проектной работе ТЗиБ) при снижении уровня воды в ПГ до 500мм от номинального температура на выходе из парогенератора не менялась. Это говорит о том, что в пределах работы проектной защиты АЗ (и только в пределах!) по снижению уровня в ПГ (-650 от L ном) и блокировок по уровню воды (-500 от L ном откл. ГЦН) теплообменный пучок и коллекторы теплоносителя в пределах перфорированной части находятся в зоне уверенного охлаждения водой с равномерной температурой.

В период ввода в эксплуатацию 1-го блока Хмельницкой АЭС проведен комплекс температурных измерений в течение регламентных динамических испытаний блока (режимы отключения ГЦН, сбросы нагрузки реактора и турбины, отключения турбопи-тательного насоса). Наибольшие зафиксированные изменения температуры воды в указанных режимах не превышали 10 градусов С. При срабатывании аварийной защиты реактора (нагрузка блока 90%) зафиксировано изменение температуры воды в парогенераторах на 16 градусов С.

На основании измерений оказалось возможным сделать следующие выводы: в стационарных режимах работы энергоблоков температура воды парогенератора, омывающей коллектора, является постоянной и равной ts при номинальном давлении, в переходных режимах температура воды меняется в соответствии с изменением давления и также равна ts при соответствующем давлении; принятые в проекте защиты и блокировки по уровню воды обеспечивают температурный режим работы коллекторов в пределах проектных алгоритмов; смешение холодной питательной воды с температурой 220 или 165 градусов С c водой парогенератора происходит полностью на расстоянии 30 мм от места ее выхода из раздаточных сопел питательных труб; максимальная разница температуры по периметру выходного коллектора по первому контуру составляет 7 градусов С; температурных пульсаций в коллекторе не обнаружено.

Указанное свидетельствовало, что температурный режим напрямую не являлся причиной повреждения холодных коллекторов.

Высказывались предположения о возможности гидродинамических воздействий ГЦН на холодный коллектор, в частности, гидроударов при его отключениях. Аналитические исследования и непосредственные измерения на ряде АЭС не подтвердили наличия гидроударов. Давление на всасе и напоре ГЦН при пуске и останове (примерно на 5-6 кгс/см2) изменяется плавно в течение, примерно, 0,5-1 мин.

Водно-химический режим

Если оценивать время работы парогенераторов до повреждения, то бросается в глаза тот факт, что время службы изготовленных по единой технологии теплопередаю-щих трубок и коллекторов ПГ имеет значительный разброс: от 7 до 59 тысяч часов, что скорее всего определяется химическим фактором. Эксплуатация оборудования в условиях ухудшенного водного режима, при наличии коррозионно активных примесей значительно снижает рабочий ресурс оборудования.

Таким образом, в деле повышения надежности парогенераторов очень важным моментом является снижение "солевой нагрузки" на конструкционные элементы ПГ. Исследования, проведенные на Нововоронежской и Хмельницкой АЭС, подтвердили ранее высказываемые предположения об образовании зон повышенного солесо-держания в объеме парогенератора по сравнению с величиной солесодержания усредненной продувки. Характер распределения зон, как показали испытания, не зависел от величины продувки и имел ярко выраженный "горб" в районе горячего коллектора. Причем, при номинальной нагрузке концентрация примесей у "горячего" коллектора в шесть раз превышала их концентрацию в "холодном" торце парогенератора.

Эти испытания показали, что штатный режим продувки парогенераторов позволяет поддерживать величину нормируемого содержания солей в продувочной воде при соответствующих нормам показателях питательной воды, но при этом концентрации примесей в отдельных зонах водяного объема могут превосходить допустимые величины, что с учетом процессов упаривания в щелях и зазорах создает благоприятные условия для активизации коррозионных процессов.

В связи с этим проектной организацией (ОКБ "Гидропресс") были выданы рекомендации по модернизации внутрикорпусных устройств ПГВ-1000(М) и изменения схемы продувки. Указанная модернизация заключалась в изменении схем водопита-ния, продувки и перераспределения циркуляции в объеме парогенераторов. Главной целью модернизации являлось удаление зон повышенного солесодержания от коллекторов теплоносителя путем перераспределения питательной воды по длине парогенератора и образования в "холодном" торце ПГВ (вблизи днища) так называемого "солевого отсека", из которого организована непрерывная продувка котловой воды с наибольшей концентрацией растворенных примесей.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 2451; Нарушение авторских прав?; Мы поможем в написании вашей работы!