КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкция агрегата и описание технологического процесса

|

|

|

|

Автоматизация методических нагревательных печей

Методические печи предназначены для нагрева металла перед прокаткой и относятся к печам непрерывного действия. За время нагрева заготовки постепенно перемещаются через всю печь от входа к выходу.

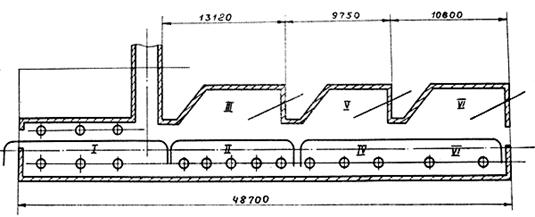

Методическая печь состоит из рабочего пространства, где происходит сжигание топлива и нагрев металла, и ряда систем: отопления, транспортирования заготовок, охлаждения элементов печи, управления тепловым режимом и др. Рассмотрим пятизонную толкательную методическую печь, изображение продольного разреза которой приведено на Рисунке 7.1. Наименование печи соответствует числу отапливаемых зон. Подлежащие нагреву заготовки подаются к загрузочному окну 1 печи с помощью рольганга загрузки 2 и заталкиваются в печь толкателем. Заготовки на рисунке не показаны, они лежат в печи вплотную одна к другой, соприкасаясь боковыми гранями. Поэтому при заталкивании в печь очередной заготовки все заготовки перемещаются вдоль печи. Одновременно из окна выдачи 3 на приёмный рольганг 4 выдаётся нагретая заготовка.

Рабочее пространство печи разбито на зоны: методическую зону 5, верхнюю и нижнюю первые сварочные зоны 6 и 7, верхнюю и нижнюю вторые сварочные зоны 8 и 9, томильную зону 10. Все зоны, кроме методической, оснащены горелками 11, в которых сжигается топливо (смешанный газ, природный газ, мазут).

Заготовки нагреваются постепенно (методично), перемещаясь сначала через неотапливаемую методическую зону (зону предварительного нагрева), где температура сравнительно низкая, затем через сварочные зоны (нагревательные) с высокой температурой, где происходит быстрый нагрев металла, и томильную зону, в которой осуществляется томление – выравнивание температур по сечению заготовки. В методической и сварочной зонах заготовки перемещаются по водоохлаждаемым подовым трубам 12, а в томильной – по монолитной подине 13. В настоящее время в методических печах применяются рейтеры, который устраняют эффект чёрных пятен на заготовках от подовых труб, и поэтому подовые трубы прокладывают ив томильной зоне, взамен монолитной подине.

|

|

|

Продукты сгорания движутся в печи навстречу движению металла, отдавая ему значительную часть тепла (в последнее время разрабатываются методические печи, в которых направление продуктов сгорания совпадает в некоторых зонах с направлением движения металла, однако они не получили широко распространения). Из методической зоны они поступают в рекуператор 14, где нагревают воздух, подаваемый в зоны для горения (в некоторых методических печах в рекуператорах нагревают также и газ).

Рисунок 7.1 – Схема пятизонной толкательной методической печи

Далее продукты сгорания во многих современных методических печах подаются на котлы – утилизаторы, где часть их тепла используется для выработки пара, после чего они отводятся в дымовую трубу.

На Рисунке 7.1 изображена схема одного из возможных вариантов методической печи. Методические печи могут различаться числом отапливаемых зон, формой рабочего пространства, способами перемещения металла, подвода топлива и воздуха, сжигания топлива, а также по размерам и производительности, по виду нагреваемого металла, по типу обслуживаемых станов и ряду других признаков. Ниже рассматриваются в основном те особенности различных методических печей, которые влияют на создание систем автоматического управления нагревом металла в них.

Число отапливаемых зон в методической печи может быть равно 2, 3, 4, 5, 6, 7 и более. Двухзонные печи без томильной зоны применяют для нагрева тонких заготовок. В многозонных печах участок с высокой температурой растянут на большую длину, что позволяет форсированно греть металл и обеспечивать высокую производительность. Каждая зона отопления оснащается локальными системами автоматического регулирования температуры и режима горения. С увеличением числа зон в печи соответственно увеличивается число локальных систем автоматического регулирования и управление распределением температурного режима по длине печи становится более гибким.

|

|

|

Методическая печь, схема которой изображена на Рисунке 7.1, имеет верхние и нижние зоны. В таких печах металл греется с двух сторон: сверху и снизу, что повышает равномерность нагрева заготовки по толщине. Недостатком таких печей является наличие в них водоохлаждаемых труб, что приводит к появлению тёмных пятен на заготовках в местах их контакта с трубами и к увеличению расхода топлива. Поэтому также применяются методические печи только с верхним обогревом. Обычно для верхних и нижних зон проектируют одинаковые системы автоматического регулирования температуры. Однако в нижних зонах хуже условия для измерения температуры. Поэтому, как правило, системы регулирования в них работают менее эффективно. Иногда для нижних зон приходится создавать специальные САР.

Большое значение для управления нагревом металла имеет тип применяемых горелок. На методических печах наибольшее распространение получили дутьевые горелки (с принудительной подачей воздуха эксгаустером), а среди них – горелки типа “ труба в трубе “, которые применяют для газов с высокой и низкой теплотой сгорания и выполняют малой, средней и большой мощности. Эти горелки имеют широкие пределы регулирования расхода газа, при которых обеспечивается устойчивое горение. При правильном выборе размеров горелок эти пределы достаточны для обеспечения требуемых температур при всех возможных режимах работы методических печей.

Иногда используется другой вид дутьевых горелок – турбулентные, в которых осуществляется закручивание потока воздуха, что улучшает условия перемешивания и укорачивает пламя.

В отличие от дутьевых горелок в инжекционных горелках воздух, необходимый для горения, в требуемом количестве подсасывается струёй газа. Благодаря хорошему перемешиванию газа и воздуха пламя от таких горелок получается очень коротким, что позволяет обеспечить достаточную калориметрическую температуру сгорания (1800 ºС). Преимущество инжекционных горелок также состоит в том, что при их использовании отпадает необходимость в эксгаустере для подачи воздуха, в регуляторах соотношения расходов газа и воздуха, в приборах для измерения расхода газа и воздуха в зонах.

|

|

|

Однако инжекционные горелки имеют и ряд недостатков. Это – узкий допустимый диапазон изменения расхода газа, особенно на крупных печах, что иногда затрудняет автоматическое управление нагревом металла. При малых расходах происходит проскок пламени в горелку, и ее следует немедленно отключить.

Особой разновидностью дутьевых горелок являются плоскопламенные горелки, на выходе из которых пламя направляется под прямым углом к оси горелки и приобретает форму плоского диска. Плоскопламенные горелки устанавливают на своде методической печи, при этом свод становится прямым без пережимов, число зон (групп горелок с отдельным подводом газа и воздуха) возрастает, что позволяет более гибко изменять распределение температуры по длине методической печи. Одновременно уменьшается объём рабочего пространства печи. Это приводит к уменьшению аккумуляции тепла в переходных режимах и, следовательно, к снижению инерционности печей.

Управление нагревом металла в некоторых методических печах затрудняется отсутствием достаточного резерва тепловой мощности. Увеличение тепловой мощности таких печей может быть осуществлено установкой плоскопламенных горелок на своде ранее не отапливаемой методической зоны.

Наряду с методическими печами, которые были описаны выше, существуют уже давно методические печи с шагающими балками. В печах такого типа имеются балки неподвижные, на которых лежат заготовки, и подвижные. Транспортировка заготовок осуществляется циклично, шагами. При каждом шаге подвижные балки, двигаясь вверх, поднимают весь металл, находящийся в печи, примерно на 100 мм над неподвижными балками, перемещают его вперёд на определённое расстояние и возвращают в исходное положение.

|

|

|

Методические печи с шагающими балками имеют целый ряд преимуществ (более высокое качество нагрева; неограниченная длина печи; неограниченная производительность; возможность быстрой загрузки и разгрузки печи) и недостатков (большие капитальные затраты).

Эти печи имеют дополнительные возможности для управления нагревом металла. Заготовки в таких печах могут быть расположены не вплотную, а с любыми зазорами. Изменяя зазоры между заготовками, можно управлять временем их пребывания в печи при фиксированной производительности. Другая возможность состоит в том, что можно разделять большие партии металла для нагрева которых необходимы различные температурные режимы.

Следует, однако, отметить, что эти дополнительные регулирующие воздействия связаны с уменьшением производительности печи, и поэтому, как правило, они могут быть использованы лишь при нагреве качественных сталей, для которых качество нагрева имеет большее значение, чем производительность.

Рассмотрим технологический процесс нагрева слябов в семизонной методической печи с шагающими балками ЛПЦ-3000 ОАО “ММК им. Ильича”.

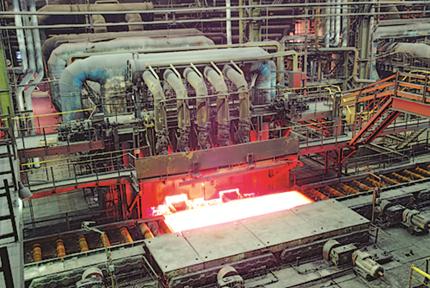

Рисунок 7.2 - Участок методических печей ЛПЦ-3000

Нагрев слябов производится в 4 нагревательных двухрядных семизонных печах с шагающими балками, с двухсторонним нагревом, с торцевым посадом и выдачей.

Слябы со склада поплавочно загрузочными тележками подаются к подъемному столу, откуда поштучно сталкиваются на рольганг, поступают на весы и взвешиваются. Предусмотрена доставка слябов со склада из двух пунктов, расположенных на противоположных концах загрузочного рольганга. После взвешивания слябы холодным загрузочным рольгангом подаются к печам и фиксируются в определенном положении перед печью, а затем толкателем сдвигаются на неподвижные балки печи.

Шагающие балки печи перемещают посаженные слябы в печном пространстве в процессе нагрева и синхронизируют работу толкателей и устройств безударной выдачи. Управление шагающими балками предусматривается как с фиксированным, так и с переменным шагом в пределах его дискретности.

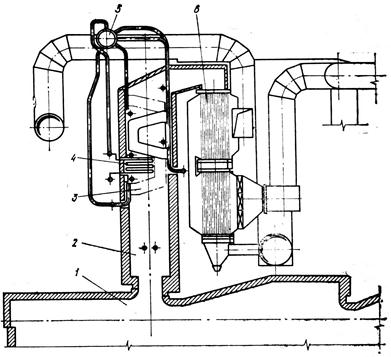

Печь имеет 7 технологических зон, в том числе первая зона объединяет верхние и нижние горелки у торца загрузки перед дымоходом. Далее по ходу металла расположены 3 зоны сверху (3,5,7) и 3 зоны снизу (2,4,6).

Рисунок 7.3 – Схема семизонной методической печи с шагающими балками ЛПЦ-3000

Печь по длине имеет 4 участка. Первый со стороны загрузки - методическая зона имеет одну зону подачи топлива. Далее по ходу металла участок форсированного нагрева слябов имеет две зоны подачи топлива - верхняя (зона 3) и нижняя (зона 2). Третий участок нагрева слябов до конечной температуры поверхности имеет верхнюю (зона 5) и нижнюю (зона 4) - зоны подачи топлива. Последняя, четвертая, ближе к стороне выдачи - томильный участок, имеет верхнюю (зону 7) и нижнюю (зону 6) подачи топлива.

Рисунок 7.4 – Методическая печь ЛПЦ-3000

Рассмотрим назначение зон. Методическая зона - (первая по ходу металла) характеризуется изменяющейся по длине температурой. В этой зоне металл постепенно подогревается до поступления в зону высоких температур (сварочную) во избежание возникновения чрезмерных термических напряжений. Тут осуществляется медленный нагрев металла в интервале температур от 0 до 500 °C, что особенно важно для высококачественных легированных сталей. Вместе с тем методическая зона представляет собой противоточный теплообменник. Находящиеся в состоянии теплообмена дымовые газы и металл движутся навстречу друг другу. Металл нагревается дымовыми газами, т.е. утилизирует тепло дымовых газов, отходящих из зон высоких температур. Общее падение температуры дымовых газов в методической зоне весьма значительно. Обычно в зоне высоких температур методических печей температура газов держится на уровне 1200-1280 °C, в конце же методической зоны она находится в пределах 1170-1250 °C. Методическая зона значительно увеличивает коэффициент использования топлива, который достигает 0-45%.

Следующие по ходу металла - сварочные зоны или зоны высоких температур. В этих зонах осуществляется быстрый нагрев поверхности заготовки до конечной температуры. Для интенсивного нагрева поверхности металла в сварочных зонах необходимо обеспечивать температуру на 150-250 °C выше, чем температура металла на выход из печи.

Томильная зона (зона выдержки) - последняя по ходу металла. Она служит для выравнивания температур по сечению металла. В сварочных зонах до высоких температур нагревается только поверхность металла. В результате создается большой перепад температур по сечению металла, недопустимый по технологическим требованиям. Температуру в томильной зоне поддерживают всего на 30-50 °C выше необходимой температуры нагрева металла. Поэтому температура поверхности металла в томильной зоне не меняется, а происходит только выравнивание температур по толщине заготовки.

Рисунок 7.5 – График нагрева металла в семизонной методической печи (красный и ярко-зеленый тренд – температуры верхних и нижних зон соответственно, зеленый – температура поверхности сляба, синий – среднемассовая температура сляба, черный – температура центра сляба)

Режим работы - непрерывный.. Нагретые слябы выдаются с помощью машины безударной выдачи с нижним приводом.

Данная печь обеспечивает нагрев металла до температуры 1150-1170°C для сталей типа 06-14 Г2САФБ, 1150-1250°C для конструкционных сталей типа сталь 15-40.

Путем изменения расходов топлива и воздуха на группу горелочных устройств обеспечивается возможность управления мощностью и режимом сжигания топлива в каждой отапливаемой зоне печи. Отопление печей осуществляется природным газом с помощью двухпроводных горелок типа ДВБ с принудительной подачей газа и воздуха.

Давление газа перед печью составляет 10 кПа, перед горелками - 3 кПа. Давление воздуха соответственно 4 и 2 кПа.

Максимальный расход газа на печь - 17000 м3/час. Максимальный расход воздуха для сжигания топлива - 190000 м3/час.

Воздух в печь подается при помощи вентиляторов холодного дутья через металлический воздухоподогреватель, где он подогревается до 350-400°С.

Продукты сгорания удаляются из рабочего пространства через расположенный над печью котел-утилизатор со встроенным в него воздухоподогревателем, и далее через дымососы на дымовую трубу.

Рисунок 7.6 Компоновка котла-утилизатора на методической печи ЛПЦ-3000: 1 – нагревательная печь; 2 - газоход; 3 – испарительная поверхность; 4 - пароперегреватель; 5 – барабан-сепаратор; 6 – воздухоподогреватель.

|

|

|

|

|

Дата добавления: 2015-03-29; Просмотров: 7990; Нарушение авторских прав?; Мы поможем в написании вашей работы!