КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологии быстрого прототипирования

|

|

|

|

Технологии быстрого изготовления прототипов (Rapid Prototyping) неразрывно связаны с технологиями быстрой подготовки оснастки (Rapid Tooling) и в настоящее время достигли в развитых странах уровня промышленного использования, занимают лиди-рующее положение в ряду гибких технологических процессов [6, 18]. На рисунке 9 приведена классификация методов быстрого прото-типирования.

| Быстрое прототипирование (Rapid Prototyping) | è | Стереолитография (SLA — Stereo Lithography Apparatus) |

| è | Моделирование на основе расплавленного полимера (FDM — Fused Deposition Manufacturing) | |

| è | Послойное спекание материала (SLS — Selective Laser Sintering) | |

| è | Лазерно-компьютерное макетирование (LOM — Laminated Object Manufacturing) | |

| è | Использование принтеров твердотельных объектов (3D Printer) | |

| è | Использование оборудования с ЧПУ |

Рисунок 9 – Классификация методов быстрого прототипирования

Быстрое прототипирование начало развиваться ускоренными темпами в 1980-х годах. Его технологическую базу составляют технологии послойного формообразования. Основное отличие процессов быстрого прототипирования от процессов механообработки состоит в том, что материал при изготовлении добавляется, а не снимается. В настоящее время существуют различные направления и подходы к реализации технологий быстрого прототипирования. По используемым материалам их можно разделить на методы, применяющие жидкости (фотополимеры, электролиты, вода), порошки (спекание однородных или двухкомпонентных составов), твердые материалы (пластики, воски, металлы), листовой материал (ламинированная бумага, пластик), газы. Часть методов находится в стадии исследовательских разработок, часть имеет коммерческое применение. Наибольшее распространение получили следующие технологии: стереолитография, моделирование на основе расплавленного полимера, послойное спекание материала, лазерно-компьютерное макетирование, использование оборудования с ЧПУ.

|

|

|

Во всех случаях начальным этапом проектирования является создание трехмерной (пространственной) геометрической модели изделия в используемой CAD-системе. Далее следует выбор метода обработки, который зависит от технологического оборудования, имеющегося в распоряжении предприятия. Во многих CAD-системах имеется возможность сохранить файл в специальном формате для быстрого прототипирования, например, формат STL (стерео-литография).

Габариты детали, которую может построить система прототипирования, ограничена размерами «строительной камеры». В зависимости от машины, размеры моделей распределяются от 8х8х8 дюймов до 32х22х20 дюймов. Однако большие детали могут быть изготовлены по частям и затем собраны в одну деталь.

Скорость построения модели зависит от таких факторов, как: размер детали, геометрическая сложность, используемые материалы, программное обеспечение и др.

В зависимости от процесса, в прототипировании используются следующие основные материалы: полистирол, термопластик, бумага, акрил, поликарбонат, нейлон, синтетические смолы и др.

Точность прототипа достигает сотых долей миллиметра и определяется следующими факторами:

· правильность CAD-файлов;

· разрешение (толщина слоёв);

· свойства материала.

Разработчики RP-систем в последнее время ориентируются на выпуск недорогих и быстродействующих машин, снижая стоимость и увеличивая объём рабочей камеры.

Основные области применения быстрого прототипирования:

· визуальная оценка проекта;

· функциональная оценка (проверка собираемости узлов и механизмов, кинематическая, аэродинамическая или другая проверка);

|

|

|

· изготовление малых партий изделий методами быстрой подготовки технологической оснастки;

· изготовление моделей для точного литья (из материалов, выгорающих под действием высоких температур), моделей для вакуумного литья пластмасс;

· изготовление пресс-форм и гипсовых форм.

Система производства на основе применения технологий быстрого прототипирования обладает рядом преимуществ по сравнению с традиционными производственными системами, которые используются в опытном и экспериментальном производстве:

· сжатие процесса изготовления изделия во времени и в пространстве, позволяющее на одном комплексно-автоматизированом участке реализовать сквозную технологию проектирования, констру-ирования и изготовления изделий, оперативно изготавливать изделия по заказу;

· снижение производственных издержек при запуске в производство новой продукции, в том числе за счет сокращения длительности конструкторско-технологической подготовки произ-водства, снижения себестоимости производства изделий, уменьшения производственных и складских помещений.

Ниже приведено краткое описание наиболее распространенных процессов быстрого прототипирования.

Рисунок 10 - Стереолитографический аппарат

Основным рабочим элементом стереолитографического аппарата (рисунок 10) является ультрафиолетовый лазер, который последовательно «вычерчивает» сечения объекта на поверхности ёмкости со светочувствительной смолой. Жидкий пластик отвердевает только там, где его касается лазерный луч. Новый слой жидкого пластика распространяется по отвердевшей поверхности, и контур следующего слоя вычерчивается лазером. Процесс повторяется автоматически до полного построения детали. Готовые модели выдерживают нагрев до 100°C без изменений формы и размеров. Шероховатость поверхности без какой-либо обработки не превышает 100 мкм. Отверждённый фотополимер легко полируется. Прочность готовых деталей сравнима с прочностью изделий из отверждённых эпоксидных смол.

Рисунок 11 – FDM-процесс

При FDM-процессе (рисунок 11) термопластичный модели-рующий материал (нить), диаметр которого составляет 0,07 дюйма (1,78 мм), подаётся через экструзионную (выдавливающую) головку

с контролируемой температурой, нагреваясь в ней до полужидкого состояния. Выдавливающая головка наносит материал очень тонкими слоями на неподвижное основание. Головка выдавливает материал

с очень высокой точностью. Последующие слои также ложатся на предыдущие, солидифируются (отвердевают), соединяются друг с другом.

|

|

|

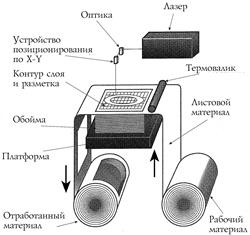

Изготовление тел с использованием ламинирования (рисунок 12).

CAD-данные поступают в систему управления LOM-станком, где с помощью специального программного обеспечения создаются поперечные сечения детали. Луч лазера вырезает контур сечения в верхнем слое, а затем разрезает области излишнего материала для последующего удаления. Новый слой соединяется с предыдущим за счет прокатки термоваликом и создается новое поперечное сечение, которое затем также вырезается. После того, как все слои будут изготовлены, избыточный материал удаляется вручную. После этого поверхность детали шлифуется, полируется или окрашивается.

Рисунок 12 – LOM-процесс

Рисунок 13 – Изготовление модели на 3D-принтере

При использовании 3D-принтеров (рисунок 13), компьютерная 3D-модель (CAD-модель) послойно печатается специальной струйной головкой, содержащей порядка 1500 сопел, при этом тело модели печатается основным материалом, а вспомогательные элементы («поддержки») – другим, менее прочным и более рыхлым. Оба материала отверждаются ультрафиолетовыми лампами. После печати каждого слоя рабочий стол, на котором выращивается модель, опускается на толщину слоя. В завершение процесса вспомогательные элементы вымываются струей воды. На рисунке 14 показаны примеры моделей, изготовленных на 3D-принтере.

Рисунок 14 – Примеры моделей, изготовленных на 3D-принтере

При лазерном спекании порошковых материалов (рисунок 15)

3D объект создаётся из порошкообразных материалов (пластик, металл, нейлон и керамика), используя процесс спекания при помощи лазера. Лазерный луч, попадая на тонкий слой порошка, спекает порошковые частицы, которые формируют твёрдую массу, по форме соответствующую CAD-модели и определяющую геометрию детали.

Рисунок 15 – Установка для лазерного спекания

|

|

|

|

|

Дата добавления: 2015-04-25; Просмотров: 1634; Нарушение авторских прав?; Мы поможем в написании вашей работы!