КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Точечная сварка

|

|

|

|

Контактная сварка

Контактной сваркой называется сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока [48].

Сущность контактной сварки заключается в следующем. Соединяемые заготовки прижимают друг к другу и пропускают через них электрический ток. Сопротивление электрическому току, которое обычно бывает максимальным в зоне контакта, приводит к местному нагреву заготовок. В зоне максимальных температур, часто превышающих температуру плавления материалов заготовок, образуется волна жидкого металла. При отключении электрического тока жидкий металл быстро затвердевает, осуществляя межатомную связь заготовок. В процессе сварки на заготовку воздействуют прижимающим усилием, поэтому контактную сварку относят к способам сварки с применением давления (термомеханический класс).

Контактная сварка имеет следующие разновидности: стыковая, точечная, рельефная и шовная.

Область применения контактной сварки чрезвычайно широка - от крупногабаритных строительных конструкций до миниатюрных пленочных микросхем. В настоящее время около 30% всех сварных соединений выполняют различными способами контактной сварки. Контактной сваркой можно соединять практически все известные конструкционные материалы, в т.ч. коррозионно-стойкие сплавы, сплавы на основе алюминия, титана.

Точечная сварка – наиболее распространенный способ, на его долю приходится до 80% всех соединений, выполняемых контактной сваркой. Этот способ широко используют в автомобиле- и тракторостроении. В конструкциях легковых автомобилей, например, до 5000 сварных точек.

|

|

|

Доля стыковой сварки, преимущественно сварки оплавлением, составляет около 10% общего объема применения контактной сварки. Стыковая сварка успешно используется для соединения трубопроводов, железнодорожных рельсов, заготовок металлорежущего инструмента из быстрорежущих и конструкционных сталей.

Шовная сварка (до 7% объема работ контактной сваркой) используется при изготовлении герметичных емкостей из листового металла, в т.ч. топливные баки автомобилей и тракторов, шкафы холодильников, баки стиральных машин, бидоны для молока и других жидкостей.

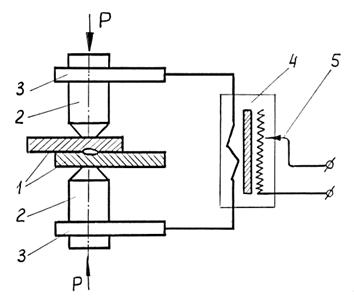

Точечная сварка – это контактная сварка, при которой сварное соединение получается между торцами электродов, передающих усилие сжатия. Точечная сварка (рис. 7.9) используется для соединения листовых заготовок толщиной от нескольких микрометров до 5...6 мм. Единственный тип сварного соединения – нахлесточный.

| Рис. 7.9. Схема точечной сварки: 1 – свариваемые заготовки; 2 – медные электроды; 3 – электродержатель; 4 – сварочный трансформатор; 5 – переключатель ступеней трансформатора |

Точечная сварка – способ, при котором заготовки свариваются не по всей поверхности соединения, а в отдельных точках, соответствующих контактам с деталями стержней-электродов. Электрический ток, проходя от электрода к электроду через заготовки, предназначенные для точечной сварки, встречает на своем пути несколько активных сопротивлений. Переходные сопротивления Rn между электродом и заготовкой (рис. 7.10, а) определяются металлом электродов, свариваемым металлом, размерами электродных наконечников и состоянием поверхностей.

Контактное сопротивление Rk увеличивается с уменьшением давления и ухудшением чистоты подготовки поверхностей заготовок.

Рис. 7.10. Схемы очагов тепловыделения при точечной сварке

Общее количество тепла q (рис. 7.10, б), которое выделяется между электродами точечной машины, может быть рассчитано по формуле

|

|

|

| q = 2qn+2qм+qк, | (7.4) |

где qn- джоулево тепло, развивающееся за счет переходных сопротивлений;

qм - джоулево тепло, получаемое в свариваемых заготовках за счет их собственного сопротивления;

qк - джоулево тепловыделение в контакте заготовок.

Согласно схеме (рис. 7.10, в) общее количество тепла расходуется:

- на образование расплавленного ядра точки qя;

- на потери тепла в электроде qэ;

- на общие потери тепла в металл свариваемых заготовок qм;

- на потери тепла в окружающую среду (в воздух) qв.

Все эти потери тепла изменяются в процессе сварки и различны по величине для каждого размера и материала электродов и свариваемых заготовок, однако расход тепла q, полученного при сварке, равен:

| q = qя+2qэ+2qм+qв. | (7.5) |

Во время сварки металл начинает плавится спустя 0,3...0,5 с с начала прохождения тока. Ядро возникает в области контакта заготовка-заготовка, где достигается наибольшая плотность тока и в меньшей степени сказывается теплообмен с электродами. Максимальная температура в ядре лишь на 15...20% превышает температуру ликвидуса сплава. Температура в контакте электрод-заготовка быстро повышается и может достигать температуры плавления материала электрода. Поэтому прохождение тока осуществляется импульсами. Продолжительность включения тока tсв – один из основных параметров режима точечной сварки. Значительное увеличение продолжительности непрерывного включения тока может вызвать перегрев металла и даже выплеск.

Во время перерывов между включениями (пауза tn) вся зона сварки быстро охлаждается. Это позволяет удерживать температуру контакта электрод-заготовка на уровне 300...400ºС.

В зависимости от температуры плавления свариваемого материала (а значит и общего количества необходимого тепла), теплопроводности (отвод тепла), электропроводности и других физико-механических свойств используются мягкие и жесткие режимы. Мягкие режимы характеризуются значительной длительностью протекания тока (tсв>0,1· S) при плотности тока 80...160 А на 1 мм2 контактной поверхности электрода при сварке низкоуглеродистой стали. При этом происходит значительный теплообмен внутри деталей и с электродами (2Qм+2qэі80%q). Скорость нагрева и охлаждения меньше, чем на жестких режимах.

|

|

|

Жесткий режим характеризуется кратковременным мощным импульсом тока, когда tсв<0,02·S (с) при плотности тока 160...400 А/мм2. Температурное поле определяется преимущественно тепловыделением (2Q+2qЈ20%q). Жесткий режим характеризуется высокими скоростями нагрева и охлаждения, при этом обычно увеличивается склонность к образованию выплеска.

Величину сварочного тока находят умножением выбранной плотности тока на площадь контактной поверхности электрода. При сварке низкоуглеродистой стали толщиной 1...3 мм ориентировочно ток можно подсчитать по эмпирическому соотношению

| I св = 6500Ч S, | (5.6) |

где S – толщина свариваемых заготовок, мм.

Режим точечной сварки определяется следующими параметрами: силой тока, длительностью его прохождения, усилием сжатия заготовок, диаметром контактной поверхности электродов. Ориентировочные режимы точечной сварки низкоуглеродистой стали приведены в табл. 7.2 и 7.3.

Таблица 7.2. Мягкие режимы точечной сварки низкоуглеродистой стали

| Толщина заготовок, мм | Диаметр контактной поверхности электродов, мм | Продолжительность включения сварочного тока, с | Усилие сжатия, Н (кГс) | Сварочный ток, А |

| 0,5+0,5 | 0,8 | 300...400 (30...40) | 3000...4000 | |

| 1+1 | 800...1200 (80...120) | 4500...5000 | ||

| 1,5+1,5 | 1000...1400 (100...140) | 5000...6000 | ||

| 2+2 | 1600...2000 (160...200) | 6200...7000 | ||

| 2,5+2,5 | 1800...2400 (180...240) | 7500...9000 | ||

| 3+3 | 2000...3000 (200...300) | 9000...10000 | ||

| 4+4 | 3000...4000 (300...400) | 1000...11800 | ||

| 5+5 | 4000...5000 (400...500) | 13000...14000 | ||

| 6+6 | 5000...6000 (500...600) | 15000...16000 |

Таблица 7.3. Жесткие режимы точечной сварки низкоуглеродистой стали

| Толщина заготовок, мм | Диаметр контактной поверхности электродов, мм | Продолжительность включения сварочного тока, с | Усилие сжатия, Н (кГс) | Сварочный ток, А |

| 0,5+0,5 | 0,2...0,3 | 300...400 (30...40) | 4000...5000 | |

| 1+1 | 0,2...0,35 | 800...1200 (80...120) | 6000...7000 | |

| 1,5+1,5 | 0,25...0,35 | 1200...1600 (120...160) | 7000...8000 | |

| 2+2 | 0,25...0,35 | 1600...2000 (160...200) | 8000...9000 | |

| 2,5+2,5 | 0,4...0,6 | 2000...2500 (160...250) | 11000...12000 | |

| 3+3 | 0,6...1,0 | 5000...6000 (500...600) | 12000...16000 | |

| 4+4 | 0,8...1,1 | 6000...8000 (600...800) | 14000...18000 | |

| 5+5 | 0,9...1,2 | 8000...9000 (800...900) | 17000...22000 | |

| 6+6 | 1,1...2,5 | 9000...12000 (900...1200) | 20000...25000 |

|

|

|

Формирование качественного сварного соединения происходит при определенной последовательности выполнения необходимых технологических операций. Точечная сварка, как и любой другой вид контактной сварки, обычно иллюстрируется циклограммой сварки. Циклограмма сварки – это совмещенный во времени график изменения основных параметров режима сварки. Для точечной сварки – это совмещенный график изменения сварочного тока I св, усилия сжатия электродов F св (рис. 7.11) при получении одной сварной точки.

Для получения одной сварной точки может оказаться достаточно одного импульса сварочного тока (рис. 7.11, а), однако чаще используется многоимпульсная сварка с постоянным усилием сжатия электродов (рис. 7.11, г). Иногда для лучшего уплотнения затвердевающего металла ядра применяют повышенное ковочное усилие F к (рис. 7.11, а, б). С целью плавного нагрева и замедленного охлаждения металла в зоне сварки иногда используют модулированный сварочный ток с длительностью нарастания tн и спада tсп (рис. 7.11, б). При сварке закаливающихся сталей производят включение сварочного тока и после некоторой паузы tn включают дополнительный ток силой Jg и длительностью tg (рис. 7.11, в).

Рис. 7.11 – Циклограммы сварки

Механизм сжатия электродов выбирают в зависимости от мощности машины.

Педальный привод механизма сжатия (рис. 7.12, а) применяется в машинах малой мощности. Давление педали 1 на электроды 4 передается при помощи системы рычагов и буферной пружины 2. Давление регулируют натягом пружины гайкой 3.

Электромеханический привод механизма сжатия (рис. 7.12, б) применяется в машинах средней мощности. Электродвигатель 1 через редуктор 4 приводит во вращение кулачок 3 осадки, который, нажимая на буферную пружину 2, обеспечивает давление между электродами. Усилие сжатия регулируется пружиной.

Пневматический привод механизма (рис. 7.12, в) применяется в машинах средней и большой мощности. Сжатый воздух, подаваемый в верхнюю часть цилиндра 1, давит на поршень 2 и опускает электрод 3. Для поднятия электрода воздух подается в нижнюю часть цилиндра.

Пневмогидравлический привод механизма сжатия (рис. 7.12, г) обычно применяется в сварочных клещах. Давление на электродах 4 создается при помощи воздушного цилиндра 2 и гидравлического (масляного) цилиндра 1. Для восполнения объема масла устанавливают маслонакопитель 3. Разжимаются электроды после снятия давления возвратной пружиной 5.

Рис. 7.12 – Схемы механизмов сжатия точечных машин

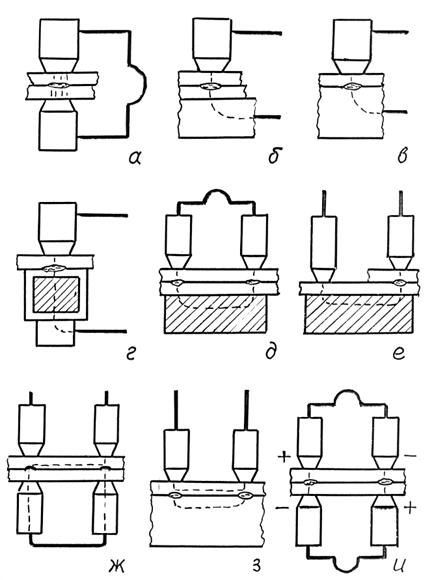

Приемов точечной сварки достаточно много, и наиболее часто они характеризуются способами подвода тока. Классической схемой точечной сварки является сварка двумя электродами с двухсторонним подводом тока (рис. 7.13, а). Иногда в качестве одного из электродов используют плоскую подкладку - шину (рис. 7.13, б). В этом случае медные подкладки устанавливают в месте постановки сварных точек. Если одна из свариваемых заготовок имеет значительно большую толщину, чем другая (в 3 и более раз), ток можно подвести к этой заготовке (рис. 7.13, в). Заготовки, из которых одна тонкостенная и полая, сваривают с использованием токопроводящей вставки (рис. 7.13, г).

Точечную сварку можно осуществлять используя односторонний подвод тока (односторонняя сварка). Преимуществами этого вида сварки являются увеличение производительности труда благодаря постановке одновременно двух точек, меньшая электрическая мощность оборудования и большие возможности механизации процесса сварки по сравнению с двусторонним подводом тока. В большинстве случаев сварку выполняют с использованием токопроводящей подкладки (рис. 7.13, д, е) или замкнутых накоротко нижних электродов (рис. 7.13, ж). Одностороннюю сварку можно вести и без токопроводящей подкладки (рис. 7.13, з), если толщина заготовки, обращенной к электродам, значительно меньше толщины другой заготовки. Особенность приемов сварки с односторонним подводом тока (кроме рис. 7.13, е) заключается в том, что часть тока, подводимого электродами, не проходит через зону сварки, а замыкается (шунтируется) по верхнему листу. Ток, проходящий по верхнему листу, вызывает его нагрев и повышенный износ электродов. В специальных машинах используют схему двухточечной сварки с двусторонним подводом тока (рис. 7.13, и).

Рис.7.13. Способы точечной сварки

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 1852; Нарушение авторских прав?; Мы поможем в написании вашей работы!