КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Термомеханическая обработка

|

|

|

|

Несовершенства строения металлического сплава определяют характер его окончательной структуры, задающей свойства материала. Отсюда вытекает, что целесообразно управлять плотностью и распределением несовершенств (главным образом дислокации) в металле на разных стадиях термической обработки с тем, чтобы рационально направить процессы структурообразования и получить оптимальные свойства. Одним из основных методов регулирования дислокационной структуры является пластическая деформация.

Соединение пластической деформации и фазовых (структурных) превращений в единой технологической схеме комплексного воздействия на структуру металлического сплава составляет суть термомеханической обработки (ТМО). Термомеханическая обработка представляет собой совокупность операций деформации, нагрева и охлаждения (в различной последовательности), в результате которых формирование окончательной структуры металлического сплава, а следовательно, и его свойств происходит в условиях повышенной плотности и соответствующего распределения несовершенств строения, созданных пластической деформацией.

Основные параметры ТМО:

- температура;

- скорость;

- степень, дробность и схема (способ) деформации;

- продолжительность пребывания стали в аустенитном состоянии после деформации.

Чем ниже температура и больше степень деформации аустенита, тем больше повышается прочность после термомеханической обработки.

Рост прочности стали после термомеханической обработки объясняется повышением плотности дислокаций в мартенсите, дроблением его кристаллов на отдельные фрагменты величиной в доли микрона, разделенные дислокационными границами или скоплениями дислокаций.

|

|

|

Термомеханическая обработка (ТМО) позволяет получить на сплавах значения прочности, большие, чем достигаемые при легировании и обычной термической обработке. При сравнимой прочности после ТМО по оптимальным режимам достигается более высокий уровень пластичности и вязкости, уникальное сочетание повышенной прочности и повышенного сопротивления разрушению, чем при легировании и обычной термической обработке.

Использование ТМО позволяет уменьшить расход металла при производстве массовых видов металлоизделий, уменьшить сечения, сократить количество запасных частей (в связи с увеличением надежности, заменить легированные стали на углеродистые).

ТМО применима, в первую очередь, для получения восстановленных изделий простой геометрии с минимальной последующей механической обработкой (лист, полоса, лента, рессоры) из сталей с низким, средним и высоким содержанием углерода, а также из средне- и высоколегированных сталей.

Существуют четыре основных вида ТМО:

1) высокотемпературная термомеханическая обработка (ВТМО);

2) низкотемпературная термомеханическая обработка (НТМО) (аусформинг);

3) предварительная термомеханическая обработка (ПТМО).

4) ТМО с деформированием мартенсита.

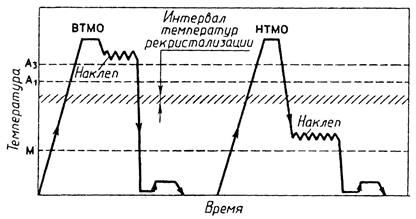

Высокотемпературная термомеханическая обработка (ВТМО) сталей. Сущность ВТМО заключается в осуществлении пластической деформации при температуре выше температуры рекристаллизации, обычно выше температуры критических точек и последующими закалки (рис. 9.1). При этом в зернах аустенита формируется развитая полигональная структура, фиксируемая в низкотемпературной области быстрой закалкой.

ВТМО закаливающихся сталей проводится по следующей схеме:

- нагрев до температур 1 050—1 100 °С с целью перевода стали в аустенитное состояние;

- подстуживание до температур несколько выше точки Ас3 (900—950 °С);

|

|

|

- пластическая деформация в этих условиях на 25—40 %;

- закалка в воде или масле;

- низкотемпературный отпуск при температуре 100—200 °С.

Рис. 9.1. Схемы высокотемпературной и низкотемпературной термомеханической обработки

После проведения ВТМО возрастают пластичность в 1,5—2 раза, сопротивление усталостному разрушению и распространению трещин на 40 %, понижается температурный порог хладноломкости.

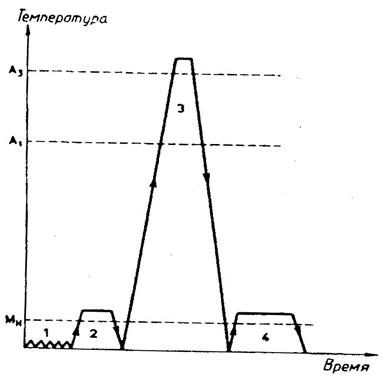

Предварительная термомеханическая обработка (ПТМО) стали. Предварительная термомеханическая обработка — это ТМО с деформацией исходной структуры и последующей термообработкой (рис. 9.2).

Рис. 9.2. Схема предварительной термомеханической обработки

При проведении ПТМО вначале осуществляется холодная пластическая деформация (1), а затем уже проводится термическая обработка (2-4).

Существенно, то, что разрыв по времени между этими двумя операциями может быть весьма значительным, что определяет высокую технологичность ПТМО.

ПТМО отличается от других схем ТМО также тем, что при осуществлении этого процесса обработке подвергается сталь, имеющая одну из структур «семейства» перлитов.ПТМО может проводиться по двум вариантам схем:

а) холодная деформация с последующей закалкой и отпуском;

б) холодная деформация, затем термическая обработка, облегчающая сохранение влияния наклепа после двойной перекристаллизации, а уже после этого проводится закалка и отпуск.

В качестве метода пластического деформирования при ПТМО предпочтительны волочение и прокатка (последняя особенно эффективна применительно к трубам). Эти оба способа деформирования обеспечивают образование дислокационной структуры, очень устойчивой при нагреве.

ТМО с деформированием мартенсита. Принцип этой схемы ТМО заключается в том, что пластическая деформация осуществляется после окончания мартенситного превращения, а не до него.

При ТМО с деформированием мартенсита происходит частичный распад пересыщенного твердого раствора; причем происходит он при последующем нагреве непосредственно после пластической деформации. Деформация мартенсита осуществляется при температуре 100—150 °C. Это обеспечивает получение более высокой пластичности и прочности, так как при ней образуются карбидные фазы оптимального размера.

|

|

|

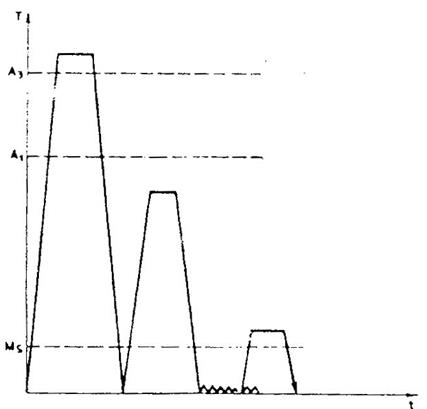

Механико-термическая обработка (МТО) (рис. 9.3) заключается в пластическом деформировании материала (5—10 %) в сочетании с одновременным или последующим нагревом при температурах, лежащих ниже температур развития процессов рекpисталлизации.

Классификация видов МТО в зависимости от способа стабилизации:

- высокотемпературная и низкотемпературная. Это те виды МТО, при которых стабилизация строения достигается полигонизацией с последующим блокированием субграниц атомами примесей;

- многократная МТО и МТО с программированием упрочнения. При этих обработках стабилизация достигается путем искусственного закрепления дефектов в неравновесном состоянии (создание в результате деформации механически устойчивых петель, а также препятствий для перемещения дислокаций, взаимная их блокировка, взаимодействие с, точечными дефектами).

Схема ВМТО заключается в следующем:

1) нагрев до температуры 1050—1100 °С для создания твердого раствора и последующее подстуживание до 950—1 100 °С;

2) пластическая деформация на 25—30 % при температурах 950—1 100 °С;

3) немедленное охлаждение (закалка).

Рис. 9.3. Схема механико-термической обработки

После этих операций иногда производится старение для выделения карбидных или интерметаллидных фаз, приводящих к дальнейшему упрочнению материала. Проведение ВМТО позволяет в ряде случаев повышать прочность на 15—20 % и увеличивать срок службы в 3—8 раз, а иногда и больше.

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 3684; Нарушение авторских прав?; Мы поможем в написании вашей работы!