КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Применение пластической деформации при восстановлении деталей

Правка. В процессе работы многие детали изгибаются, скручиваются, коробятся в результате чего изменяется их форма [4]. Для восстановления формы скрученные или изогнутые детали подвергают правке. Направление действующей нагрузки Рд или Мкр совпадает с направлением требуемой деформации d детали. Механизм правки представлен на рис. 9.4.

Правка. В процессе работы многие детали изгибаются, скручиваются, коробятся в результате чего изменяется их форма [4]. Для восстановления формы скрученные или изогнутые детали подвергают правке. Направление действующей нагрузки Рд или Мкр совпадает с направлением требуемой деформации d детали. Механизм правки представлен на рис. 9.4.

Детали можно править в холодном и нагретом состоянии. При холодной правке в металле возникают внутренние напряжения. Они будут тем больше, чем больше деформация при правке. Правка в холодном состоянии без дополнительной термообработки не дает устойчивых результатов. Например, выправленные в холодном состоянии шатуны двигателей под действием осевой нагрузки вторично деформируются, вследствие чего во время работы у шатунов нарушается параллельность осей, в 7—8 раз превышающая допустимую. Причина этого явления заключается в наложении рабочих и остаточных напряжений. Остаточные напряжения возникают вследствие неравномерности пластической деформации. Для уменьшения остаточных напряжений рекомендуется после холодной правки подвергать детали стабилизирующему нагреву.

Правку с последующим нагревом до температуры 400—450 °С и выдержкой в течение 0,5—1,0 ч можно применять для всех ответственных деталей, которые подвергались последней термической обработке при температуре более 500 °С. Если детали нельзя нагреть до температуры 400—450 °С, стабилизацию рекомендуется ограничить нагревом до температуры 200—250 °С и увеличить время выдержки.

Правку с предварительным нагревом (горячую правку) применяют при больших (d>0,15 мм) деформациях деталей. Обычно при горячей правке места деформации деталей нагревают до температуры 600—800 °С. Выбор способа правки зависит от характера деформации детали и ее термической обработки. Детали правят при помощи пресса или специальных приспособлений.

Правке подвергают валы, оси, рычаги, валики, кронштейны, балки рам, коленчатые валы и оси, шатуны, распределительные валы, штанги толкателей и др.

Местный наклеп — более простой и надежный способ, которым можно править некоторые детали, например, коленчатые валы, рессорные листы и др.

Сущность этого способа состоит в том, что создаваемые наклепом напряжения сжатия на отдельных участках детали деформируют деталь в направлениях наносимого удара. Наклеп ведется пневматическим молотком, снабженным ударным бойком, или ручным шаровидным молотком. Правка наклепом позволяет избежать снижения усталостной прочности. Этот способ характеризуется достаточной точностью и производительностью. Схема поверхностного наклепа и пример использования при правке коленчатого вала показаны на рис. 9.5 и 9.6 соответственно.

Сущность этого способа состоит в том, что создаваемые наклепом напряжения сжатия на отдельных участках детали деформируют деталь в направлениях наносимого удара. Наклеп ведется пневматическим молотком, снабженным ударным бойком, или ручным шаровидным молотком. Правка наклепом позволяет избежать снижения усталостной прочности. Этот способ характеризуется достаточной точностью и производительностью. Схема поверхностного наклепа и пример использования при правке коленчатого вала показаны на рис. 9.5 и 9.6 соответственно.

Правка местным нагревом основана на использовании внутренних напряжений и деформаций, возникающих при местном поверхностном нагреве на ограниченном участки детали, подвергаемой правке.

| Рис. 9.6. Схема правки коленчатого вала наклепом щек |

В зависимости от размера сечения нагреваемой детали и ее прогиба нагрев возможен до температуры 900 °С. Участок нагрева выбирают на выпуклой части в месте наибольшего изгиба детали. Охлаждают этот участок в последнюю очередь. Под действием напряжений растяжения, возникших в зоне нагрева, деталь выправляется.

Плоские детали проверяют на плите щупом или линейкой, валы и оси — в центрах индикатором, кронштейны и рычаги — специальными шаблонами. Ответственные детали следует проверять на отсутствие трещин, пользуясь лупой, дефектоскопом или другими способами.

Раздача. Полые цилиндрические детали с изношенной наружной поверхностью подвергаются раздаче для восстановления начальных размеров. Раздача характеризуется совпадением действующей силы Р д с направлением требуемой деформации d детали (рис. 9.7). Если детали были ранее закалены (например, поршневые пальцы), то их предварительно подвергают отжигу с последующим медленным охлаждением. При холодной раздаче несколько уменьшается высота (длина) детали.

Раздача. Полые цилиндрические детали с изношенной наружной поверхностью подвергаются раздаче для восстановления начальных размеров. Раздача характеризуется совпадением действующей силы Р д с направлением требуемой деформации d детали (рис. 9.7). Если детали были ранее закалены (например, поршневые пальцы), то их предварительно подвергают отжигу с последующим медленным охлаждением. При холодной раздаче несколько уменьшается высота (длина) детали.

При раздаче в горячем состоянии высота детали уменьшается значительно больше, что должно быть учтено при выборе способа восстановления таких деталей. Если ранее детали были закалены, то после раздачи их также следует закалить и отпустить в соответствии с технологическим процессом и проверить их твердость. Раздачей восстанавливают поршневые пальцы, пустотелые валы и оси и др.

При раздаче в горячем состоянии высота детали уменьшается значительно больше, что должно быть учтено при выборе способа восстановления таких деталей. Если ранее детали были закалены, то после раздачи их также следует закалить и отпустить в соответствии с технологическим процессом и проверить их твердость. Раздачей восстанавливают поршневые пальцы, пустотелые валы и оси и др.

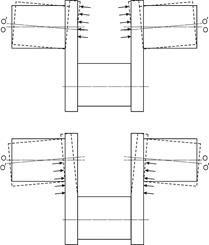

Процесс раздачи поршневых пальцев двигателей выполняют в такой последовательности (рис. 9.8). Сортируют пальцы по размеру отверстия через 0,1 мм. Делают высокий отпуск в нейтральной или науглероживающей среде. Холодный или нагретый палец 3 устанавливают в матрицу 2 и основание 4. Под прессом продавливают пуансон 1 соответствующего размера сквозь отверстие пальца. Припуск по наружному диаметру на последующую механическую обработку должен быть в пределах 0,1 мм. После раздачи необходимы: закалка и отпуск, а если потребуется — повторная цементация, закалка и отпуск, затем шлифование под номинальный размер, проверка твердости и контроль магнитным дефектоскопом или другим способом на отсутствие трещин. Тонкостенные поршневые пальцы некоторых автомобильных двигателей раздают без термообработки (отпуска), но проверка на отсутствие трещин обязательна.

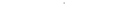

Осадка. При осадке направление действующей силы Р д не совпадает с направлением деформации d, то есть не совпадает с направлением изменения формы детали (рис. 9.9).

Осадка. При осадке направление действующей силы Р д не совпадает с направлением деформации d, то есть не совпадает с направлением изменения формы детали (рис. 9.9).

Этот способ применяют для увеличения наружного диаметра сплошных и полых деталей за счет уменьшения высоты, а также для уменьшения внутренних диаметров полых де

талей. Осадкой в холодном состоянии часто восстанавливают бронзовые втулки верхней головки шатунов, шаровые пальцы и т.д.

Осаживают втулки непосредственно в детали, если прочность ее достаточна, или в специальных приспособлениях под прессом.

Схема осаждения втулки показана на рис. 9.10. Осаживаемую втулку 4 закладывают в обойму в обойму 3, установленную на подставке 1, в масляные каналы и отверстия закладывают специальные вставки 2. Воздействуют на втулку 4 через пуансон 6 с усилием 1 МН. Диаметр пальца 5 должен быть на 0,15—0,20 мм меньше, а обоймы 3 больше окончательно обработанных размеров (припуск на обработку). После осадки внутреннюю поверхность втулки развертывают под номинальный размер. Втулки можно осаживать до уменьшения высоты не более 8—10 %, а для некоторых деталей — 15 %.

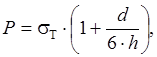

Усилие осадки приближенно определяют по формуле

(9.1)

(9.1)

где sТ – предел текучести материала детали (для бронзы ОЦС 6-6-3 при 5—10 % осадке sТ = 185—207 МН/м2);

d – диаметр детали, м;

h – высота детали, м;

Р – усилие, Н.

Метод горячей осадки применяют для ремонта зубчатых колес, изношенных по толщине и имеющих на венце необходимый запас материала. Используют штампы. Методом могут быть отремонтированы как блочные, так и одинарные цилиндрические колеса, если они не имеют: поломанных зубьев, сколов и трещин на ободе, ступице и т.д.

Осадку зубчатых колес из стали 18ХГТ рекомендуется проводить с нагревом в интервале температур от 900 до 1160°С, а из стали 40Х — в интервале 900—1000°С. Нагрев зубчатых колес из цементируемых сталей ведут в карбюризаторе.

Размеры штампа должны быть такими, чтобы получились припуски для последующей обработки детали: 1,4—1,5 мм по толщине зуба, 0,5—0,7 мм по наружному диаметру и 1,2—1,4 мм по диаметру внутреннего отверстия. Перед обработкой на токарных и зубообрабатывающих станках зубчатые колеса подвергают нормализации. Заключительная операция — термическая обработка.

Размеры штампа должны быть такими, чтобы получились припуски для последующей обработки детали: 1,4—1,5 мм по толщине зуба, 0,5—0,7 мм по наружному диаметру и 1,2—1,4 мм по диаметру внутреннего отверстия. Перед обработкой на токарных и зубообрабатывающих станках зубчатые колеса подвергают нормализации. Заключительная операция — термическая обработка.

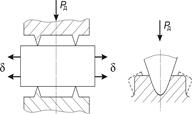

Обжатие. Также как и раздача характеризуется тем, что направление действующей силы Р д совпадает с направлением требуемой деформации d (рис. 9.11). В отличие от раздачи при обжатии происходит уменьшение наружного и внутреннего диаметра детали. Этот вид обработки применяют для восстановления деталей с изношенными внутренними поверхностями, уменьшении наружных размеров которых не имеет большого значения. Обжатием восстанавливают бронзовые втулки, наружные поверхности которых затем омедняют, проушины различных деталей. Вдавливание. Вдавливание характеризуется тем, что направление действующей силы Р д, так же как и при осадке, не совпадает с направлением требуемой деформации d, но длина детали при этом не изменяется (рис. 9.12). Увеличение необходимого размера происходит за счет выдавливания материала из нерабочей части. Вдавливанием восстанавливают тарелки клапанов, изношенные боковые поверхности шлицев на валах и в отверстиях, шаровые пальцы и др.

Рис. 9.12. Схема вдавливания

Восстановление изношенных шлицев по толщине вдавливанием производят следующим образом. Изготавливают ролик из стали У10 и термически обрабатывают (закалка с отпуском) его до твердости HRC 50—52. С усилием не менее 20 кН по всей длине шлица на его середине без нагрева детали продавливают роликом канавку. Иногда для восстановления шлицев на валах используют строгальные станки, а шлицев в отверстиях — долбежные станки, и процесс вдавливания выполняют за несколько проходов. Если восстанавливают шлицы с твердостью выше HRC 30, выполняют им высокий отпуск.

Восстановление изношенных шлицев по толщине вдавливанием производят следующим образом. Изготавливают ролик из стали У10 и термически обрабатывают (закалка с отпуском) его до твердости HRC 50—52. С усилием не менее 20 кН по всей длине шлица на его середине без нагрева детали продавливают роликом канавку. Иногда для восстановления шлицев на валах используют строгальные станки, а шлицев в отверстиях — долбежные станки, и процесс вдавливания выполняют за несколько проходов. Если восстанавливают шлицы с твердостью выше HRC 30, выполняют им высокий отпуск.

После вдавливания шлицев выполняют механическую обработку: шлицы валов протачивают по наружной поверхности и фрезеруют по боковым сторонам; шлицы отверстий растачивают и протягивают. При необходимости деталь термически обрабатывают до требуемой твердости и окончательно механически обрабатывают: шлифуют наружные и боковые поверхности шлицев на валах, шлифуют отверстия и калибруют боковые поверхности шлицев во втулках.

Вытяжка и растяжка. Вытяжку обычно применяют для увеличения длины штанг толкателей, различных тяг и других деталей. Рабочие органы почвообрабатывающих сельскохозяйственных машин восстанавливают оттяжкой. Вытяжку ведут в горячем состоянии, нагревая деталь в месте вытяжки до 800—850 °С, кузнечным способом.

Растяжку деталей (например, шатунов тракторных двигателей) выполняют с предварительным нагревом в тех случаях, когда необходимо восстановить межцентровое расстояние между осями верхней и нижней головок. При вытяжке направление действующей силы Р д не совпадает с направлением требуемой деформации d, а при растяжке — совпадает (рис. 9.13). Длина детали увеличивается за счет сужения их поперечного сечения.

Накатка. Применяется для увеличения наружных или уменьшения внутренних размеров деталей за счет вытеснения металла из отдельных участков рабочих поверхностей. В этом случае направление действующей силы Р д противоположно требуемой деформации d (рис. 9.14). Накатку в основном применяют для восстановления размеров посадочных поверхностей под обоймы подшипников качения на валах и в отверстиях, а также для подшипников, залитых свинцовистой бронзой. В последнем случае образовавшиеся ячейки с целью восстановления несущей способности подшипников заливают другим антифрикционным материалом, например, баббитом. Накатка выполняется специальным инструментом — зубчатым роликом (накаткой). Существуют накатки двух типов: прямые, когда зубья накатки расположены параллельно оси вращения, и косые, когда зубья расположены под углом к оси вращения.

Накатка. Применяется для увеличения наружных или уменьшения внутренних размеров деталей за счет вытеснения металла из отдельных участков рабочих поверхностей. В этом случае направление действующей силы Р д противоположно требуемой деформации d (рис. 9.14). Накатку в основном применяют для восстановления размеров посадочных поверхностей под обоймы подшипников качения на валах и в отверстиях, а также для подшипников, залитых свинцовистой бронзой. В последнем случае образовавшиеся ячейки с целью восстановления несущей способности подшипников заливают другим антифрикционным материалом, например, баббитом. Накатка выполняется специальным инструментом — зубчатым роликом (накаткой). Существуют накатки двух типов: прямые, когда зубья накатки расположены параллельно оси вращения, и косые, когда зубья расположены под углом к оси вращения.

При соединении накатанной поверхности (после шлифования вершин гребешков) с гладкой контактные напряжения будут зависеть от площади посадочной поверхности. Меньшие контактные напряжения имеют цилиндрические поверхности, обработанные косой накаткой.

Подъем гребешков металла после накатки во всех случаях меньше половины высоты зуба накатки и зависит от величины шага накатки, который практически колеблется в пределах от 1,2 до 3,0 мм. Скорость накатки не оказывает заметного влияния на высоту подъема гребешков. Практически накатку среднеуглеродистых сталей ведут при скорости 10—15 м/мин, продольной подаче 0,4—0,6 мм/об, угле заострения зуба инструмента в пределах 60—70°. Накатку необходимо выполнять так, чтобы поднятый металл (гребешок) в поперечном сечении имел форму трапеции, а не треугольника.

|

|

Дата добавления: 2015-05-06; Просмотров: 1306; Нарушение авторских прав?; Мы поможем в написании вашей работы!