КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Экзаменационный билет № 12. Плавка стали в индукционных печах

|

|

|

|

Плавка стали в индукционных печах. Варианты плавки. Достоинства и недостатки

Доля стального и чугунного литья в структуре производства отливок в РФ и в мире. Пути снижения металлоемкости отливок.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 11

Мировое производство – 70-80 млн.т./г.

Доля РФ – 10 млн.т./г.

Чугунное литье – 70 %

Стальное литье – 9-10 %

Цветное литье – 20-21 %____________________________

доля США – 10%

доля Китая – 18 %

доля Европы – 5-6 %

Доля РФ – 20-22 %

Пути снижения металлоемкости отливок:

- рост качества отливок (уменьшение % брака)

- повышение точности отливок

- легирование и модифицирование

- выявление взаимосвязи между структурой и свойствами

- точный расчет прибылей и ЛС.

Литейное производство является основной заготовительной базой машиностроения. Оно отличается высоким коэффициентом использования металла, который составляет от 75 до 98 %.

В настоящее время мировое производство литых изделий достигло почти 90 млн. т. в год. При этом доля российской продукции составляет примерно 8 %, Китай - 28-30 %, ЕС - 21 % и США - 15 %. На уровне России производят литье Япония (8 %) и Индия (6 %). Меньше России, но более 1 млн. т. в год производят Бразилия (~ 4 %), Мексика (3 %), Корея (2,5-2,7 %) и Канада (1,1-1,2 %). На перечисленные 9 стран вместе с ЕС приходится 97-98 % мирового производства литья. В последние годы: доля Китая, Бразилии, Мексики и Кореи возрастает, доли ЕС и Индии практически остаются без изменений, а доли США, Японии и Канады уменьшаются.

Доля чугунного литья в общем объеме производства отливок составляет 74-75 %, а стального – 8,0–8,5 %.

Индукционные тигельные печи: а) с кислой футеровкой (углеродистые стали, стали, легированные Cr, V, Mo, Ni, Co); б) с основной футеровкой (углеродистые стали и легированные стали).

|

|

|

Особенности индукционной плавки: 1) холодный шлак (Тшл<Тме); 2) рафинирующие процессы заторможены: не идут дефосфорация, десульфурация, КИП; 3) плавка методом переплава, следовательно, 4) высокие требования к шихте; 5) накопление [Н] и НВ при многократных переплавах.

Технология плавки:

- завалка (стальной лом, возврат, легированный лом, науглероживатели);

- плавление: окисление C, Si, Mn, Cr;

- раскисление и легирование: ФС, ФМн, легирование Cr, V, W, Al, Ti;

- выпуск и раскисление в ковше.

Вакуумно-индукционная плавка имеет ряд преимуществ:

- возможность выдержать жидкий металл в вакууме, что обеспечивает глубокую дегазацию, раскисление и рафинирование стали от НВ;

- возможность выплавлять любые сложные по хим.составу стали и сплавы;

- обеспечивает быстрое растворение легирующих добавок, поскольку в условиях вакуума снижается их Тплавления;

- электромагнитное перемешивание способствует получению гомогенного расплава;

- простота регулирования количества подводимой мощности обеспечивает быстрый нагрев металла до требуемой Т с высокой точностью.

Недостатки: загрязнение металла материалом тигля, низкая стойкость тигля, наличие холодных шлаков

В индукционных печах с кислой футеровкой выплавку литейных сталей осуществляют без окисления. В индукционных печах с основной футеровкой тоже преимущественно применяют плавку стали без окисления, но ограниченно используют также плавку стали методом окисления

Плавку стали без окисления в зависимости от компонентного состава шихты проводят методом сплавления разнородных материалов или переплава отходов. При плавке методом сплавления используют: стальной лом и отходы, науглероживатели (электродный бой, графитированный коксик и др.), легирующие (ферросплавы и чистые металлы) и раскислители.

Плавку с окислением применяют только при индукционной плавке в печах с основной футеровкой при необходимости выплавки сложнолегированных сталей и сталей для отливок особо ответственного назначения, в том числе с особо низким (≤ 0,05 %) содержанием углерода. В этом случае плавку осуществляют с проведением окислительного и восстановительного периодов. Завалку составляют из стального лома и возвратных отходов. Для формирования шлака используют смесь, состоящую из 65 % обожженной извести, 20 % магнезитового порошка и 15 % плавикового шпата.

|

|

|

Окислительный период проводят после расплавления шихты путем продувки расплава кислородам. При этом происходит окисление углерода и обусловленное этим рафинирование расплава от растворенных газов и неметаллических включений. При выплавке сталей с особо низким содержанием углерода решается главная задача – максимальное необратимое обезуглероживание расплава (до 0,02 % С). При продувке расплава кислородом окисляется и переходит в шлак часть фосфора. Если фосфорсодержащий шлак не содержит дорогостоящих легирующих элементов, то его скачивают и наводят новый. При этом достигается и необратимая дефосфорация расплава. Если этот шлак содержит ценные легирующие элементы, а также если содержание фосфора в шихте не является лимитирующим фактором, то шлак окислительного периода не скачивают. В этом случае при последующем проведении восстановительного периода фосфор, наряду с легирующими элементами, восстанавливается и обратно возвращается в шлак.

Восстановительный период проводят путем одновременного раскисления расплава и шлака. Для этого в расплав вводят кусковые ферросилиций и алюминий, а на шлак дают присадки порошкообразных ферросилиция и алюминия. В дальнейшем осуществляют легирование, доводку по химическому составу и температуре. Конечное раскисление алюминием осуществляют в печи или ковше, а силикокальцием и РЗМ (если это регламентировано) – при выпуске плавки в ковш.

3. Плавка чугуна в дуговых печах переменного и постоянного тока: особенности конструкции печей; процесса плавки; достоинства и недостатки.

К недостаткам ДСП относятся: неравномерность температуры расплава; неравномерный и повышенный угар элементов; высокий расход огнеупоров и электродов; отсутствие принудительного перемешивания металла; низкий КПД при перегреве; неудовлетворительные санитарно-гигиеничесие условия в рабочей зоне. Удельный расход электроэнергии при плавке чугуна на твердой завалке составляет 650-700 кВт*ч/т при кислом процессе и 700-750 кВт*ч/т – при основном.

|

|

|

К преимуществам ДСП по сравнению с индукционными печами следует отнести:

-наличие активных горячих шлаков; высокий КПД при плавлении (80-85%); возможность использования загрязненной и плохо разделанной, т.е. наиболее дешевой шихты; меньшая стоимость при одинаковой емкости.

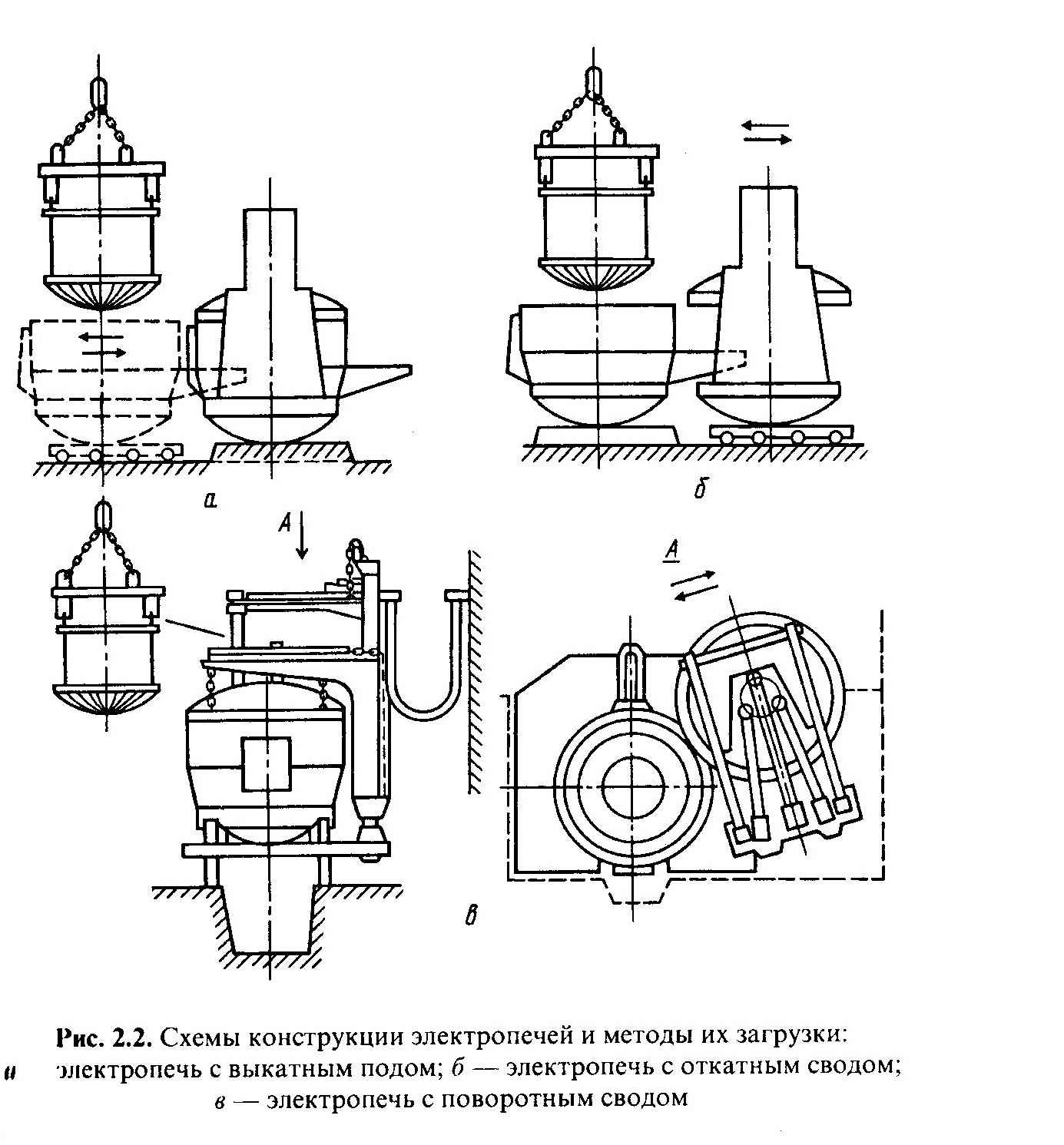

Через свод 1печи проходят три графитовых электрода 2, расположенные равномерно вокруг вертикальной оси печи. Между каждой парой электродов горит дуга прямого действия, замыкающаяся через металл. Печи имеют автоматическую систему перемещения электродов, поддерживающую заданную длину дуги в каждой из фаз. Электроды диаметром до 550 мм и длиной до 1800 мм имеют резьбовые отверстия в торцах. По мере сгорания нижних частей электродов, их наращивают, для чего в верхнюю часть работающего электрода ввинчивают соединительный графитовый ниппель, а на него навинчивают новый электрод. Печи малой вместимости загружают через рабочее окно 3, а большой вместимости - сверху, при этом свод приподнимается и поворачивается в сторону или печь выкатывается из под него.Для слива шлака печь наклоняют в сторону рабочего окна, для выпуска металла - в сторону выпускного отверстия 4.

4. В чем причины возникновения внутренних напряжений в чугунных отливках? Каковы их возможные последствия? Можно ли их предупредить и как?

Усадочные напряжения- приводят к горячим трещинам, чтобы предупредить нужно формы сделать податливой, увеличить радиус галтелей, сделать тонкие ребра

Термические напряжения - приводят к холодным трещинам, их нельзя рано выбивать, применять разные смеси в разных сечениях отливки, ставить холодильники.

Пластины графита с острыми краями уменьшают живое сечение металлической матрицы и, главное, являются внутренними концентраторами напряжений, способствующими зарождению и развитию трещин. Коэффициент концентраций растягивающих напряжений около пластин графита достигает 7,5. Пластины графита сильно снижают прочность и пластичность чугуна при растяжении. Относительное удлинение серых чугунов с пластинчатым графитом, как правило, не превышает 0,5–1,0 % и стандартом не гарантируется. На прочность при сжатии включения графита влияют значительно слабее, поэтому чугун особенно выгодно использовать для изготовления деталей, работающих на сжатие

|

|

|

Наличие большого количества внутренних концентраторов напряжений в виде пластин графита делает серый чугун малочувствительным к внешним концентраторам напряжений: резким переходам между сечениями отливки, надрезам, выточкам, царапинам и другим неровностям поверхности отливки.

· закалка и низкий отпуск. Температура закалки 850–900 °С; время выдержки зависит от размеров отливки и исходной структуры металлической основы и составляет 0,5–3 ч; охлаждение в масле, обеспечивающее получение мартенситной структуры. Низкий отпуск проводят для снятия внутренних напряжений при температуре 250–380 °С;

изотермическая закалка по сравнению с обычной исключает возможность образования закалочных трещин и коробления, снижает внутренние термические напряжения и обеспечивает более высокий комплекс прочностных свойств

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 819; Нарушение авторских прав?; Мы поможем в написании вашей работы!