КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы испытаний стальных материалов

|

|

|

|

Методы испытаний стали.

2.1.1 Требования настоящего раздела распространяются на виды и методы испытания материалов, подлежащих освидетельствованию Регистром при изготовлении. Необходимость проведения тех или иных испытаний и критерии оценки их результатов устанавливаются соответствующими разделами настоящей части или другими частями Правил.

2.1.2 Требования настоящего раздела регламентируют условия проведения испытаний, типы и размеры образцов, требования к их изготовлению.

2.1.3 По согласованию с Регистром могут быть применены иные методы испытаний и типы образцов.

2.1.4 если они обеспечивают достаточную точность, вопроизводимость и надежность результатов при определении требуемых Правилами свойств материалов.

2.1.5 Виды и методы проведения специальных испытаний материала в связи с условиями его применения, а также критерии оценки, если нет указаний в Правилах, должны быть согласованы с Регистром.

2.1.6 При испытаниях выполняются также требования стандартов или иной согласованной с Регистром нормативной документации.

2.1.7 Пробы, из которых изготавливаются образцы для испытаний, должны подвергаться той же обработке, что и изделие, от которого они отобраны (например, термической обработке). Образцы для испытаний должны изготавливаться способами, не оказывающими влияния на свойства материала.

2.1.8 Испытания должны производиться компетентным персоналом на машинах соответствующей мощности, содержащихся в надлежащем рабочем состоянии. Необходимая точность измерений испытательных машин должна быть в пределах +1 %. Машины должны периодически, как правило не реже одного раза в год, контролироваться и калиброваться уполномоченными на то национальными органами.

|

|

|

2.1.9 Результаты периодических проверок должны предъявляться Регистру.

2.1.10 Маятниковые копры для испытаний на ударный изгиб должны поверяться в соответствии с требованиями ИСО 148-2 или другого признанного Регистром стандарта.

2.1.11 Машины для испытания на растяжение/сжатие должны поверяться в соответствии с требованиями ИСО 7500-1 или другого признанного Регистром стандарта.

1. Температура при испытаниях.

Температура окружающего воздуха при испытаниях должна отвечать требованиям стандартов, если в последующих разделах и главах настоящей части отсутствуют специальные указания.Испытание на растяжение.

При испытаниях на растяжение при температуре окружающего воздуха определяются следующие характеристики механических свойств металлических материалов:

физический предел текучести Re — напряжение, соответствующее началу пластической деформации при текучести, или напряжение, соответствующее первому пику на кривой деформации, полученному при течении металла, даже если пик равен или меньше любых последующих пиков, наблюдаемых в процессе пластической деформации при текучести.

Таблица 2.2.2.1.1

|

Скорость нагружения до достижения предела текучести в области упругих деформаций должна быть в пределах, указанных в табл. 2.2.2.1.1.

.2 если эффект текучести у материала отчетливо не выявляется, определяется условный предел текучести. Условный предел текучести Rp — напряжение, при котором пластическая деформация достигает заданной величины, выраженной в процентах от начальной расчетной длины (0,2 % соответствует условному пределу текучести Rp0>2).

Для аустенитных и двухфазных нержавеющих сталей может быть определено напряжение при 1 % деформации (Лр1, в дополнение к Лр02).

|

|

|

Скорость нагружения устанавливается в соответствии с 2.2.2.1.1;

.3 временное сопротивление Rm — напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца.

Для определения временного сопротивления Rm образец подвергают растяжению под действием плавно возрастающей нагрузки до разрушения. Скорость пластической деформации за пределом текучести или условным пределом текучести для пластичных материалов не должна превышать величины, соответствующей 0,008 нагрузки в секунду. Для хрупких материалов, таких как чугун, скорость нагружения не должна превышать 10 Н/мм в секунду;

.4 относительное удлинение после разрыва А — отношение приращения расчетной части длины образца после разрыва к начальной расчетной длине, выраженное в процентах.

В общем случае результаты определения относительного удлинения считаются действительными для образцов, разрушение которых произошло внутри пределов и не ближе, чем на 1/3 от границ расчетной части (L0) образца. Однако, несмотря на место разрушения, результаты могут быть зачтены, если полученная величина относительного удлинения равна или превышает ожидаемую.

Относительное удлинение А5 обычно определяют на малых пропорциональных образцах. А0 определяется на непропорциональных образцах, например с расчетной длиной L = 200 мм, и рассчитывается по формуле

Ао = 2А5(^)°'40, %.

Lo '

Непропорциональные образцы обычно применяются для сталей ферритного класса низкой и средней прочности, изготовленных без применения методов холодной обработки;

.5 относительное сужение после разрыва Z — отношение разности начальной и минимальной площадей поперечного сечения образца после разрыва к начальной площади поперечного сечения, выраженное в процентах. Определяется на цилиндрических образцах;

.6 при проведении испытания на растяжение при повышенной температуре индексом должна указываться температура испытания, например, Rm/350, ReL/350, А5/350, Z350, где число 350 обозначает температуру испытаний в градусах Цельсия.

Для определения размеров образцов устанавливаются следующие обозначения, мм:

d — диаметр рабочей части образца;

а — толщина рабочей части образца;

|

|

|

Ъ — ширина рабочей части образца;

L0 — длина расчетной части образца;

Lc — длина рабочей части образца;

S0 — площадь поперечного сечения образца;

R — радиус перехода от рабочей части к головке образца;

D — наружный диаметр трубы;

t — толщина проката.

Испытания на растяжение проводятся на образцах следующих типов (см. рис. 2.2.2.3):

Образцы прямоугольного сечения с расчетной частью L0 = 5,65^S0 или цилиндрические с расчетной частью L0 = 5d0 называются пропорциональными.

Изготовление пропорциональных образцов при испытании на растяжение предпочтительнее, мини

мальные значения относительного удлинения, приводимые в настоящей части, даны для этих образцов. Предпочтительнее, чтобы расчетная часть образца L0 была более 20 мм.

Величина расчетной части образца после ее замера может быть округлена кратно 5 мм, при этом разница между действительной длиной расчетной части и величиной, полученной после округления, должна быть менее 10 % от расчетной части L0.

Испытания на растяжение для плоского проката толщиной до 40 мм должны выполняться на плоских образцах полной толщины. Допускается уменьшение толщины образца за счет обработки одной его стороны. Уменьшение толщины образца должно быть обусловлено мощностью испытательного оборудования.

Испытания проводятся на образцах согласно табл. 2.2.2.3.

I

Как правило, образцы для испытания на растяжение должны вырезаться таким образом, чтобы их продольные оси располагались вдоль направления основной деформации металла. Поперек образцы могут вырезаться, если имеется соответствующее указание в разделах настоящей части или по согласованию с Регистром. Листовой прокат при первоначальном освидетельствовании предприятия может подвергаться

испытаниям как на продольных, так и поперечных образцах.

2.2.2.4 Определение временного сопротивления (Rm) серого чугуна с пластинчатым графитом производится на цилиндрических образцах согласно рис. 2.2.2.4.

Рис. 2.2.2.4

2.2.2.5 Испытания на растяжение полуфабрикатов из алюминиевых деформируемых сплавов толщиной до 12,5 мм включительно должны выполняться на плоских образцах. При этом образцы должны сохранять обе плоскости полуфабриката без какой-либо обработки. Для полуфабрикатов толщиной более 12,5 мм изготавливаются круглые образцы. Образцы из полуфабрикатов толщиной до 40 мм вырезаются таким образом, чтобы их ось совпадала с серединой проката. Образцы из полуфабрикатов толщиной более 40 мм следует отбирать на расстоянии 1/4 толщины полуфабриката.

|

|

|

При испытании проволоки используются ее образцы полного сечения следующих размеров:

L0 = 200 мм,

Lc — L0 + 50 мм.

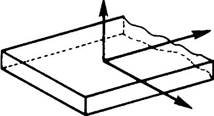

Испытания на растяжение в направлении толщины проката должны выполняться на образцах, продольная ось которых перпендикулярна к поверхности проката (направление Z — см. рис. 2.2.2.7-1).

Методики испытаний и размеры цилиндрических образцов должны соответствовать признанным Регистром международным или национальным стандартам

| Основное направление прокатки (продольное направление L) |

Объем испытаний указан в 3.14.4.

| Расположение пробыг |

От листов и полос пробы для испытаний должны отбираться от одного конца проката, в районе его центральной продольной линии, как показано на рис. 2.2.2.7-2.

От листов и полос пробы для испытаний должны отбираться от одного конца проката, в районе его центральной продольной линии, как показано на рис. 2.2.2.7-2.

Таблица 2.2.2.3

|

Проба должна быть такого размера, чтобы от нее можно было вырезать шесть образцов. Запас в три дополнительных образца должен обеспечить необходимость выполнения повторных испытаний.

Результат испытания считается неудовлетворительным и требуется проведение повтороных испытаний, если разрушение образца произошло в зоне сварки или соответствующей зоне термического влияния.

2.2.2.8 При испытаниях на свариваемость (см. 2.4) образцы для испытания на растяжение должны изготавливаться следующих размеров: для наплавленного металла: d = 10 мм; Ln = 50 мм;

Lc>55 мм;

R>10 мм.

По согласованию с Регистром в необходимых случаях допускается изготовление образцов другого размера (при этом соотношение упомянутых параметров должно соблюдаться);

для стыкового соединения (см. рис. 2.2.2.8):

a=t;

b =12 для t<2;

b = 25 для t >2;

Lc = ширина шва + 60 мм;

R^25 мм.

Верхняя и нижняя поверхности сварного шва плоских образцов должны быть механически обработаны заподлицо с поверхностью основного металла.

2.2.2.9 Допустимые отклонения от приведенных в 2.2.2 размеров образцов должны соответствовать требованиям стандарта ИСО 6892-84. При изготовлении образцов по признанным Регистром стандартам отклонения от размеров образцов должны соответствовать этим стандартам.

2.2.3 Испытание на ударный изгиб.

2.2.3.1 Ударная вязкость KCU определяется на образцах с U-образным надрезом согласно рис. 2.2.3.1-1 и табл. 2.2.3.1-1, работа удара KV и KU на образцах с V-образным и U-образным надрезами — согласно рис. 2.2.3.1-2 и 2.2.3.1-3 и табл. 2.2.3.1-2 и 2.2.3.1-3.

Испытания на ударный изгиб должны проводиться на маятниковых копрах с энергией не менее 150 Дж в соответствии с требованиями ИСО 148 или другого признанного Регистром национального или международного стандарта. Если испытания выполняются при заданной температуре, отличающейся от температуры окружающего воздуха (комнатной), допустимый предел отклонения от заданной температуры должен составлять +2 °С.

Работа удара KV и KU определяется как среднее значение результатов испытаний трех образцов. В табл. 2.2.3.1-4 приводятся требуемые средние значения работы удара в зависимости от размеров выбранных для испытаний образцов (Е — минимальная требуемая величина работы удара). При этом результат испытаний на одном из образцов может быть меньше приведенного в табл. 2.2.3.1-4, но его величина должна быть не менее 70 % требуемой.

Как правило, для проката толщиной менее 11 мм выбираются образцы размерами 7,5x10x55 мм, а толщиной менее 8 мм — образцы размерами 5 x 10 x 55 мм. Испытания на прокате менее 6 мм обычно не проводятся.

Ударная вязкость KCU определяется как среднее значение двух образцов. При этом каждое из полученных значений ударной вязкости должно быть не менее требуемого. Определение ударной вязкости на материале толщиной менее 10 мм

|

|

|

|

|

Дата добавления: 2015-05-07; Просмотров: 552; Нарушение авторских прав?; Мы поможем в написании вашей работы!