КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологическое оформление конверсии природного газа

|

|

|

|

В настоящее время в азотной промышленности используются технологические схемы конверсии природного газа при повышенном давлении, включающие конверсию оксида углерода. Достоинством этих схем является уменьшение расхода энергии на сжатие конвертированного газа, объем которого существенно больше объёма исходных газов; при этом уменьшаются габариты аппаратов, коммуникаций и арматуры; полнее рекуперируется теплота влажных газов (так как повышается температура конденсации водяных паров), упрощается конструкция азотоводородного компрессора, что создает предпосылки для сооружения агрегатов большой единичной мощности с использованием принципов энерготехнологии. Последнее позволяет снизить себестоимость продукции и капитальные вложения и резко повысить производительность труда.

Широкое применение как в мировой, так и в отечественной азотной промышленности получил процесс двухступенчатой паровой и паровоздушной каталитической конверсии под давлением. На его основе созданы крупнотоннажные агрегаты по энерготехнологической схеме с глубокой рекуперацией теплоты каталитических реакций конверсии СН4 и СО, метанирования и синтеза аммиака.

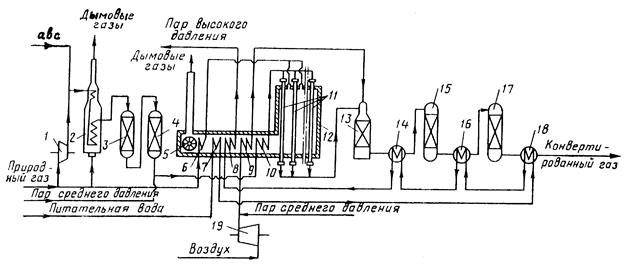

На рис. 6.2. приведена схема агрегата двухступенчатой конверсии СН4 иСО под давлением производительностью 1360 т/сут аммиака.

Природный газ сжимают в компрессоре 1 до давления 4,6 МПа, смешивают с азотоводородной смесью (авс: газ – 1: 10) и подают в огневой подогреватель 2, где реакционная смесь нагревается от 130-140 до 370-4000С. Для обогрева используют природный или другой горючий газ. Далее нагретый газ подвергают очистке от сернистых соединений: в реакторе 3 на алюмокобальтмолибденовом катализаторе проводится гидрирование сераорганических соединений до сероводорода, а затем в адсорбере 4 сероводород поглощается сорбентом на основе оксида цинка. Обычно устанавливают два адсорбера, соединенные последовательно или параллельно. Один из них может отключаться на загрузку свежего сорбента. Содержание H2S в очищенном газе не должно превышать 0,5 мг/м3 газа.

|

|

|

Очищенный газ смешивается с водяным паром в отношении 1: 3,7 и полученная парогазовая смесь поступает в конвекционную зону трубчатой печи 12. В радиационной камере печи размещены трубы, заполненные катализатором конверсии метана, и горелки, в которых сжигается природный или горючий газ. Полученные в горелках дымовые газы обогревают трубы с катализатором, затем теплота этих газов дополнительно рекуперируется в конвекционной камере, где размещены подогреватели парогазовой и паровоздушной смеси, перегреватель пара высокого давления, подогреватели питательной воды высокого давления и природного газа.

Парогазовая смесь нагревается в подогревателе 10 до 5250С и затем под давлением 3,7 МПа распределяется сверху вниз по большому числу параллельно включенных труб, заполненных катализатором. Выходящая из трубчатого реактора парогазовая смесь содержит 9- 10% СН4.При температуре 8500С конвертированный газ поступает в конвертор метана второй ступени 13 – реактор шахтного типа. В верхнюю часть конвертора 13 компрессором 19 подается технологический воздух, нагретый в конвекционной зоне печи до 480-5000С.Парогазовая и паровоздушная смеси поступают в реактор раздельными потоками в соотношении, требуемом для обеспечения практически полной конверсии метана и получения технологического газа с отношением (СО+Н2): N2=3,05÷3,10. Содержание водяного пара соответствует отношению пар: газ = 0,7:1. При температуре около 10000С газ направляется в котел-утилизатор 14, вырабатывающий пар давлением 10,5 МПа. Здесь реакционная смесь охлаждается до 380-4200С и идет в конвертор СО первой ступени 15, где на железохромовом катализаторе протекает конверсия основного количества оксида углерода водяным паром. Выходящая из реактора при температуре 4500С газовая смесь содержит около 3,6% СО. В паровом котле 16, в котором также вырабатывается пар давлением 10,5 МПа, парогазовая смесь охлаждается до 2250С и подается в конвертор СО второй ступени 17, заполненный низкотемпературным катализатором, где содержание СО снижается до 0,5%.

|

|

|

. Рис. 6.2. Схема агрегата двухступенчатой конверсии природного газа:

. Рис. 6.2. Схема агрегата двухступенчатой конверсии природного газа:

1-компрессор природного газа; 2- огневой подогреватель; 3-реактор гидрирования сернистых соединений; 4- адсорбер; 5-дымосос; 6, 7, 9, 10-подогреватели природного газа, питательные воды, паровоздушной и парогазовой смесей соответственно; 8-пароперегреватель; 11-реакционные трубы; 12-трубчатая печь (конвертор метана первой ступени); 13-шахтный конвертор метана второй ступени; 14, 16 –паровые котлы;15, 17 – конверторы оксида углерода первой и второй ступеней; 18-теплообменник;19-компрессор воздуха

Конвертированный газ на выходе из конвертора 17 имеет следующий состав (%): Н2 – 61,7: СО – 0,5; СО2 – 17,4; N2 + Ar-20,1; СН4 – 0,3. После охлаждения и дальнейшей утилизации теплоты конвертированный газ при температуре окружающей среды и давлнеии 2,6 МПа поступате на очистку.

Двухступенчатая паровая и паровоздушная каталитическая конверсия углеводородных газов и оксида углерода под давлением является первой стадией энерготехнологической схемы производства аммиака. Теплота химических процессов стадий конверсии СН4,СО, метанирования и синтеза аммиака используется для нагрева воды высокого давления и получения перегретого пара давлением 10,5 МПа. Этот пар, поступая в паровые турбины, приводит в движение компрессоры и насосы производства аммиака, а также служит для технологических целей.

Основным видом оборудования агрегата конверсии является трубчатая печь. Трубчатые печи различаются по давлению, типу трубчатых экранов, форме топочных камер, способу обогрева, расположению камер конвективного подогрева исходных потоков и т.д. В промышленной практике распространены следующие типы трубчатых печей: многорядная, террасная двухъярусная, многоярусная с внутренними перегородками, с панельными горелками. В современных производствах синтетического аммиака и метанола чаще всего применяют прямоточные многорядные трубчатые печи с верхним пламенным обогревом.

|

|

|

Печь состоит из камеры радиации и камеры конвекции и соединена дымоходом с дымососом и дымовой трубой. Печь имеет наружный металлический кожух. Длина печи 26,1 м, ширина радиационной камеры 21,5 м, строительная высота этой камеры 18,3 м. К камере конвекции пристроен пусковой котел высокого давления, в котором получают пар давлением 10,5 МПа. Он служит для пуска установки и, в случае необходимости, выработки некоторого количества пара при эксплуатации агрегата. В камере радиации вертикально размещены 12 рядов труб 6 504 трубы), внутренний диаметр которых 71 мм, толщина стенки 21,5 мм, каждая труба имеет высоту 10,75 м.

Трубы заполнены катализатором, общий объем которого составляет 20,4м3. Катализатор представляет собой кольца с наружным диаметром 15мм, внутренним диаметром 7 мм, высотой 12мм. Допустимая температура нагревания трубы при давлении 3,7 МПа 9300С. Трубы изготовлены методом центробежного литья. Сплав содержит 24-28% хрома и 18-22% никеля. Способ присоединения труб к коллекторам 2 позволяет им свободно удлиняться в результате нагревания. В верхнем своде камеры радиации между рядами реакционных труб для их обогрева расположены 260 инжекционных горелок факельного типа.

В камере конвекции П-образного типа размещены четыре подогревателя и пароперегреватель высокого давления, обогреваемые дымовыми газами, которые поступают из камеры радиации по сборным дымоходам при начальной температуре 10500С и покидают трубчатую печь при температуре 160-2000С. Объем дымовых газов 400 тыс. м3/ч. В дымоходе перед камерой и в камере конвекции также имеются горелки, обеспечивающие при необходимости дополнительный подвод теплоты

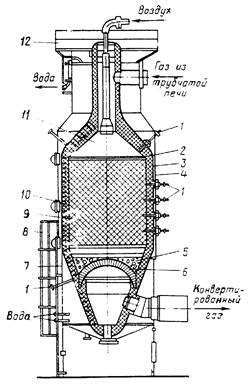

Конвертор метана второй ступени (рис.6.3) представляет собой вертикальный аппарат, в верхней части которого расположена смесительная камера 11. В нижней конусной части аппарата выложен свод 6, на которой укладываются шары из глинозема 5, а на них никелевой катализатор 9 в форме колец общим объемом 38,5м3. Внутри аппарат футерован жаропрочным бетоном 10, снаружи он имеет водяную рубашку 4, не допускающую опасных перегревов корпуса при дефектах футеровки. Внутренний диаметр аппарата 3,7 м, высота его (с опорой) 17,4 м.

Конвертор метана второй ступени (рис.6.3) представляет собой вертикальный аппарат, в верхней части которого расположена смесительная камера 11. В нижней конусной части аппарата выложен свод 6, на которой укладываются шары из глинозема 5, а на них никелевой катализатор 9 в форме колец общим объемом 38,5м3. Внутри аппарат футерован жаропрочным бетоном 10, снаружи он имеет водяную рубашку 4, не допускающую опасных перегревов корпуса при дефектах футеровки. Внутренний диаметр аппарата 3,7 м, высота его (с опорой) 17,4 м.

|

|

|

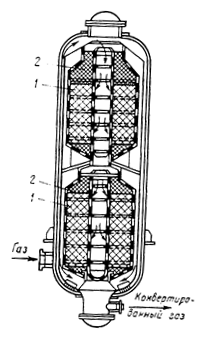

Конструкция конвертора оксида углерода радиального типа показана на рис.6.4. В радиальных реакторах катализатор располагают в корзинах, образованных коаксиально расположенными центральной трубой и наружной обечайкой, рабочие поверхности которых перфорированы и покрыты сеткой со стороны катализатора. Между корпусом реактора и наружной обечайкой катализаторной корзины образуется кольцевой канал, по которому отводят продукты реакции или вводят сырье.

Таким образом, в радиальном реакторе имеет место сложное движение потока одновременно в осевом направлении (по кольцевому каналу и центральной трубе) и в радиальном (через слой катализатора).

Рис 6.3. Шахтный конвертор метана

(конвертор метана II ступени)

1-термопары; 2-защитный слой; 3- корпус

4-водяная рубашка; 5-шары из глинозема;

6-свод; 7-опора; 8-лестница; 9-катализатор;

10-футеровка; 11-смесительная камера;

12-верхняя площадка для обслуживания

Рис. 6.4. Радиальный конвертор

Рис. 6.4. Радиальный конвертор

оксида углерода, работающий

под давлением 2,0 Мпа:

1-основные слои катализатора;

2-запасные слои катализатора

|

|

|

|

|

Дата добавления: 2015-05-26; Просмотров: 4778; Нарушение авторских прав?; Мы поможем в написании вашей работы!