КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Станки для нарезания конических колес с круговыми зубьями

|

|

|

|

Лекция 22

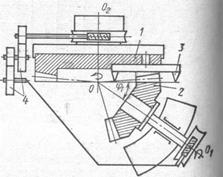

При обработке конических колес с круговыми зубьями в качестве производящего колеса принимают плоское колесо 1 (рис. 129) с дуговыми зубьями радиуса r. Заготовка 2 в процессе обработки обкатывается с производящим колесом, зубья которого воспроизводятся резцовой головкой 3, вращающейся вокруг точки О1. Профиль резцов соответствует профилю зубьев производящего колеса. Проходя на участке АA1 они имитируют, один зуб.

Рис.129.Схема нарезания конических колес с круговыми зубьями

При обработке колес с круговыми зубьями необходимо осуществить следующие формообразующие движения: главное движение — вращение резцовой головки вокруг точки О1; движение обката — согласованное вращение люльки (производящего колеса) и заготовки; движение деления — поворот заготовки на обработку следующего зуба.

Рис.130. Схема установки заготовки при нарезании конических колес с круговыми зубьями

Согласованность вращения люльки 1 (рис. 130) и заготовки 2 достигает и сменными колесами 4, рассчитываемыми в зависимости от числа зубьев изрезаемого колеса. Вершины резцов 3 должны передвигаться по образующей внутреннего конуса нарезаемого колеса; для этого колеса необходимо установить под углом j1 внутреннего конуса к плоскости, в которой передвигаються вершины резцов.

Заготовка должна быть установлена относительно центра станка в пра-1ьное положение. Центром станка называется точка, в которой пересекаются горизонтальная ось ОО2 люльки, ось ОО1 шпинделя бабки и вертикальная ось О поворотного стола. Через центр стола должна проходить кость, в которой передвигаются вершины резцов головки, и с центром стола должна совпадать вершина начального производящего конуса нарезаемого колеса.

|

|

|

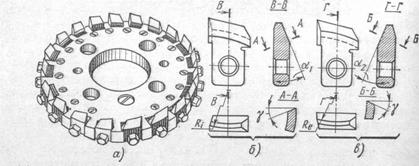

Резцовая головка (рис 131,а) выполняется в виде диска с пазами, в ко- торые вставляют и крепят резцы перпендикулярно торцовой плоскости диска. Резцы бывают наружные (рис. 131,6) и внутренние (рис. 131,в). Кроме того, резцы подразделяются на праворежущие и леворежущие, отличающиеся только расположением режущих кромок.

Зуборезный полуавтомат мод. 5С280П класса точности П предназначен для чернового и чистового нарезания конических и гипоидных колес с круговыми зубьями. Станок имеет следующие конструктивные особенности: число звеньев в кинематической цепи обкатки и главного движения сокращено; реверс люльки осуществляется обычной фрикционной муфтой; подвод стола в зону резания и отвод его на деление осуществляется гидравлически с помощью следящей системы; самостоятельный привод цепи обкатки и управления независим от привода зуборезной головки; механизм деления имеет гидравлический привод.

Рис.131.Резцовая головка

Станок работает методами врезания и обкатки. Врезание применяется при черновом нарезании зубчатых колес, а также при чистовом нарезании колес полуобкатных передач; обкатка применяется при чистовом нарезании всех зубчатых колес, кроме полу обкатных ведомых. Обкаточное вращение производящего колеса осуществляет люлька, несущая зуборезную юловку. Режущие кромки головки воспроизводят движение боковой поверхности зуба производящего колеса.

Деление осуществляется периодически. По окончании профилирования одной впадины (при нарезании двухсторонним методом) или одной стороны впадины (при нарезании односторонним методом) включается делительный механизм, поворачивающий заготовку на один шаг.

Рабочий цикл станка. При работе по методу врезания червяк 66 люльки включают от привода подачи, и привод вращает только цепь управления. 1U валы X VII и X VIII (рис. 132) надевается специальный хомут, удерживающий их от поворота во время деления. Копир подачи 63 через следящую систему начинает перемещать стол. Диск управления 61 поворачивается синхронно с копиром врезания. Так же синхронно поворачивается копир 64 управления переменной подачи. В конце подачи упор на диске управления дает команду на отвод стола с бабкой изделия. В конце отвода стола подаются команды на муфту реверса 70 с рабочего хода на холостой, на цилиндр изменения скорости обкатки, на цилиндр счетчика циклов, на муфту 71 механизма деления. Деление происходит во время обратного вращения цепи управления и заканчивается раньше, чем упор на диске управления дает команду на рабочий ход.

|

|

|

Метод обкатки отличается от метода врезания тем, что червяк люльки) подключают к приводу обкатки. С валов XVII и XVIII снимают хомут и вместо него на эти валы устанавливают сменные колеса гитары обкатки, а копир врезания заменяют копиром чистового нарезания. В остальном цикл работы такой же, как и при врезании.

Рассмотрим основные кинематические цепи станка.

Рис.132.Кинематическая схема станка мод.5С280П для нарезания конических колес с круговыми зубьями

Главное движение — вращение зуборезной головки передается от электродвигателя 1 через цилиндрические колеса 2, 3, 4 на сменные колеса a — b, а от них через цилиндрические колеса 5, 6, 7, 8 — на вал-шестерню 9, связанную с колесом внутреннего зацепления 10, которое закреплено на шпинделе зуборезной головки.

Цепь обкатки приводится во вращение электродвигателем 11 через клиноременную передачу 12 — 13 на входной вал I коробки подач.

На рабочем ходу вращение от вала II передается через сменные зубчатые колеса а1 — b1 валу III и далее через колеса 20 — 21, муфту 70 валу IV, через цилиндрические колеса 22, 24, 25, 26, конические колеса 27, 28, червячную пару 66— 67 люльке. От червяка через конические колеса 29—30, сменные колеса гитары обкатки а3, b3, с3, d3, вал XVIII, муфту 71, конические колеса 42, 43, 44, 45, сменные колеса гитары a4, b4, с4, d4— на червяк 46 и червячное колесо 47.

На замедленном холостом ходу вращение от вала Л передается на вал IF через колеса 16 — 18, а на ускоренном холостом ходу — через колеса 17—19. Дальнейшее движение от вала IV до вала XVIII осуществляется так же, как и на рабочем ходу.

|

|

|

Деление происходит во время холостого хода. От гидроцилиндра с рейкой вращение передается колесу 38, далее через колеса 37—36 и корпус дифференциала — колесам 35, 34 и валу XXI V. Возврат гидроцилиндра и корпуса дифференциала в исходное положение происходит во время рабочего хода, когда однозубая муфта войдет в зацепление с валом XXI V.

От колеса 22, установленного на валу IV коробки подач, вращение передается с колеса 23 на вал XXX, затем через сменные колеса гитары а5 — b5, червячную передачу 52, 53 — на вал копиров XXXII через колеса 54, 55, вал XXXIII и цепную передачу 56, 57—диску управления 61.

От вала VII через сменные колеса гитары а2 — b2, с2 — d2, конические колеса 48 — 49, червячную передачу 50—51 получает вращение диск 69 модификатора с регулируемым эксцентриком. Эксцентрик диска перемещает в осевом направлении гильзу 68, в которой смонтированы опоры червяка люльки. Осуществляемое таким образом перемещение червяка люльки обеспечивает модификацию обкатки.

Настройка полуавтомата. Исходными данными для настройки станка шляются число зубьев нарезаемого колеса, материал заготовки, диаметр фрезерной головки, модуль нарезаемой шестерни и все геометрические па-метры шестерни.

Настройка гитары цепи главного движения. Эта цепь слизывает вращение вала электродвигателя 1 и фрезерной головки:

n об/мин электродвиг. ® nф об/мин фрезерной головки, n об/мин электродвиг. i цепи от электродвиг. до фрезы = nф об/мин.

Частота вращения фрезы (об/мин) определяется в зависимости от скорости резания и диаметра фрезерной головки:

Уравнение кинематической цепи

откуда

a/b=nф/57,8.

Настройка цепи деления. Цепь деления включается в конце отвода стола. Команда на деление подается через плунжер, который выводит из зацепления муфту 72 и в конце своего хода перемещает гидроцилиндр с рейкой, которая вращает колесо 38, а затем через колеса 37, 36 движение получает корпус дифференциала. Колесо 38 поворачивается на 2/3 оборота. Уравнение кинематической цепи

оборота колеса 38 ®1/z оборота заготовки;

оборота колеса 38 ®1/z оборота заготовки;

|

|

|

откуда

Настройка гитары обкатки. Эта цепь связывает поворот люльки и заготовки. Уравнение кинематической цепи

Если подставить значение  , то формула настройки гитары обкатки будет

, то формула настройки гитары обкатки будет

где z- число нарезаемых зубьев; zп- число зубьев производящего колеса;j-угол начального конуса конического колеса.

Цепь подачи. Началом этой цепи является электродвигатель 11. В цепи подбирают сменные колеса гитары подач а1 — b1 в зависимости от необходимой скорости качения люльки по паспорту станка или по расчету;

a1/b1=wл/1,65,

где wЛ — угловая скорость качения люльки в град/с при частоте вращения электродвигателя 11 1500 об/мин и угле качения диска управления 61 300°. Угловую скорость качения люльки (град/с) можно определить по формуле

где Трх—длительность рабочего хода, с; iу — передаточное отношение гитары цепи управления.

Для приблизительного выбора угла качения люльки могут быть использованы следующие рекомендации: колеса с углом делительного конуса 45° обычно требуют наибольшего угла обкатки; колеса с углом делительного конуса 45°, имеющие 20 зубьев и угол спирали 30°, требуют угла качения 45°; среднее значение утла качения люльки для плоских колес равно приблизительно 30 — 40°.

Настройка цепи управления. Сменные колеса гитары цепи управления а5 - b5 обеспечивают необходимые углы качения люльки, изменяют угловую скорость поворота копиров 63, 64 и диска управления 61, в результате «чего изменяется подача и длительность цикла.

Кинематическая цепь связывает углы поворота люльки и диска управления 61:

qo люльки i цепи от люльки до диска управл.=qo управл.;

откуда

где qупр, qЛ - углы поворота диска управления и люльки, град.

Настройка гитары модификатора. Модификатор 69 имеет специальное устройство для установки по нониусу необходимого эксцентриситета. Настройку гитары модификатора а2 — b2, с2 — d2 производят по формуле

где КМ-коэффициент модификации - величина, характеризующая доворот люльки DqЛ вследствие работы модификатора (DqЛ = КмqЛ); Ем = 0¸32,5 мм - расстояние от оси ролика модификатора до оси планшайбы (эксцентриситет модификатора);

здесь qр, qЛ — углы поворота соответственно ролика модификатора и люльки. Станок имеет гидравлическую систему, которая приводит в движение механизм деления 72; приводит стол в рабочую зону и отводит его в позицию загрузки и деления (60, 62); реверсирует холостой ход на рабочий и обратно с помощью многодисковой муфты 73; управляет скоростью привода обкатки 65; перемещает червяк люльки при работе с модификатором.

Рис.133.Профили зубьев полуобкатной пары

Нарезание конических колес с круговыми зубьями по способу обката характеризуется длительным циклом обработки. Чтобы избежать гранности зубьев и снизить шероховатость поверхности, приходится увеличивать время огибания. Много времени затрачивается также на холостые ходы станка, отвод инструмента, делительный процесс и др. В массовом производстве зубчатые колеса спирально-конических и гипоидных передач нарезают высокопроизводительным полуобкатным методом. В полуобкатной паре обкаткой нарезается только колесо, имеющее небольшое число зубьев, а большое колесо нарезается торцовой резцовой головкой или круговой протяжкой по методу копирования. Зубья колеса полуобкатной пары имеют поэтому не винтовые, а конические рабочие поверхности, представляющие собой точные копии производящих поверхностей,описываемых режущими кромками резцов торцовой головки или протяжки.

На рис. 133 жирными линиями очерчены профили зубьев полуобкатной нары. Для сравнения тонкими линиями показаны профили зубьев обычной пары, которые нарезаются методом обката. Такие зубья нарезаются на обычных зуборезных станках с коническим или плоским производящим колесом. В последнем случае применяется модификация обката. Поскольку таким методом нарезается только ведущее зубчатое колесо, а ведомое колесо нарезается методом копирования, эти передачи получили название полуобкатных, а способ нарезания — полуобкатным.

|

|

|

|

|

Дата добавления: 2015-06-25; Просмотров: 1084; Нарушение авторских прав?; Мы поможем в написании вашей работы!