КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Определение технологических характеристик реактопластов с помощью пластометров системы Канавца

|

|

|

|

Литьевых реактопластов

Текучесть оценивают и для литьевых марок реактопластов. Для этого в настоящее время используют откалиброванную пресс-форму, которая выполняется в виде спирали. В соответствии с этим методом текучесть оценивается по длине заполненной части спирали при определенных условиях испытания. Существует несколько разновидностей данного метода, но различия состоят в форме и длине спирали, величине давления на испытуемый материал.

Недостаток метода заключается в том, что текучесть реактопластов оценивается неким условным показателем. Это длина заполняемой материалом части пресс-формы. Так как этот показатель условен, то он не позволяет оценивать поведение материала в условиях переработки на промышленном оборудовании. Кроме того, результат испытания не зависит от того, насколько используемая пресс-форма чиста и как она обработана. Поскольку во всех существующих методах результат испытания выражается в условных единицах, то эти результаты можно применять только при изготовлении изделий в аналогичных условиях.

Поэтому эти методы пригодны в основном для оценки стандартности пресс-материалов. Для управления процессом переработки они мало информативны. Они не отличаются точностью, а это выражается в следующем:

- испытания не определяют продолжительность вязкотекучего состояния;

- во время испытания не обеспечивается однородное температурное поле;

- происходит значительное изменение длины в прессуемом стержне при небольшом изменении размеров сечения канала, изменении поверхности пресс-формы, при изменении температуры и давления, при изменении коэффициента теплопроводности материала.

|

|

|

Пластометрические испытания позволяют определить параметры текучести во времени.

Метод стандартизован: ГОСТ-15882. Кинетика изменения пластичности и отверждения измеряется в абсолютных физических единицах. Эти показатели являются сравнительными величинами.

Сущность метода: исследуемый термореактивный материал после формования в пластометре подвергается деформации сдвига в узком зазоре между двумя коаксиальными (соосными) полусфероцилиндрическими поверхностями при заданном постоянном градиенте скорости сдвига. При этой же скорости устанавливается равновесное напряжение сдвига. Пластометр Канавца представляет собой ротационный вискозиметр (рис. 2.5).

а) б)

Рис. 2.5. Схема пластометра Канавца (а) и пластометрическая кривая (б):

1 – пуансон, 2 – матрица, 3 – обойма, 4 – ротор, 5 – датчик угловых

перемещений торсиона, 6 – торсион, 7 – испытуемый образец

Испытательным узлом прибора служит пресс-форма особой конструкции. Оформляющая полость этой пресс-формы образуется матрицей, которая расположена в обойме, пуансоном и ротором. Пространство между оформляющими деталями заполняется испытуемым материалом под давлением и оформляется образец в виде цилиндрического стаканчика с полусферическим дном. На поверхности, оформляющие испытуемый образец наносятся рифления глубиной 1 мм и этим устраняется проскальзывание материала вдоль стенок. Ротор прибора жестко связан с торсионом и приводится в движение от коробки передач. Изменение крутящего момента в зависимости от вязкости материала вызывает перемещение торсиона, что регистрируется датчиком. Торсион – стержень, работающий на кручение. Результаты испытанияния регистрируются самописцем в виде кривых в координатах:

напряжения сдвига–время;

напряжение сдвига–относительная деформация.

Испытания на приборе проводятся следующим образом: в пресс-форму, нагретую до требуемой температуры, загружается навеска пресс-материала в виде порошка (таблетки). После загрузки пуансон плавно опускается и через 3-5 сек соприкасается с пресс-материалом. По достижении зазора между матрицей и пуансоном 2-3 мм включают электродвигатель редуктора и наблюдают за опытом по диаграмме. Испытания ведут до остановки стрелки прибора или до перехода кривой в горизонтальное положение. По окончании опыта выключают электродвигатель редуктора, выпрессовывают образец, очищают пресс-форму и готовят к следующему испытаниюнию.

|

|

|

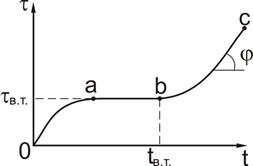

Диаграмма (рис. 2.5, б) имеет несколько участков:

0а – участок, на котором происходит плавление материала и переход в вязкотекучее состояние, этому состоянию соответствует напряжение tв.т;

аb – время нахождения материала в вязкотекучем состоянии (tв.т), вязкость практически не меняется, течение идет при напряжении вязкотекучего состояния;

bc – отверждение пресс-материала, напряжение сдвига и вязкость возрастают, скорость отверждения характеризуется tgj:

Время отверждения материала можно найти как интервал времени от начала деформирования с момента включения прибора до достижения определенной величины напряжения. В соответствии со стандартом, оно должно быть равно для прессовых марок фенопластов 60 кгс/см 2, литьевых – 35 кгс/см 2 , аминопластов – 40 кгс/см 2.

Не допускается формование не нагретого материала до вязкотекучего состояния.

С помощью пластометрических кривых можно изучать поведение при нагревании резольных и новолачных олигомеров (рис. 2.6).

Рис. 2.6. Пластометрические кривые фенопластов

1 – новолак, 2 – резол

На нагрев новолачных и резольных пресс-материалов требуется приблизительно одинаковое время. Напряжение сдвига в пластично-вязком состоянии у новолачных материалов ниже, чем у резольных. Это связано с большей подвижностью молекул новолачной смолы. Резольная смола имеет разветвленную структуру, поэтому напряжение в пластично-вязком состоянии для этого материала больше, в сравнении с материалом новолачного типа. В этой связи начальная вязкость у материалов на основе новолачных и резольных смол различна. Реакционная способность функциональных групп при одной и той же температуре испытания у резольных и новолачных смол одинакова. Но, чтобы молекулы могли прореагировать, им нужно подойти на определенное расстояние. При этом молекулы олигомеров новолачной смолы обладающие большей стабильностью, вступают в реакцию раньше, а поэтому у новолачных пресс-материалов время нахождения в вязкотекучем состоянии меньше, чем в резольных. Вследствие меньшей подвижности, скорость отверждения резольных олигомеров невысока.

|

|

|

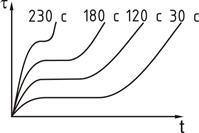

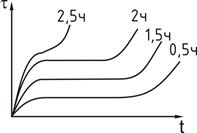

Пластометрический метод позволяет оценить влияние температуры на процесс отверждения (рис. 2.7).

Рис. 2.7. Влияние температуры на отверждение

При увеличении температуры участок вязкотекучего состояния опускается ниже, напряжение и время нахождения материала в вязкотекучем состоянии уменьшается. Скорость отверждения при этом возрастает. Уменьшение напряжения в вязкотекучем состоянии объясняется уменьшением вязкости материала при повышении температуры.

Экспериментальные данные показывают, что продолжительность вязкотекучего состояния пресс-материала уменьшается по асимптотическим кривым при увеличении температуры.

Время пребывания материала в вязкотекучем состоянии от времени выражается следующей функциональной зависимостью:

где  – продолжительность вязкотекучего состояния;

– продолжительность вязкотекучего состояния;

– свободная энергия активации реакции поликонденсации;

– свободная энергия активации реакции поликонденсации;

– абсолютная температура;

– абсолютная температура;

– постоянная Больцмана;

– постоянная Больцмана;

– параметр, зависящий от количества продуктов в пресс-материале, способных вступить в реакцию, или зависящий от количества экстрагируемого материала.

– параметр, зависящий от количества продуктов в пресс-материале, способных вступить в реакцию, или зависящий от количества экстрагируемого материала.

Температурная зависимость скорости отверждения подчиняется уравнению Аррениуса:

где  – константа, зависящая от количества столкновений и от стерического и геометрического факторов;

– константа, зависящая от количества столкновений и от стерического и геометрического факторов;

Таким образом, результат испытания на пластометре Канавца свидетельствует о качестве пресс-материала, его склонности к переработке, о процессе отверждения этого материала.

Технолог, пользуясь сравнительно простым методом м. по показателям, которые замеряются на пластометре, может проследить влияние наполнителя, отдельных составляющих пресс-композиции на свойства материала.

|

|

|

Кроме того, пластометрический метод можно применять для пофазного контроля вальцевания, экструзии на стадии приготовления порошков, сушки порошков.

Рассмотрим, как меняется кинетика реакции отверждения пресс-материала новолачного типа при температуре 170 °C в зависимости от продолжительности вальцевания.

Рис. 2.8. Влияние продолжительности

вальцевания на кинетику отверждения

Как видно из графика (рис. 2.8), при вальцевании в течение 30 cек вязкотекучее состояние продолжительно, скорость отверждения невелика. При увеличении времени наблюдается некоторое увеличение напряжения по причине повышения степени поликонденсации связующего. При этом постепенно сокращается продолжительность вязкотекучего состояния и, если материал вальцуется слишком долго, то вязко-пластичное состояние почти исчезает. Несмотря на то, что материал обладает высокой скоростью отверждения, он не может быть переработан, т.к. у этого материала отсутствует участок вязкотекучего состояния. Имея семейство пластометрических кривых, мы можем обоснованно выбрать оптимальный режим вальцевания.

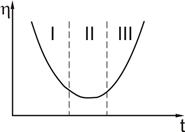

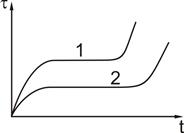

Пользуясь данными пластометра можно охарактеризовать изменение вязкостити при вальцевании.

Рис. 2.9. Изменение вязкости при вальцевании

I – участок пластикации: идет нагревание, перемешивание массы, выравнивание фракционного состава композиции.

II – изменение вязкости относительно небольшое, здесь продолжается дальнейшее выравнивания фракционного состава материала.

III – вязкость увеличивается, идет образование трехмерной сшивки, т.е. процесс структурирования (сшивания).

Зная изменение вязкости выбирают время вальцевания. Оптимальный вариант – область II.

Оценим влияние продолжительности сушки на качество материала.

Рис. 2.10. Влияние времени сушки на качество материала

Анализ пластометрических кривых свидетельствует, что в недосушенном материале низкая начальная вязкость, низкая скорость отверждения, невысокая степень отверждения. При 2,5 ч – материал пересушен, плохо заполняет формующий инструмент, т.к. плохо течет.

Качество материала можно контролировать на стадии его приготовления. Пластометрический метод применим для изучения влияния отдельных компонентов пресс-композиции, входящих в материал, на свойства пресс-порошков.

Фурфурол является характерным пластификатором для термореактивных порошков. Фурфурол способен вступать в реакционное взаимодействие с фенолоформальдегидными олигомерами.

Эксперименты свидетельствуют, что фурфурол не только пластифицирует новолачные пресс-материалы, а это следует из снижения напряжения сдвига в конечной стадии отверждения (рис. 2.11), но и способствует увеличению продолжительности вязкотекучего состояния и замедлению скорости отверждения.

Рис. 2.11. Влияние фурфурола на качество материала

1 – для фенопластов группы общего назначения,

2 – для фенопластов с добавкой фурфурола

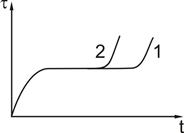

Стеариновая (олеиновая) кислота вводится в качестве смазки и практически не влияет на продолжительность вязкотекучего состояния и скорость отверждения (рис. 2.12), но она снижает вязкость и напряжение сдвига на всех стадиях отверждения.

Рис. 2.12. Влияние смазывающей добавки на свойства материала

1 – без смазки, 2 – со смазкой

В состав пресс-материалов может вводиться уротропин. При этом сокращается продолжительность вязкотекучего состояния материала (рис. 2.13), увеличивается скорость отверждения новолачных пресс-материалов.

Рис. 2.13. Влияние отвердителя на свойства материала

1 – без добавки, 2 – с добавкой

В состав порошков вводят МgO, CaO. Они повышают вязкость и уменьшают продолжительность вязкотекучего состояния пресс-порошков, сдвигая реакцию в сторону структурирования (рис. 2.14).

Рис. 2.13. Влияние добавок МgO и CaO на свойства материала

1 – без добавки, 2 – с добавкой

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 873; Нарушение авторских прав?; Мы поможем в написании вашей работы!